铬盐产业绿色发展现状及展望

陈 宁,董明甫,黄玉西,袁小超

(四川省银河化学股份有限公司,四川绵阳622656)

1 铬盐产业介绍

铬盐是重要的无机化工产品之一,其系列产品是中国重点发展的一类化工原料。高级合金材料、电镀、皮革、颜料、香料、印染、陶瓷、防腐、催化、医药等多种行业需要使用铬盐系列产品。铬盐在国际上被列为最具有竞争力的资源性原料之一。现在中国每年的铬盐产能均在40万t左右,约占全球产量的40%,是世界铬盐第一生产大国[1]。

铬盐主要包括铬酸酐、红矾钠(重铬酸钠)、铬酸钠、碱式硫酸铬、氧化铬绿、红矾钾(重铬酸钾)、金属铬等,在化工、耐火材料和金属材料等领域中有着广泛的应用[2-4]。铬盐的生产制造对国民经济的发展起着举足轻重的作用。

2 铬盐生产工艺

红矾钠(重铬酸钠)作为制备其他铬系产品的基础,其生产工艺及装备水平直接影响到整个铬盐产业的清洁化发展。红矾钠的生产工艺主要分为两个工序,前端工序主要是将铬铁矿在碱性条件下氧化,生成铬酸钠;后端工序是将铬酸钠酸化制备成红矾钠。红矾钠继续酸化可制备铬酸酐;铬酸酐分解生产氧化铬绿;红矾钠硫酸溶液经还原后,调碱度可生产碱式硫酸铬。

2.1 传统生产工艺

传统的红矾钠生产工艺主要采用铬铁矿旋窑焙烧法,经浸取、中和后制得铬酸钠,再经硫酸酸化,可制备出红矾钠。中国于2013年底已经全面淘汰有钙焙烧落后生产工艺,目前焙烧工艺主要采用无钙焙烧。铬酸钠酸化制备红矾钠工艺,大部分仍旧采用硫酸酸化。传统的“旋窑焙烧+硫酸酸化”制备红矾钠工艺,每生产1 t红矾钠副产铬渣0.8 t,副产含铬芒硝0.8t,若不经过有效处置,仍具有一定的环保隐患。

中国铬酸酐的生产主要采用红矾钠与硫酸反应制备,但生产1 t产品会产生1.2 t的含铬硫酸氢钠,需进行资源化或循环利用[5]。氧化铬绿的生产是采用铬酸酐高温分解,其生产路线为铬酸钠→红矾钠→铬酸酐→氧化铬绿,工艺路线较长,使得总铬收率不高。

传统铬盐生产技术,因其生产工艺自身局限性,清洁化生产程度无法满足日益增加的环保需求。进入21世纪,日本化工、电工株式会社和海明斯铬化学公司分别位于美国和英国的铬盐厂也相继关闭。目前,发达国家中仅有美国西方化学公司设在北卡罗来纳州的铬盐厂和俄罗斯的铬1915公司仍在生产铬化合物[6]。中国铬盐生产厂家也从最开始的30多家减少至14家,而实际开工生产的甚至更少,传统铬盐生产绿色化进程仍任重道远。

2.2 绿色工艺技术

以中国科学院过程工程研究所、四川省银河化学股份有限公司、白银昌元化工有限公司、天津派森科技有限责任公司等为代表的科研院所和企业,对铬盐清洁化生产技术进行了积极探索,突破传统思维,借鉴相关领域技术,开发出了一系列铬盐绿色工艺技术。

中国科学院过程工程研究所等,开发了低温高效-清洁转化铬铁矿资源的亚熔盐液相氧化原子经济性反应新系统与工业化核心技术,并对工艺过程进行了优化研究。该技术采用300℃拟均相高效反应器取代传统的1 200℃高温大窑焙烧,从源头大幅度提高了资源利用率、降低能耗[7-9]。

白银昌元化工有限公司自主研发了气动流化塔连续液相氧化生产铬酸钠清洁生产工艺,该方法以铬矿粉和烧碱为原料,利用气动流化塔加压生产,矿耗(以红矾钠计)为1.05 t/t,碱液循环使用,少量补充。铬收率在98%以上,红矾钠排渣量为0.5 t/t,每生产1 t产品减排含铬废渣2.3 t,减排污染物六价铬50 kg。后续建了一套中试装置[10]。

四川省银河化学股份有限公司以其承担的国家(863)计划项目为依托,建成了万吨级碳化法制备红矾钠产业化工程,并配套碳化法研发了双自返富氧液相氧化制备铬酸钠技术。以铬铁(矿)和工业纯碱为原料,采用加压富氧液相氧化技术制备铬酸钠碱性液,循环利用二氧化碳代替传统的硫酸对铬酸钠碱性液进行酸化,以回收氧化副产蒸汽为热源进行溶液浓缩、结晶,生产高品质红矾钠,实现了钠元素、二氧化碳和热能循环利用。性能指标:红矾钠主成分质量分数≥99.5%;硫酸盐质量分数≤0.20%;氯化物质量分数≤0.07%;铁渣中氧化铁质量分数≥80%;铬收率≥99%。将铬收率从传统的80%左右提高到99%,全流程不产生含铬废料。副产品铁渣中氧化铁质量分数≥80%,是含铬钢材的优质原料。项目制得的红矾钠产品经国家指定的一级检测单位检测,质量优于GB/T 1611—2014《工业重铬酸钠》优等品标准[11-14]。

胡国华[15]发明了新技术,即用草酸作亚铁的沉淀剂,高碳铬铁用硫酸溶解后的溶液先用氨水调节pH至3,加入草酸,使铁以草酸亚铁沉淀同硫酸铬溶液分离,滤液用氨水调节pH至9,得到氢氧化铬沉淀,经过滤、洗涤、干燥、煅烧,得到氧化铬。氧化铬含Fe质量分数为0.2%,铬收率为98%,副产物草酸亚铁含Cr质量分数为0.002%。此技术曾在铬盐厂进行了中间试验,甘肃锦世化工公司将无钙焙烧铬渣用稀酸处理后冶炼含铬较低的碳素铬铁,进而生产草酸亚铁和氢氧化铬[16]。

李成未等[17]以铬酸钠为原料,采用了电解清洁工艺进行两步电催化合成铬酸酐,较传统工艺,该技术从源头上解决了铬酸酐副产含铬硫酸氢钠的问题,技术清洁化明显。

天津派森科技有限责任公司开发了一种铬酸盐的高效、节能、清洁的生产方法,该方法采用铬铁为原料,在高温高压碱溶液中进行氧化溶出,经过降温降压后,固液分离,获得铬酸盐溶液、水和氧化铁或水和氧化铁、氧化铬的混合物。水和氧化铁或水和氧化铁、氧化铬的混合物,可用来制备铬铁系颜料,没有废渣产生,沉淀物的洗涤采用逆流洗涤,洗涤水用于配制反应初始液,没有废水产生,本发明没有三废,为铬酸盐生产的清洁工艺[18]。

正是上述铬盐清洁技术的开发,推动了铬盐绿色发展的进程。

3 产业绿色发展政策要求

多年来,传统落后的红矾钠生产工艺造成了系列环境污染事故,危害了生态环境,严重制约了行业的可持续发展。由于红矾钠在国民经济产品中的不可替代性,国家发改委、工信部、环保部(现生态环境部)等部委先后出台系列产业政策进行行业治理,明确要求淘汰有钙焙烧工艺,鼓励发展以湿法氧化、碳化法、电解法等为代表的全新清洁生产工艺,以推动整个铬盐行业的绿色健康发展。

例如,工信部于2012年发布《铬盐行业清洁生产实施计划》,提出2013年底前全面淘汰有钙焙烧生产工艺,在全行业推广无钙焙烧等成熟清洁生产工艺[19]。在全行业推广无钙焙烧、钾系亚熔盐液相氧化法等成熟清洁生产技术;加快铬铁碱溶氧化制铬酸钠、气动流化塔式连续液相氧化法等新一代清洁生产技术的产业化应用。此外,对率先实施铬铁碱溶氧化制铬酸钠、气动流化塔式连续液相氧化法等关键技术产业化应用的示范项目,中央财政清洁生产专项资金将给予资金补助。2013年环保部发布的《铬盐行业环境准入条件(试行)》提出,严格布局环境准入,控制铬盐生产厂点总数,全国范围内原则上不再新增生产企业布点。并且,鼓励铬盐生产上下游一体化、集约化,技术先进、工艺清洁化、设备大型化、自动化,污染治理规范化,抑制盲目无序发展。2015年环保部制定了《铬盐工业污染防治技术政策》,明确鼓励研发的新技术包括:铬铁碱溶氧化法、气动流化塔式连续液相氧化法、铬铁矿加压碱浸氧化法、双自返低温熔盐法等液相法工艺技术及装备;铬酸钠碳化法、电解法重铬酸钠生产技术,溶液结晶法铬酸酐生产技术,铬酸钠淀粉还原法氧化铬生产技术等;亚熔盐液相氧化法、铬铁碱溶氧化法、气动流化塔式连续液相氧化法等工艺产生的含铬废渣的综合利用技术。

4 企业绿色改造情况

国家政策支持和铬盐新技术的发展,催进了企业铬盐生产绿色改造。

中国科学院过程工程研究所开发了低温高效-清洁转化铬铁矿资源的亚熔盐液相氧化原子经济性反应新系统与工业化核心技术,并于2002年与河南义马振兴化工有限公司合作建成一套1万t/a的铬酸钾示范性装置。反应系统传质、传热、反应效率大大高于回转窑气固焙烧[20-21]。

四川省银河化学股份有限公司 “10万t/a双自返富氧液相氧化与碳化法制备红矾钠产业化技改项目”(一期工程)已经竣工试生产,在全球范围内首次实现了红矾钠的全流程湿法连续制备。

白银昌元化工有限公司 “10万t/a重铬酸钠及配套清洁生产项目”(一期工程)2016年4月20日建设开工,目前基本完成产业化建设,其清洁化生产程度将大幅提升。

由中国科学院过程工程研究所和中蓝义马铬化学有限公司共同完成的 “红矾钠有机还原制备氧化铬绿和铬酸酐联产清洁技术”项目,技术指标先进,是目前世界上第一套氧化铬绿和铬酸酐联产清洁技术工业化生产装置,清洁化生产水平得到了提高。

新疆沈宏集团金属公司500 t电解铬扩建项目于2007年10月中旬进入生产调试阶段,该项目的建成推动了金属铬的清洁化生产。

由此可见,中国铬盐企业生产绿色改造成果显著,展现出了整个铬盐行业对清洁生产和生态保护的重视。

5 绿色发展展望

中国铬盐行业的绿色发展展现了喜人的态势,不论是国家政策的支持和指引,还是企业自身对清洁生产的重视和良好的自律性,都是铬盐行业可持续发展的重要保证。下面将从几个方面对铬盐绿色发展提出期望。

5.1 构建自循环体系

企业结合自身情况,并利用最新的清洁化生产技术,可构思组建自身特色的自循环体系。

例如,白银昌元化工有限公司气动流化塔技术制备铬酸钠,后端采取电解工艺制备红矾钠,电解副产的氢氧化钠可返回前端作为原料,使得生产成本得到降低,资源化利用率得到提升。四川省银河化学股份有限公司通过对湿法氧化技术、碳化法技术、电解技术等系列清洁化技术的有机结合,实现了“碳、钠”的高效自循环,清洁化生产程度大幅提升,过程热能、水、碳、钠、铬等资源,得到了充分的资源化高效利用,使得其清洁化生产在全球特色鲜明、技术领先。中国科学院过程工程研究所和中蓝义马铬化学有限公司共同完成的 “红矾钠有机还原制备氧化铬绿和铬酸酐联产清洁技术”项目,也实现了氧化铬绿与铬酸酐生产的前后端有机结合,并使过程中的含铬物质得到了资源化利用,从源头削减了污染物排放。

5.2 过程副产物的资源深度利用

铬盐生产从铬酸钠到基础产品红矾钠,再到铬酸酐、氧化铬绿、碱式硫酸铬等系列产品,生产流程长,过程副产物较多,除自身循环利用外,必须予以资源深度利用,才能从源头上消除铬污染。

例如,四川省银河化学股份有限公司的“双自返富氧液相氧化制备铬酸钠技术”副产的铁渣和白银昌元化工有限公司 “气动流化塔连续液相氧化生产铬酸钠技术”副产的铁渣,都可以用于钢铁冶炼领域,实现了铁资源的高效利用。中国科学院过程工程研究所和中蓝义马铬化学有限公司共同完成的 “红矾钠有机还原制备氧化铬绿和铬酸酐联产清洁技术”的副产物含铬硫酸氢钠、碳酸钠,可用于生产冶金级氧化铬和元明粉,也属于过程副产物的资源深度利用。

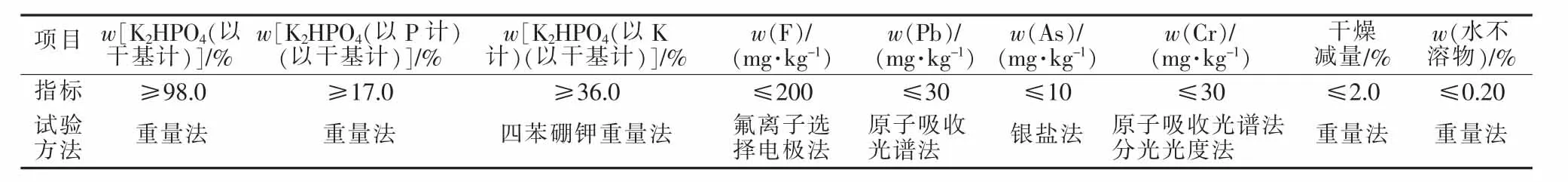

GB 34457—2017《饲料添加剂磷酸三钙》国家标准

GB 34458—2017《饲料添加剂磷酸氢二钾》国家标准

(中海油天津化工研究设计院有限公司 安晓英,李洁,李光明)

5.3 绿色铬盐体系构建

中国铬盐生产厂家已经从最开始的30多家减少至2012年的14家,目前实际开工生产的厂家尚不足10家。而在生产的企业中,生产技术又参差不齐。未来行业的发展,若能将最先进和工业化生产最成功的技术,在行业内推广,且企业采取并购等资本运作,行业机构再根据市场需求进行生产总量控制,将对整个铬盐绿色体系的构建起到重大推进作用。

6 结语

综上,中国铬盐行业在国家和行业机构、企业、科研院所等多方面共同努力下,清洁化生产进程已经取得了喜人成果,展现出了强劲的绿色发展势头,铬盐清洁生产技术层出不穷,为铬盐相关产业的健康发展提供了重要保证。但,铬盐产业的绿色发展仍任重道远,生态文明建设需要常抓不懈。