中集通华:引领专用车行业第三次变革

本刊记者 纪鹏飞

扬州中集通华专用车有限公司(以下简称中集通华)总经理刘洪庆压根没有想到,两年前中集通华实验性质的一小步,却迈出了行业的一大步。

“数模化设计、自动化生产、数字化管理,以生产汽车的方式生产半挂车”,中集通华将这一“梦想”照进现实。

26年前,中集通华结束半挂车手工作坊式生产,将等离子切割、埋弧焊、涂装等生产工艺引进专用汽车行业,推出第二代半挂车生产线并影响至今。近日,中集通华超级麦哲伦数字化产线经过艰苦攻关终于落成,颠覆了专用汽车行业劳动密集型的制造模式和管理模式,将数字化和智能化有机融合,标志着国内第三代专用汽车生产线落成。

技术升级和自我转型需要

中集通华数字化工厂不仅是中集车辆集团三个“灯塔项目”中投资最高的,而且创下了迄今为止专用汽车行业设备投资的新纪录。

“我很庆幸由于我们的重视、团队的共同努力,项目落户扬州并且取得成功。”刘洪庆在接受本刊采访时表示,从中标数字化教导车间项目到落地,期间经历了很多困难,在专用汽车领域创造了多个第一,这个项目汇集了中集车辆集团的顶尖技术力量,大家发挥集体智慧,颠覆了专用车行业劳动密集型的制造模式。

中集通华作为专用汽车行业的领军企业,为什么会花巨资进行生产线革新?刘洪庆说,主要是对技术升级和自我转型的需要。

“1992年中集通华开业后,结束半挂车手工作坊式生产,将等离子切割、埋弧自动焊、旋转焊接、涂装等生产工艺引进专用汽车行业,推出第二代半挂车生产线并影响至今。如今这条生产线相比同行已经没有竞争力,虽然局部进行过升级,但是并没有整体进行改造。与此同时中国的人口红利消失以后,企业用工成本的压力逐渐增大,专用汽车的生产环境对年轻人的吸引力逐渐降低,再加上中集车辆东莞灯塔工厂取得成功,在自动化生产方面提供了有益的借鉴,因此我们着手打造中集通华的灯塔项目。”刘洪庆说,从建厂至今,中集通华能发展到今天,一直都是靠产品创新赢得市场引领行业,希望通过此次生产线的革新能倒逼产品技术进步。数字化工厂建设在专用汽车领域中集通华是第一个吃螃蟹的,项目有可能成功也有可能失败,但无论哪种结果,中集通华都做好了准备。

由于没有现成的技术案例可循,中集通华的数字化工厂以教导车间做试验,独自摸索。“中集通华的数字化工厂不仅是自我的一次革命,而且也要为整个中集车辆集团数字化工厂起到示范作用。”刘洪庆说,中集通华数字化工厂起点很高,汇集了整个集团的技术力量。

实现六大基本功能

中集通华的数字化教导车间主要由软件和硬件两部分构成,硬件主要是自动化设备投入,软件则是PLM(产品全生命周期管理)和MES(制造执行系统)两个系统。

“过去产品处于强势地位,提供什么样的图纸就生产怎样的产品。中集通华的数字化工厂要改变这种生产方式,通过产品数模化、生产自动化、管理数字化让生产线发挥最大的功效。”刘洪庆透露,从2016年6月中标项目以来,中集通华汇集了国内几乎所有的装备供应商进行工作岛PK,力争提供最好的设计方案,走出适合自己的路。

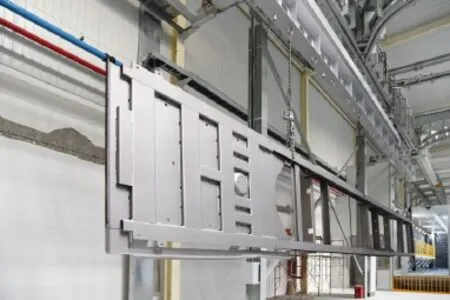

数字化教导车间(“麦哲伦”项目)聚焦从下料到拼焊这段环节的数字化探索,2017年随着国家对环保的重视,现有的涂装设备不能满足需要,与此同时工厂纳入政府的搬迁范畴,项目又增加了KTL电泳喷粉线、装配线,升级为“超级麦哲伦”。

用生产汽车的方式生产半挂车,这是中集车辆灯塔项目的目标。中集通华数字化工厂核心是数字化,需要建立模块化的产品设计和结构化的制造工艺两个数据库,PLM(产品全生命周期管理)和MES(制造执行系统)两个系统和一条自动化生产线,将信息化中控管理与MES系统配合,打通从PLM到MES的数字化流程,缩短产出周期。

刘洪庆认为,中集通华数字化工厂要实现最基本的六大功能:产品数模化、生产自动化、管理数字化、布局精益化、园区绿色化和环境人性化,并且建立敏捷高效的组织方式和优质高效的外部生态圈。

产品数模化,意味着产品规划、设计、验证、制造和服务实现数模化;生产自动化,意味着工艺和物流实现自动化;数字化的生产意味着生产管理和供应链都可以实现线上管理,一目了然;布局精益化,意味着园区的规划、车间的布局乃至产线的设计更加科学;园区绿色化,意味着从项目启动到建成使用需要注重全过程的清洁生产、能效管理;环境人性化,意味着通过数字化工厂项目为员工提供人性化的办公、设施和作业环境。

数字化转型实现三步走

刘洪庆认为,中集通华的数字化转型要经历三步走,由数字化车间起航,跨越数字化工厂,最终成长为示范性数字化企业。为了实现上述目标,中集通华数字化工厂在八大主题目标下,明确了24个核心模块建设。目前,中集通华已经完成第一步,将继续向着数字化企业的目标努力。

在第一个阶段,即数字化车间阶段,中集通华从聚焦生产过程的数字化抓手,完成产品模块化,教导车间导入设计、工艺和制造技术,验证物联网服务,并且对主要工序与核心物流进行自动化改造,导入MES(制造执行系统)系统,实施数字化业绩管理系统,建立中央供应链计划机制。

“基于26年的技术积累,我们目前的PLM(产品全生命周期管理)系统以集装箱骨架和平栏仓车型为主,实现了专用车从零部件、模块、车架、整车到平台的系列模块化设计,线上可以根据用户的订单需求进行配置,自动生成数模、EBOM(工程BOM)、MBOM(制造BOM)、BOP(工艺规程),从而在专用车行业首次实行ERP、PLM、MES三大系统的主流程管理,大大提高了数据准确性及运转效率。”刘洪庆透露,目前中集通华正在实施数字化转型的第二阶段,在其他车间全面推广数字化车间管理,数据平台协作实现全工厂的数据互通,搭建IOT平台实现售后物联,实现大部分工艺和物流的自动化升级。

数字化转型投入巨大,如何收回成本?对于外界的疑虑,刘洪庆认为,好的产品用户是看得见的,虽然成本相比过去有所上涨,但是涨幅并不大。通过数字化工厂打造的产品不仅质量相比过去大幅提升,而且交付期大幅缩短。

“事实上,如果不去做生产线升级,企业的成本也在增加,中集通华数字化工厂出来的产品无论是质量还是售后都是质的飞跃,能带给用户创造实实在在的价值,。”刘洪庆预计,整个项目的投资回报预计四年左右,越往后项目的优势会更加明显,中集通华也在基于数字化工厂考虑推出标准款车型,探索电商渠道。