增溶剂对再生沥青混合料路用性能的影响

陈 虎

昆山市交通工程集团有限公司,江苏 昆山 215300

0 引言

沥青作为一种典型的有机材料,在热氧和紫外线的综合作用下易老化[1],从而使其路用性能恶化[2],沥青路面产生各种病害[3],在未到设计使用年限时就要进行大面积的养护和维修[4]。目前旧沥青路面大修主要采用铣铇旧沥青路面后加铺新沥青面层的方法,虽然可有效修复沥青路面病害,重塑其路表功能,但是也会产生大量的废旧沥青混合料,这些旧料如果得不到合理有效的处治,不仅污染环境,更是一种资源浪费[5]。

废旧沥青混合料的再生利用是指,通过向旧沥青混合料中添加再生剂、新集料和新沥青,从而恢复其路用性能并用于铺装。它是一种绿色环保的路面材料循环利用方法[6]。废旧沥青混合料再生利用的关键在于旧沥青性能的恢复,因此再生剂对老化沥青性能的改善尤为重要[7]。废旧沥青混合料再生过程中,再生剂与老化沥青拌合时间短,难以充分混合均匀[8],因此再生剂的渗透效应对再生沥青混合料性能的优劣具有重要的影响[9]。研究表明,沥青老化后沥青质含量增加并团聚,导致沥青的硬度和黏度显著增加,再生剂向老化沥青薄膜内部渗透困难,而普通再生剂只能补充调节沥青化学组分,无法溶解分散老化团聚的沥青质,因此对渗透性能的改善作用有限[10-11]。

本文针对老化沥青中沥青质含量高、极性强的特点,依托昆山市政道路改造工程,分别选择表面活性剂型的增溶剂A和低黏度油分型的增溶剂B作为增溶组分与普通再生剂复合,制备到增溶型废旧沥青再生剂,并将其用于废旧沥青混合料再生,通过测试再生沥青混合料的高温稳定性、低温抗裂性能、疲劳性能和水稳定性,研究增溶剂类型及掺量对再生沥青混合料路用性能的影响。

1 试验原料与方法

1.1 试验原料

再生剂采用普通废旧沥青再生剂,其性能指标如表1所示。废旧沥青混合料取自昆山市交通集团有限公司料场,破碎后放入100 ℃的烘箱中保温10 h,待水分完全烘干后称取一定质量的干燥废旧沥青混合料,采用三氯乙烯作为溶剂,通过高速离心分离机将旧沥青与回收集料进行分离后分别得到回收集料与回收沥青,废旧沥青混合料的性质如表2~4所示。增溶剂A是一种市售型表面活性剂;增溶剂B是一种市售型低黏度化学油分。新沥青采用镇海70#重交沥青,其性能指标如表5所示。新集料采用的粗细集料均为石灰石,填料为普通石灰石磨细矿粉,各种集料和矿粉的性能指标如表6~8所示。

1.2 增溶型再生剂的制备

按照一定的比例分别称取增溶剂和普通再生剂,然后加热至流动状态,在反应罐中搅拌均匀,即可得到含有增溶剂的再生剂,增溶剂用量为再生剂用量的10%。为了便于表述,分别将普通再生剂、含有增溶剂A的普通再生剂和含有增溶剂B的普通再生剂分别标记为PR、PRA和PRB。

表1 再生剂的性能指标

表2 废旧沥青混合料的沥青含量

表3 回收沥青的物理性能

表4 回收集料级配

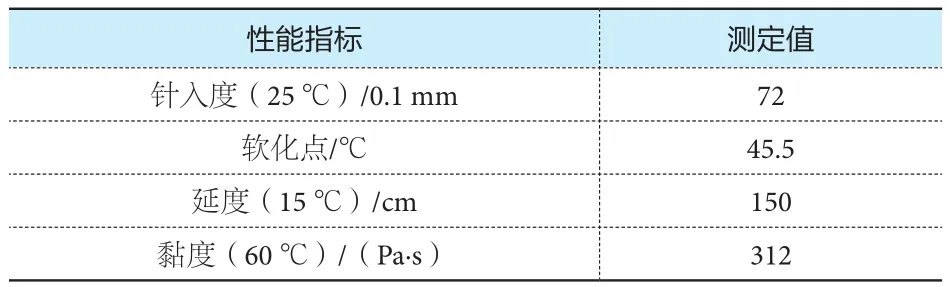

表5 镇海70#沥青的物理性能

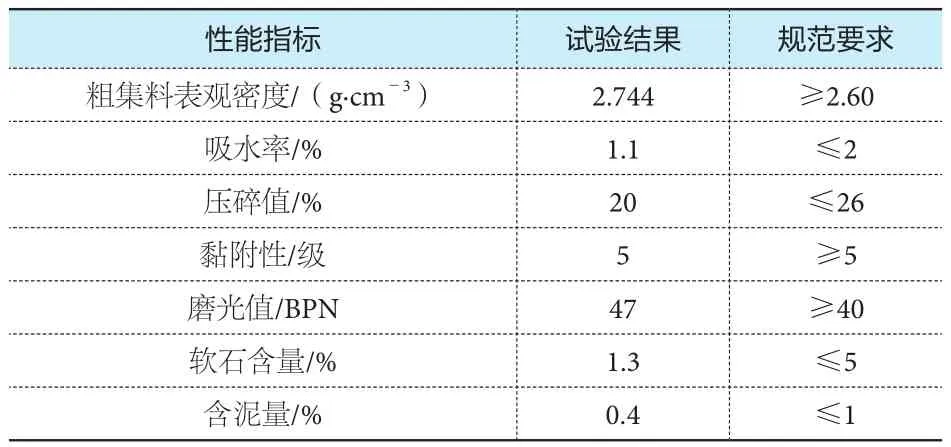

表6 粗集料性能检测结果

表7 细集料性能检测结果

表8 矿粉性能检测结果

1.3 再生沥青混合料的配合比设计

依据回收集料的级配以及通过筛分试验确定的新添加集料的级配,合成得到AC-15型再生沥青混合料的矿料级配;按照《公路沥青路面施工技术规范》(JTG F40—2004)规定的马歇尔法,以镇海70#沥青作为新沥青,通过马歇尔试验确定AC-15型再生沥青混合料的最佳油石比为4.6%。

1.4 再生沥青混合料的制备

以上文中得到新沥青用量作为基准,采用内掺法按照不同的比例计算再生剂的用量,将加热至140 ℃的再生剂均匀地喷洒在预热至110 ℃的废旧沥青混合料表面,在搅拌锅中拌合30 s,然后依次加入新集料、新沥青及矿粉,在185 ℃下拌合均匀即可。

1.5 再生沥青混合料的性能测试

含有不同类型再生剂的再生沥青混合料的浸水残留稳定度和冻融劈裂强度比依据ASTM D 1559和ASTM D 4867所规定的试验方法进行测定。再生沥青混合料在20%应力控制模式下的疲劳性能依据ASTM D 4123所规定的试验方法进行测定,加载频率为0.1 s,卸载频率为0.9 s,加载速率为50 mm·min-1,频率为10 Hz,试验温度为15 ℃。再生沥青混合料在-10 ℃的破坏强度和破坏应变按照ASTM D 4123中所规定的方法测试,加载速率为50 mm ·min-1。

2 结果与讨论

2.1 增溶剂对再生沥青混合料低温抗裂性的影响

图1分别显示了再生沥青混合料的抗弯拉强度和弯拉应变随3种不同再生剂掺量变化的曲线。从图1中可以看出,再生沥青混合料的抗弯拉强度和弯拉应变随着3种再生剂掺量的增加均呈现增大的变化趋势,表明3种再生剂(PR、PRA和PRB)均能改善再生沥青混合料的低温抗裂性。

图1 增溶剂对再生沥青混合料低温抗裂性的影响

从图1中还可以看出,和再生剂PR、PRB相比,再生剂PRA对再生沥青混合料低温抗裂性能的改善作用更强。这可归因于再生剂PRA中含有增溶组分的表面活性剂,可以有效溶解分散老化沥青中团聚的沥青质,使老化沥青的黏度和硬度降低,有助于老化沥青与再生剂及新沥青的融合,从而改善再生沥青混合料的低温抗裂性能[12]。

2.2 增溶剂对再生沥青混合料疲劳性能的影响

在应力控制模式下测试含有不同类型再生剂的再生沥青混合料的疲劳寿命时,本文以未加再生剂的再生沥青混合料的最大破坏应力P为基准,以0.2 P、0.3 P、0.4 P和0.5 P四个不同的应力水平进行疲劳试验,可以得出不同应力水平下混合料发生疲劳破坏的最大加载次数,然后根据疲劳寿命—应力关系的疲劳方程ln Nf=-n·ln σ0+ln K对测试数据进行拟合,分别得到K值和n值,这2个值越大,说明再生沥青混合料的疲劳性能越好。

图2 不同再生剂对再生沥青混合料疲劳性能的影响

图2分别显示了再生沥青混合料的疲劳寿命随3种不同再生剂掺量变化的曲线。从图2中可以看出,和再生剂PR、PRB相比,再生剂PRA对再生沥青混合料疲劳寿命的改善作用更显著。这归因于再生剂PRA中含有增溶组分的表面活性剂,可以有效溶解分散老化沥青中团聚的沥青质,使老化沥青的黏度和硬度降低,有助于老化沥青与再生剂及新沥青的融合,使旧料中老化沥青的路用性能得到更为有效的恢复,从而改善再生沥青混合料的疲劳抗裂性能[13]。

图3 增溶剂对再生沥青混合料水稳定性的影响

2.3 增溶剂对再生沥青混合料水稳定性的影响

图3分别显示了再生沥青混合料的浸水残留稳定度和冻融劈裂强度比随3种不同再生剂掺量变化的曲线。从图3中可以看出,和再生剂PR、PRB相比,再生剂PRA对再生沥青混合料水稳定性的改善作用更强,浸水残留稳定度和冻融劈裂强度比随PRA掺量增加而增大,且变大趋势明显强于另外2种再生剂。这同样可归因于再生剂PRA中含有增溶组分的表面活性剂,促进老化沥青中团聚的沥青质重新溶解分散在沥青胶体溶液中,有助于老化沥青与再生剂及新沥青的融合,使旧料中老化沥青的路用性能得到更为有效的恢复,从而改善再生沥青混合料的水稳定性[14]。

图4 增溶剂对再生沥青混合料高温稳定性的影响

2.4 增溶剂对再生沥青混合料高温稳定性的影响

图4分别显示了再生沥青混合料的车辙深度和动稳定度随3种不同再生剂掺量变化的曲线。从图4中可以看出,再生沥青混合料的车辙深度和动稳定度随着3种再生剂掺量的增加分别呈现增加和降低的变化趋势,说明再生剂的加入对再生沥青混合料的高温稳定性有一定的负面影响。从图4中还可以看出,再生剂PRB对再生沥青混合料高温稳定性造成的负面影响最为严重,主要是因为再生剂PRB中含有低黏度油分,而低黏度油分在高温下会导致沥青的黏度急剧降低,对再生沥青混合料的高温稳定性造成严重的负面影响[15]。

2.5 工程应用实例

为进一步研究增溶剂在实践工程中的应用,本文依托昆山市政道路改扩建工程中再生沥青混合料下面层施工,按照上述配合比进行生产作业,并从拌合楼中取拌合后的热料,进行路用性能验证,结果如表9所示。从表9中的数据可以看出,再生剂PRA对再生沥青混合料路用性能的改善效果优于另外2种再生剂(PR和PRB),与前述室内试验结果一致。

表9 旧料掺量为30%时含有再生剂的再生沥青混合料性能

3 结语

本文分别选择增溶剂A和增溶剂B与普通再生剂共混得到增溶型老化沥青再生剂,并将其用于废旧沥青混合料再生通过测试再生沥青混合料的低温抗裂性能、疲劳性能、水稳定性和高温稳定性,研究了增溶剂类型及掺量对再生沥青混合料路用性能的影响,主要结论如下。

(1)再生剂PRA含有增溶型表面活性剂,可以有效溶解分散老化沥青中团聚的沥青质,有助于老化沥青与再生剂及新沥青的融合,从而改善再生沥青混合料的低温抗裂性能;向再生沥青混合料中加入15%的PRA、PRB和PR之后,再生沥青混合料的抗弯拉应变提高的比例分别为76.7%、48%和41.4%,表明增溶剂A能显著提升普通再生剂对再生沥青混合料低温抗裂性能的改善作用。

(2)增溶剂A可显著增强普通再生剂对再生沥青混合料疲劳性能的改善效果,在20%加载应力下,含有10%增溶剂A的再生沥青混合料的疲劳寿命是相同掺量普通再生剂的再生沥青混合料疲劳寿命的2.5倍。

(3)再生剂PRA中含有的增溶组分表面活性剂促进老化沥青中团聚的沥青质重新溶解分散在沥青胶体溶液中,有助于老化沥青与再生剂及新沥青的融合,使旧料中老化沥青的路用性能得到更为有效的恢复,从而改善再生沥青混合料的水稳定性。