某细粒浸染状石墨矿选矿试验研究

杨 辉,雷建斌,杨智荣,马 亮,胡 锐

(1.咸阳非金属矿研究设计院有限公司,陕西 咸阳 712021;2.苏州中材非金属矿工业设计研究院有限公司,江苏 苏州 215000)

石墨是一种性能优良的非金属矿物,具有耐高温、抗腐蚀、抗热震、强度大、韧性好、自润滑强度高、导热、导电性能好等物理化学性质。广泛应用于冶金、机械、电子、化工、轻工、军工、国防、航天及耐火材料等行业,是当今高新技术发展必不可少的非金属材料之一。

石墨分为晶质石墨(包括块状石墨和麟片状石墨)和隐晶质石墨两大类。某细粒浸染状石墨矿石中的石墨呈银灰色,鳞片状和叶片状,单晶鳞片直径一般0.001~0.2mm,最大可达0.5mm,固定碳含量为19.31%,具有一定的开发和利用价值。对该地区石墨矿进行磨矿及浮选工艺研究,用煤油作为捕收剂,松醇油作为起泡剂,添加适量的抑制剂,采用九次再磨十次精选的工艺流程,获得精矿品位79.82%,回收率52.28%较好结果。

1 矿石性质

1.1 原矿化学成分

原矿化学成分分析结果见表1。

由表1可知,原矿固定碳含量为19.31%,其他成分为SiO2、Al2O3、Fe2O3、K2O等,需要通过选矿工艺进行排除。

表1 原矿化学成分及固定碳含量(%)

1.2 原矿矿物组成

经过鉴定,原矿矿石中石墨多为微细的片状、不规则的片状,呈条带状分布,在矿石中分布不均匀,片的大小不均。矿石中石墨的含量约20%,其中10%~20%为隐晶质石墨(土状石墨),这类石墨和粘土矿物致密相嵌或呈条带状分布。

脉石矿物主要为石英、伊利石、高岭石、斜长石、碳质、方解石等;金属矿物主要为黄铁矿、黄铜矿、赤铁矿等。从矿物组成可知,此石墨矿含粘土矿物,碳质较多,在石墨选矿试验中要注意脱泥脱碳。

1.3 原矿嵌布特征

据岩矿鉴定样品成果统计,矿石中石墨呈银灰色,为晶质鳞片状和叶片状,单晶鳞片直径一般0.001~0.2mm,最大可达0.5mm,与脉石矿物嵌布关系极为复杂,部分呈细小的不规则状星散分布在脉石矿物中。

由于受后期构造作用,鳞片状石墨多发生碎裂和揉皱。石墨主要嵌布在石英、粘土矿物等脉石矿物粒间,细粒石墨呈浸染状分布在脉石中,少量石墨被包裹在脉石矿物中,石墨呈条带状、带状、细线状分布在脉石矿物粒间,条带延伸方向与岩石的片理方向一致。因此,该石墨为微细粒的浸染状晶质石墨,嵌布关系多样,结构复杂,选矿难度较大。

2 选矿工艺研究及结果分析

2.1 粗选磨矿细度试验

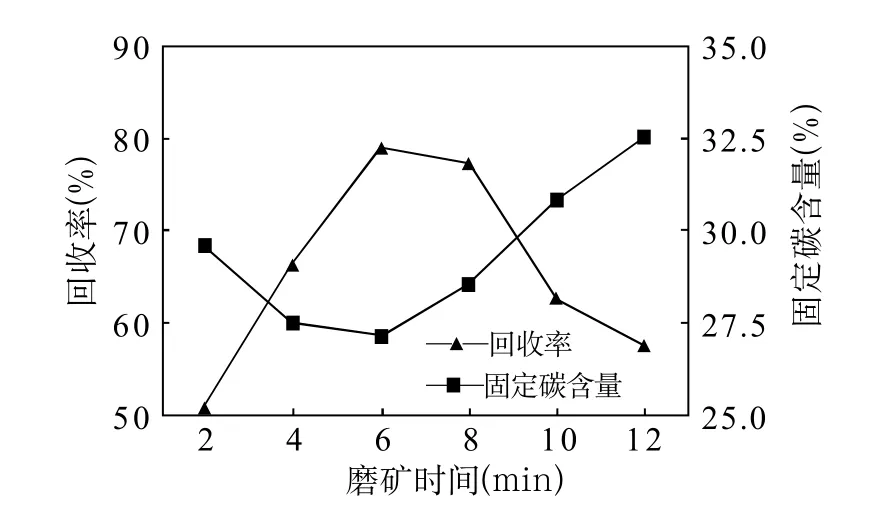

粗磨粗选在整个工艺流程中起着重要的作用,不仅要使石墨与脉石矿物充分单体解离,还要保证回收率。粗选磨矿细度试验,采用一段开路磨矿,磨矿设备为XMB-70三辊四筒棒磨机。粗选条件为:pH值=7,捕收剂煤油用量800g/t,2#油用量400g/t,浮选浓度20%,浮选时间5min,磨矿浓度65%。改变磨矿时间分别为2、4、6、8、10min,进行粗选磨矿细度试验。试验流程见图1,试验结果见表2及图2。

图1 粗选磨矿细度试验流程

表2 粗选磨矿细度试验结果(%)

图2 粗选磨矿细度试验结果曲线

通过表2及图2可以看出:随着磨矿时间的增加,粗精矿回收率先显著增加,当磨矿时间为6min时达到峰值,后又开始降低;粗精矿固定碳含量先降低后增加。考虑到粗选作业保证回收率比品位更重要,确定粗选磨矿时间为6min,此时的磨矿细度为-0.074mm含量为60.52%。

2.2 粗选药剂用量试验

(1) 试验使用煤油作为捕收剂,固定粗选条件为:pH值=7,粗选磨矿时间6min,2#油用量400g/t,浮选浓度20%,浮选时间5min。改变捕收剂煤油用量分别为400、600、800、1 000g/t,进行粗选捕收剂用量试验。经过试验随着捕收剂用量的增加,粗精矿回收率先增加后降低,品位先下降后升高再下降,为保证回收率,综合经济因素,确定粗选捕收剂煤油用量为600g/t。

(2) 试验以2#油为起泡剂,固定粗选条件为:pH值=7,粗选磨矿时间6min,煤油用量600g/t,浮选浓度20%,浮选时间5min。改变2#油用量分别为150、300、450、600g/t,进行粗选起泡剂用量试验。通过试验,随着起泡剂用量的增加,粗精矿回收率逐渐升高,品位逐渐降低,当2#油用量为450g/t时,回收率达到了89.63%,且再增加起泡剂用量对回收率提高不大。综合考虑,确定粗选起泡剂2#油用量为450g/t。

(3) 生石灰除了可以作为矿浆pH值的调整剂外,对原矿中少量的黄铁矿可起到较强抑制作用,因此调整剂采用生石灰。固定粗选条件为:粗选磨矿时间6min,煤油用量600g/t,2#油用量450g/t,浮选浓度20%,浮选时间5min,生石灰用量分别为0、1 500、3 000g/t,进行粗选调整剂用量试验。经过试验,随着生石灰用量的增加,粗精矿固定碳含量变化不明显,回收率先降低后增加,且当生石灰用量为0时,粗精矿的品位及回收率均最高,确定粗选不加生石灰,此时矿浆pH值为7。

(4) 考虑到石墨鳞片较细,精选易夹杂石英上浮,因此对精选进行加水玻璃对比试验,水玻璃可以抑制石英等硅酸盐矿物,同样也对矿浆起到分散作用。固定粗选条件:pH值=7,粗选磨矿时间6min,煤油用量600g/t,2#油用量450g/t,浮选浓度20%,浮选时间5min,水玻璃用量分别为0、1 000、2 000g/t,进行粗选抑制剂用量试验。随着水玻璃用量的增加,粗精矿回收率变化不明显,品位先降低后增加,且当水玻璃用量为0时,粗精矿的品位最高,确定粗选不加水玻璃。

2.3 粗选浮选时间试验

固定粗选条件为:p H值=7,粗选磨矿时间6min,煤油用量为600g/t,2#油用量450g/t,浮选浓度20%,改变浮选时间(第1min、第2min、第3min、第4min和第5min),确定最佳浮选时间。根据浮选时间结果,随着浮选时间的增加,精矿品位降低,回收率降低,在第5min时间段,精矿品位12.03%,回收率0.93%,确定粗选最佳浮选时间为4min。

2.4 精矿再磨再选段数试验

由于该石墨矿嵌布粒度很细,为使石墨与脉石充分单体解离,根据同类型石墨矿石浮选流程,本试验选择进行八次再磨九次精选、九次再磨十次精选和十次再磨十一次精选开路试验,试验结果见表3。

表3 精矿再磨再选试验结果(%)

由表3可知,十次再磨十一次精选的试验流程精矿品位最高,但也只达到89.87%。与九次再磨十次精选最终结果相差很小。最终确定选用九次再磨十次精选做闭路试验。

2.5 闭路试验

由开路试验可知,中矿1、2、3、4混合后量比较大,固定碳较低,所以将其混合再磨后进行扫选,将扫选精矿返回粗磨,尾矿抛尾;而中矿5~8的产量和品位均较低,产率为5.87%,品位为59.23%,与精选Ⅱ精矿品位接近,故返回再磨Ⅲ处;中矿9~11的品位较高,将中矿9~11混合后返至再磨Ⅳ。闭路试验结果见表4。

表4 闭路试验结果(%)

从该矿石的原矿矿物组成和选矿试验得知,该矿石属于难选细鳞片石墨矿石,选矿工艺流程较长,选矿指标很难提高,如果要得到较高质量的选矿产品,必须借助其他选矿方法。

3 结论

(1) 经过试验证明,该矿石为难选细粒鳞片石墨矿石,采用浮选的方法较难得到高品位石墨精矿。

(2) 通过一系列试验确定的最佳工艺流程为:原矿经过一次粗磨一次粗选,粗选精矿九次再磨十次精选。

(3) 通过九次再磨十次精选开路试验,获得原矿品位14.55%,石墨精矿品位88.88%,回收率3.66%,产率0.60%,尾矿品位3.98%的优良选别指标。

(4) 通过闭路试验获得原矿品位12.69%,石墨精矿品位79.82%,回收率52.28%,产率8.31%,尾矿1品位为2.34%的优良选别指标。