秸秆切碎刀的优化设计分析

杜长强,许良元

(1.宿州职业技术学院,安徽 宿州 234000;2.安徽农业大学,安徽 合肥 230000)

在综合利用秸秆的关键措施中,秸秆还田粉碎环节十分重要,它不仅可以节省劳作时间,而且对农业生产具有十分关键的作用.它能够增加土壤里面的有机质,大幅度提高粮食产量,对于节约能源,养肥地力,减少污染等大有益处. 目前安徽省的众多农户和农场主普遍反映,大中型秸秆还田机的秸秆粉碎效率普遍较低. 影响还田机工作质量和工作效率的原因除了还田机的本身配置外,还田机切碎刀片的设计也是一个非常关键的因素. 通过有限元分析软件Ansys对刀片进行结构静力学分析,得到有关的数据,并对其进行优化设计[1],得出L型秸秆切碎刀的不同弯折角,不同厚度,不同刀刃厚度对其工作时产生的不同影响,进而找出最优的参数数据对现存的L型秸秆切碎刀进行优化设计.

1 秸秆切碎刀的力学分析

1.1 秸秆切碎刀的受力分析

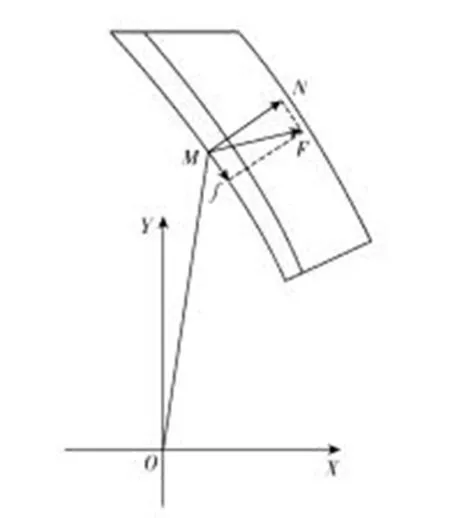

切碎刀与刀轴之间采用焊接方式固定,为准确的分析切碎刀片在受极限载荷时的应力状态,在刀片的上端部位施加固定约束. 如图1所示,设定刀刃口上任意一点M的受力为F,它由两个分力组成,一个垂直于刃口方向的力N,一个沿着刃口方向的力f[2],

图1 刀片受力图

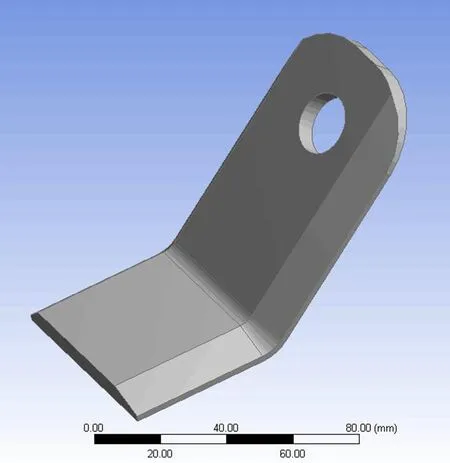

图2 刀片

其中

N=qΔS

(1)

f=μN

(2)

(3)

式中:q—比阻,单位N/cm(单位刃口长度的切割阻力);ΔS-参加切割的刃口长度;μ-切割的滑动摩擦因数.

所要优化的秸秆切碎刀滑切角为55°,参考青饲切碎机刀片受力分析对比,切割秸秆的比阻q的值为44.8 N/mm,计算切碎刀片参加切割刃口长度ΔS(刀刃弧长度)为34.58 mm. 把数据代入可得N=154 N ,f=44 N,由于f远小于N,故用Ansys workbench对秸秆切碎刀进行静力学分析时,仅加入垂直于刀刃的力N.

1.2 秸秆切碎刀片基于Ansys workbench的静力学分析

建立如图2所示的秸秆切碎刀初始模型,使用Ansys Workbench软件对刀具进行静力学分析并优化刀具各项参数,使用Ansys Workbench对秸秆切碎刀进行简单的力学分析,将已经画好的SolidWorks三维零件图另存为Parasolid(*.x_t)格式,打开Workbench新建一个项目分析.

2 秸秆切碎刀弯折角对刀具的影响

2.1 弯折角不同对秸秆切碎刀的影响

农作物的秸秆在粉碎过程中,多以切割为辅,刀片对秸秆的打击粉碎为主,而且秸秆切碎刀大多数为单支承切割,刀片的弯折角为90°,形状为L型. 它的工作原理是高速运转的切碎刀片在切割秸秆的同时产生较大的空气气流使倒下去的秸秆再次飘起来[3],此时,飘起的秸秆在下落过程中又被后来的刀片击打、切割、粉碎以达到切碎秸秆用来还田的目的. 理论上当弯折角大于90°而小于180°时要比弯折角为90°时粉碎秸秆所需的功耗小,因为当弯折角大于90°而小于180°时切割秸秆是斜切,刀片与秸秆纤维成一定夹角,而L型刀片切割秸秆是横切,即刀片垂直于秸秆. 而且不同的弯折角度,对刀片受载荷时的变形程度影响不同[4]. 刀片弯折角度的优化,可以保证刀片在相同工作环境下最大的耐用度.

2.2 基于workbench的分析过程

Step1.打开workbench,创建分析项目,建立一种含有Static Structural求解器.

Step2.设置单位系统,在主菜单中选择Units,Mlillimeters设置单位为毫米制单位,然后为部件选择合适的一种材料,单击Engineering Date,并在此处的材料库中添加所需要的材料,单击Generate生成如图3所示的三维模型图.

Step3.进行预处理:双击A4栏中的Model选项,启动Mechanical,在左边的分析树下选择Soild然后选择各部分产品的材料并确认. 刀片选用65 Mn,单击Mesh进行划分网格. 选择左边的分析树,找到Detalis of Mesh并在其中修改网格参数,在Sizing的Element Size 中设置单元格大小. 网格的大小会直接影响计算结果的精度和计算量,通过计算比较,将网格设置为2 mm既满足了计算结果精度的要求,又大大减少了计算量. 点击Generate Mesh,进行网格划分. 选择Static Structural在Environment工具栏里添加supports,将刀片的圆孔固定. 添加loads,选择pressure压力为154 N,施加在如图4所示的面的位置. 在Solution里单击Total Deformation和Equivalen Stress结束预处理.

图3 刀片的三维模型图

图4 施加载荷面

Step4.单击Evaluate All Results命令,进行计算求解.

Step5.对不同弯折角应力分布和位移响应等云图进行分析.

分析三种不同弯折角的应力云图和变形云图,刀尖处变形量最大,刀根位置基本不变形,切碎刀整体所受的最大等效应力均位于固定刀片的销孔处均小于屈服极限. 具体应力值及变形量见表1.

表1 不同弯折角的秸秆切碎刀受力及变形量比较

通过对比三种不同方案的Ansys Workbench结构静力学分析结果,可以看出:刀片的弯折角虽然不同,但刀具变形最大处均位于刀尖部位,当刀片的弯折角为125° 时,位于刀尖部位的最大变形量最小,相应的刀根部位的最大等效应力也最小,所以此种方案为最优方案,在相同工作环境下能最大程度的满足性能要求.

3 秸秆切碎刀的厚度对刀具的影响

3.1 秸秆切碎刀厚度对刀具的影响

不同厚度的刀片将会影响到刀片的整体质量,质心位置和工作过程的变形量. 刀片厚度的增加,对刀片质心位置影响不大,几乎可以忽略不计,对刀片工作过程的变形量有影响,且对刀片整体的质量影响较大,进而影响其转动惯量,导致粉碎效率变低[5],故需选择合适的刀片厚度.

3.2 基于workbench的分析过程

因为刀片的厚度有很多,但是厚度过大或过小都不利于刀片的正常工作,所以这里选取了几种能正常工作且有代表性的厚度,来对秸秆切碎刀进行静力学分析. 其具体操作过程与弯折角不同时的静力学分析相似.

分析三种不同厚度切碎刀的应力云图和变形云图,切碎刀整体所受的最大等效应力均位于固定刀片的销孔处,均小于屈服极限. 最大变形量出现在刀尖部位,刀根位置基本不变形,具体应力值及变形量见表2.

表2 不同厚度秸秆切碎刀受力及变形量比较

通过对三种刀片的有限元结构静力学分析可知,三种刀片在工作过程中的变形情况大致相同,最大变形量均出现在刀尖部位. 相对而言,刀片厚度为8 mm时,刀尖处的最大变形量最小,相应的固定刀片的销孔处所受的最大等效应力也最小. 考虑到刀片形状为L型的特殊性,应适当选取较大的刀片厚度,以保证其具有较高的安全系数,防止其在工作过程中的变形,增加刀片厚度,亦能够提高粉碎效果,增大其转动惯量,故刀片优化设计厚度为8 mm,能够满足工作需求.

4 秸秆切碎刀刃口厚度对刀具的影响

4.1 秸秆切碎刀不同刃口厚度对刀具的影响

大多数秸秆切碎刀刃口设计为自磨刃,刀片的刃厚设计参照碎茬刀的刃厚要求,当刃口厚度较大时,刀片切碎秸秆的质量和效率会明显下降;当刃口厚度较小时,刀片承受较大工作载荷时会引起较大的变形量[6],且有时会发生崩刃现象,妨碍刀片的正常工作. 因而,刀片刃口厚度需谨慎选择.

4.2 基于workbench的分析过程

因为刃口的厚度一般不应大于刀片厚度的一半,当刀片厚度为8 mm时刀具的各项性能最好,故此处的刃口分析,选择了刃口厚度分别为2 mm、3 mm、4 mm这3组进行静力学分析. 分析的过程与弯折角的静力学分析相似.

分析三种不同刃口厚度切碎刀的应力云图和变形云图,切碎刀整体所受的最大等效应力均位于固定刀片的销孔处,均小于屈服极限. 最大变形量出现在刀尖部位,刀根位置基本不变形,具体应力值及变形量见表3.

表3 秸秆切碎刀不同刃口厚度受力及变形量比较

通过对三种刀片的有限元结构静力学分析,三种刀片在工作过程中的变形情况大致相同,切碎刀片的最大变形部位均位于刀尖处. 当刀片刃口厚度为2 mm时,刀尖处的最大变形量最小,相应的固定刀片销孔处的最大等效应力也最小. 这说明在同等工作环境下,刃口厚度为2 mm的刀片较其他两种刀片能最大限度地满足性能需求.

5 秸秆切碎刀片的优化设计

5.1 优化设计含义

优化设计即为在诸多方案使用最优的方法. 把最优化理论作为依据,以计算机做媒介,根据设计的最终目标,设立函数,在约束条件控制下,完成最优的方案.

5.2 刀片优化设计的意义

为了满足“保护性耕作”的要求,作物秸秆切碎还田技术尤为重要. 秸秆切碎刀是还田类机械的首要部件,而秸秆粉碎还田机工作部位即刀片部分的形状结构及其参数等是影响还田机粉碎质量和机器工作稳定性的重要因素[7]. 通过选择一种方法进行优化设计,使刀片的形状结构得以优化,使材料的使用发挥最大经济性. 在众多的先进建模仿真设计方法中,Ansys Workbench这款有限元分析软件,可以较为快速地对所要优化设计的工件进行各种受力分析和优化分析,相对于传统的优化设计方法,Ansys Workbench能节省大量工作和计算时间,还可以对工件的结构、材料性能进行优化分析,做到在满足使用条件的情况下,最大程度的经济、环保、实用.

6 结论

利用Ansys Workbench针对秸秆切碎刀的三组不同参数进行结构静力学分析,得到秸秆切碎刀在不同参数下的应力云图和变形云图. 通过对变形云图和应力云图的分析,发现在不同的参数下,刀片的最大变形量均位于刀尖附近,但是不同的参数,最大变形量的大小却有所差异. 通过仔细对比分析各组数据,确定了当刀片弯折角为125°,刀片厚度为8 mm,刃口厚度为2 mm时为最优参数数据. 后期,可以根据刀片在田间工作的实验数据对刀片进行后期处理加工,更换更好的材料. 可为以后不同机型的作物秸秆切碎刀设计以及力学分析提供一种借鉴.