复合材料层压板小质量冲击下分层扩展的接触力阈值识别

叶文勋, 于哲峰

(上海交通大学 航空航天学院,上海 200240)

复合材料层压板在面外冲击下容易产生基体、纤维和层间等损伤,使其强度和抗失稳性能大幅降低。受到外物冲击时,板的响应模式取决于冲击体与板结构质量之比[1]。当冲击体质量大于冲击影响区域质量的2倍时,冲击时间较长,冲击载荷传到边界的时间相对冲击时间很短,冲击载荷的传递过程可以忽略,接触力与变形之间的关系与静力作用下的关系很接近,故视为准静态问题,这种冲击一般也称作大质量冲击或低速冲击。复合材料结构由于工具掉落产生的冲击一般都视作大质量冲击,在评价材冲击阻抗时一般采用落重冲击试验[2]或者是准静态压痕试验[3-4]。而当冲击体质量较小时,由于冲击时间很短,板的弯曲波传递过程不可忽略。若冲击接触过程中弯曲波传递不到边界,则将其定义为小质量冲击。小质量冲击产生的条件也可用板与冲击体的质量比来确定,对于方板,质量比小于0.23,对于圆板为0.29。碎石、冰雹等物体一般都产生小质量冲击,其冲击能量可达到几十至上百焦耳,同样会使层压板产生目视难检的内部分层损伤[5]。

层压板在冲击下产生的分层损伤会使局部的弯曲刚度降低,受压情况下提前失稳,这通常是最关注的一种损伤。在落重冲击试验中,当产生较大分层时,弯曲刚度也大幅降低,接触力时间历程曲线上会有突然的降低,对应的值称为分层阈值力(Delamination Threshold Load, DTL)[6]。DTL是重要的冲击阻抗参数,根据DTL可知导致分层的冲击能量,进而确定材料设计参数和使用条件。实际上接触力在达到DTL之前也会出现微小的分层损伤,只不过没有造成弯曲刚度的大幅降低,所以确切的讲,DTL应该是导致分层明显扩大的阈值。除了可使用冲击头的响应获得接触力,也可以使用激光位移传感器测量冲击点背部的位移,用大质量冲击的解析模型得到接触力,再根据冲击点速度的突变得到分层扩展的对应时刻,进而得到DTL[7]。类似的方法也可用于含缺口梁在横向冲击下裂纹扩展的监测,Minnaar等[8]使用激光位移传感器测量预制缺口梁前、后表面的位移响应,通过位移或速度差识别裂纹扩展。对于落重冲击中的分层响应,可通过弹簧-质量模型[9]或有限元法模拟[10],与试验结果吻合良好。

常见的分层阈值力模型包括基于Ⅱ型裂纹临界能量释放率的模型[11]和基于层间剪切强度的模型[12]。Olsson等[13]基于Ⅱ型裂纹临界能量释放率,推导了小质量冲击分层阈值力与大质量冲击分层阈值力之间的关系,认为前者大约是后者的1.213倍,但根据已有的文献,通过试验识别小质量冲击分层阈值力相对较困难。Olsson[14]通过扭簧驱动的“鼠夹式”冲击设备进行小质量冲击试验,以0.5 m/s的级差增加冲击速度,当发现有损伤产生时,记录当次试验的速度和接触力峰值作为损伤阈值。但在他们的试验中,难以从接触力曲线上识别出损伤的扩展。陈艳[15]对小质量物体冲击下接触力测量进行数值模拟研究,发现冲击头的纵向振动会严重干扰接触力的测量结果,使用滤波方法去除干扰,由轴向应变所得的接触力与实际接触力吻合,并且在损伤发生时刻出现明显波动。

本文首先基于小质量冲击接触力解析模型分析了损伤对接触力和冲击点速度的影响。然后,进行了小质量冲击试验,给出了由冲击头响应和冲击点速度识别分层阈值力的方法。

1 层压板小质量冲击响应解析模型

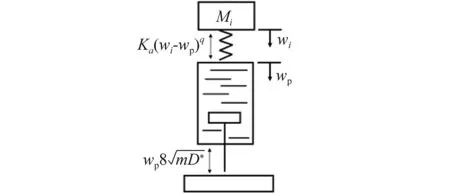

小质量冲击下,冲击接触过程中板的响应不会传递到边界。基于Kirchhoff板理论,将冲击点坐标定为(0,0),则该点的响应可以用图1所示的结构模型表示[16-17]:wi为冲击头的位移;wp为板冲击点的挠度;M为冲击头质量;m为层压板的单位面积质量;D*为层压板的等效刚度

(1)

α=wi-wp

(2)

接触力和凹坑α的关系为

F=Kαα1.5

(3)

式中:Kα为接触刚度

(4)

式中:R为冲击头半径;Qa为接触刚度

(5)

(6)

式中:Ez和Er为板在厚度方向和径向的弹性模量;μrz为对应的泊松比;Qzi为冲击头的弹性模量。

图1 层压板小质量冲击结构模型Fig.1 Structural model of small mass impact of laminate

根据板的动态响应理论,冲击点的位移可表示为

(7)

对式(7)两端微分,可得到用冲击点速度表达的接触力

(8)

冲击头的加速度和接触力的关系式为

(9)

将式(8)两边对时间微分,并整理得

(10)

将式(2)对时间二次微分并整理,得

(11)

由式(3)、式(4)和式(9)~式(11)可得用凹坑深度表达的冲击响应方程

(12)

(13)

另外,图1中虽然用弹簧连接冲击头和层压板,但当冲击头反弹,和层压板发生脱离时,此模型无效,随后两者之间的接触力为零。

2 损伤对接触力影响的分析

不同损伤形式影响上述模型中不同的参数,分层损伤主要使等效弯曲刚度降低,基体开裂使接触刚度降低。下面研究这两种损伤对小质量冲击接触力的影响。以一个4 mm厚的树脂基碳纤维增强层压板为例,单向带的属性如表1所示,铺层形式为[(0/45/90/-45)20/45/90]s。

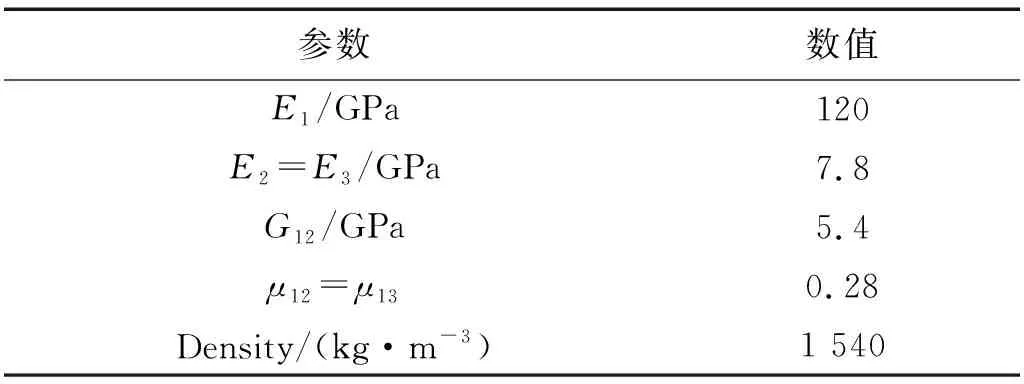

表1 碳纤维单向带材料属性

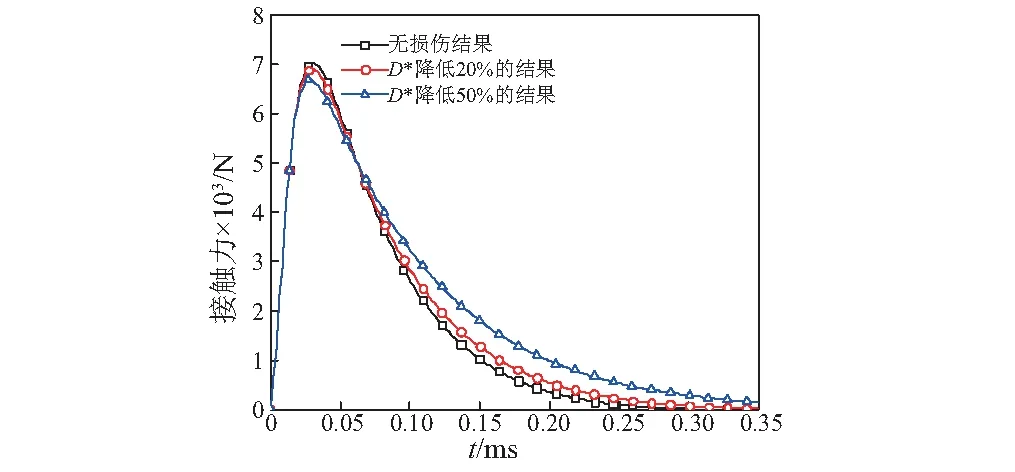

首先分析分层扩展时弯曲刚度降低的影响。模拟质量为23 g、直径为16 mm的冲头以26 m/s的速度冲击4 mm层压板的接触力,分别考虑无损伤和等效弯曲刚度D*在4 800 N处分别降20%和50%的情况,如图2所示。可见弯曲刚度降低后,接触力继续上升,最后的峰值比无损的情况偏低,并没有产生其他显著特征。

图2 弯曲刚度对接触力的影响Fig.2 Effect of bending stiffness on contact force

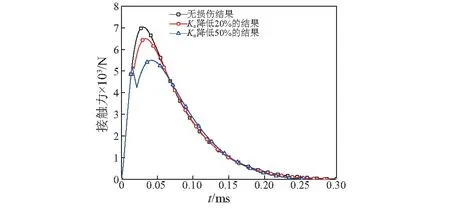

式(12)是根据完好板理论推导得出的,所以直接降低弯曲刚度是假定整个冲击区域都分层,不能模拟冲击点处分层而周围未分层的情况。如果分层面积不大,也可将冲击点处弯曲刚度的降低等同于接触刚度的降低,而实际上基体和纤维损伤也会导致接触刚度降低。定性地分析接触刚度Kα降低20%和50%后的接触力,如图3所示。可见接触刚度的降低可以导致分层时接触力的突降,也使接触力峰值降低。

图3 接触刚度对接触力的影响Fig.3 Effect of contact stiffness on contact force

3 层压板小质量冲击试验

3.1 试验设备

本文所用小质量冲击试验机,如图4所示。主要由支持底座、冲击头组件、扳手和光纤测速组件组成,下部安装激光位移传感器,测量冲击点背面的位移,通过微分可得冲击点的速度。操作时,通过扳手抬起摇臂和冲击头,由扭簧提供冲击能量。冲击头通过细钢丝和摇臂连接,在加速过程中,摇臂推动钢丝和冲击头连接处,在冲击头与试验件接触前,摇臂与阻块接触,停止运动,随后冲击头只通过细钢丝与摇臂连接。通过仿真分析可知,选用直径为2 mm的钢丝对冲击头运动影响很小[20],因此在冲击过程中冲击头处于近似自由冲击状态。

图4 小质量冲击设备Fig.4 Tester for small mass impact

接触力可用加速度传感器测量,由冲击头质量和加速度计算出接触力。也可在冲击头两侧贴应变片测量应变,得到截面的应力,进而计算出冲击头在应变片后面部分受到的力,从而得到其加速度,再由冲击头的质量得到接触力。试验前先用动态力传感器进行标定。应变信号中的干扰信号来自冲击头的轴向振动,加速度信号中的干扰来自加速度传感器本身的谐振。必要时采用滤波方法消除干扰。本文中的试验数据来自于加速度传感器。

本文中小质量冲击试验采用端部为半球形的铝制冲击头,直径为16 mm,质量为18.5 g,弹性模量为70 GPa,泊松比为0.3。使用PCB-350D02加速度传感器测量接触力,加速度传感器质量为4.5 g。整个冲击头的质量为23 g。采用基恩士LK-H150激光位移传感器测量层压板冲击点背面挠度,采样频率为200 kHz。

为了测量大质量冲击下的DTL,还使用INSTRON CEAST 9350试验机进行了落重冲击试验,冲击头的半径为16 mm,落锤的重量为5.277 kg。

3.2 试验件

对厚度为3 mm和4 mm的环氧树脂基碳纤维层压板进行冲击试验。碳纤维单向带材料参数如表1所示。单层厚度为0.188 mm,3 mm层压板铺层方案为[0/45/90/-45]2s,4 mm层压板铺层方案为[(0/45/90/-45)20/45/90]s。

首先进行两种材料的落重冲击试验,确定其大质量冲击下的DTL,接触力曲线如图5所示。由力曲线上的突降,可知3 mm和4 mm层压板的DTL分别为2 450 N和3 930 N,其小质量冲击下的分层扩展阈值力的理论值为2 972 N和4 767 N。另外,通过计算可知看出DTL与厚度的1.5次幂近似成正比关系。

图5 大质量冲击接触力曲线Fig.5 Contact force of large mass impact

进行小质量冲击的板尺寸为240 mm×240 mm,冲击区域大小为200 mm×200 mm。3 mm板的冲击能量为2.1 J,3.8 J,8.7 J,13.7 J; 4 mm板的冲击能量为3.3 J,5.1 J,6.9 J和10.3 J。试验后进行超声波C扫描检测,对于某些试验件剖开冲击点,观察分层情况。

4 试验结果分析

4.1 损伤面积

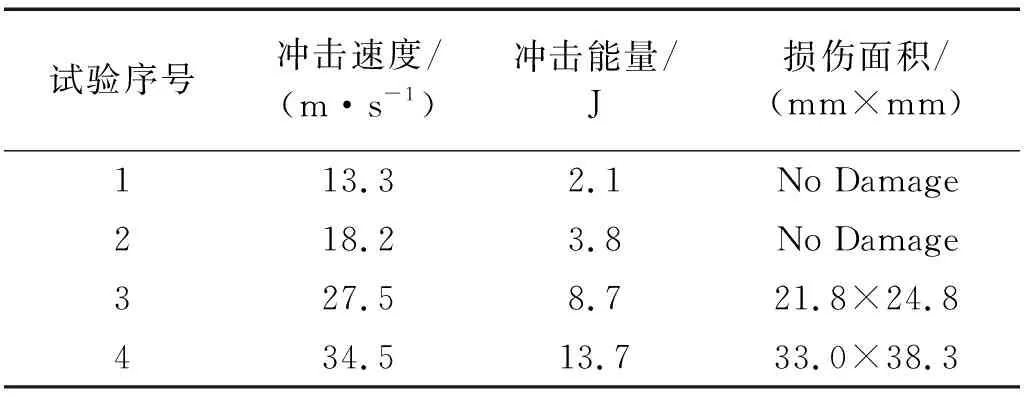

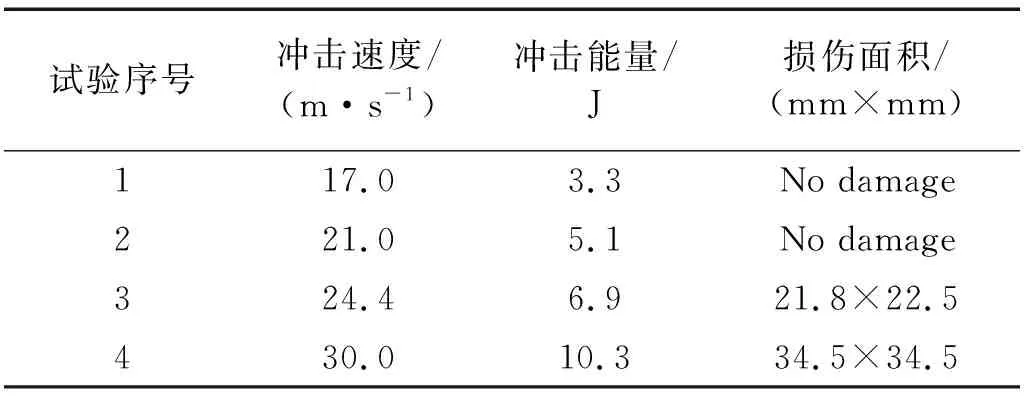

3 mm板和4 mm板各试验参数下的损伤面积,分别如表2和表3所示。

表2 3 mm层压板不同冲击能量下损伤尺寸

表3 4 mm层压板不同冲击能量下损伤尺寸

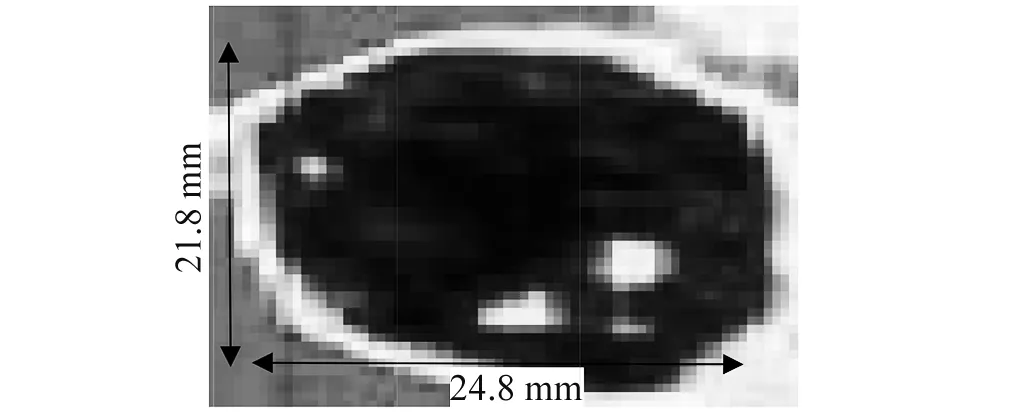

3 mm板在8.7 J冲击能量下的超声无损检测结果,如图6所示。此层压板的分层数为3,分别在第2、第4、第5层。此层压板损伤区域横剖面的显微照片,如图7所示。可见几个明显的层间裂缝。

图6 8.7 J冲击能量下3 mm层压板超声C扫描图Fig.6 Ultrasonic C-scan images of 3 mm plates under 8.7 J impact energy

图7 8.7 J冲击下3 mm板横剖面Fig.7 Cross-section of 3 mm laminated plate under 8.7 J impact energy

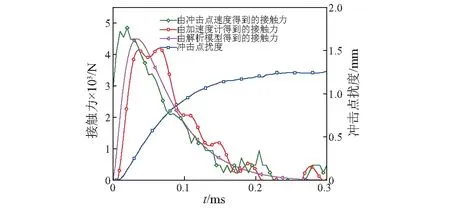

4.2 无损伤情况下接触力特性

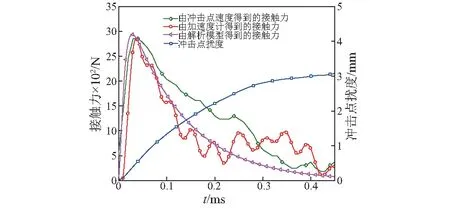

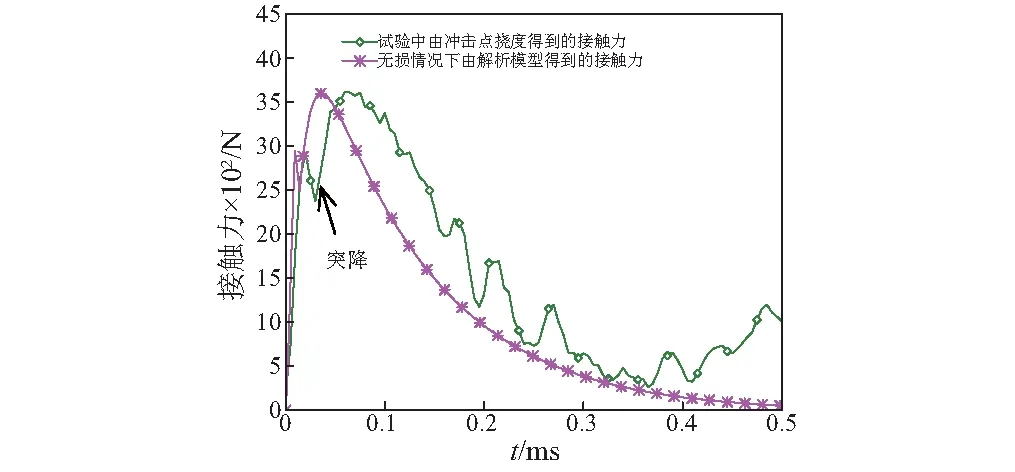

3.8 J能量冲击下3 mm板无损伤产生,其接触力和冲击点背面的位移,如图8所示。由冲击点位移微分运算得到速度,为了防止噪声信号在微分中的放大,不用相邻的数据点进行微分,而是间隔1个数据点选点进行微分。得到冲击点速度后,根据式(8)也得到一组接触力数据。3.3 J能量下4 mm板也无损伤产生,其接触力如图9所示。由这两个板的试验可见,接触力的理论值、冲击头加速度测量值和板冲击点速度测量值三者的幅值和接触时间吻合,验证了通过冲击头响应和冲击点速度测量接触力的可行性。当冲击头形状规则时,可通过测量其响应得到接触力,而当冲击体为碎石、冰雹等时,无法在其上安装传感器,可通过测量板的速度得到接触力。

图8 3.8 J冲击能量下3 mm层压板接触力和位移Fig.8 Contact force and deflection of 3 mm laminated plate under 3.8 J impact energy

图9 3.3 J冲击能量下4 mm层压板接触力和位移Fig.9 Contact force and deflection of 4 mm laminated plate under 3.3 J impact energy

4.3 有损伤情况下接触力特性

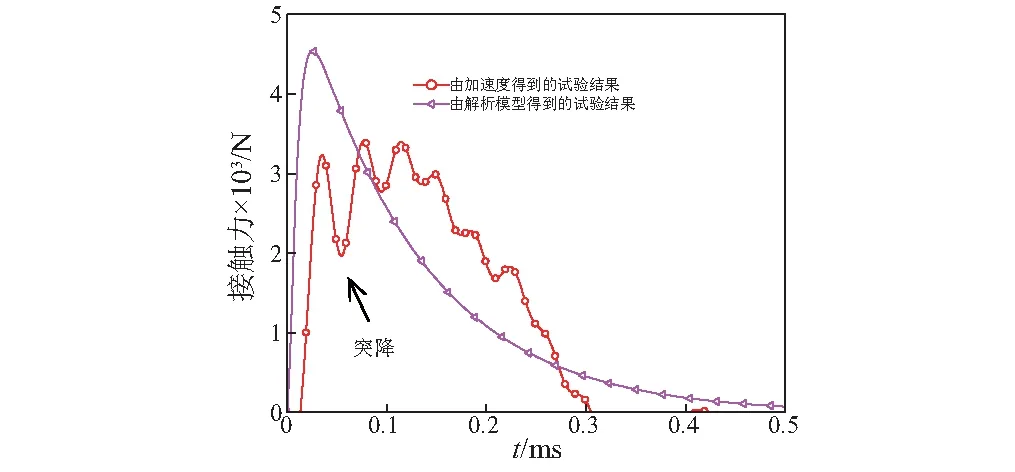

8.7 J冲击能量下3 mm层压板的实测接触力与解析模型得到无损情况下的接触力对比,如图10所示。试验的接触力在3 240 N处有一个明显的下降,然后再上升,到峰值后逐渐下降。下降点的力值与理论上的分层阈值接近。同样,对于13.7 J冲击能量下的接触力也有这个特征,对应的力是3 327 N。

对于4 mm厚的板,10.4 J冲击能量下的接触力,如图11所示,在4 871 N处有一个明显的降低,然后再升高,该力值也与理论分层阈值力接近。对于6.9 J的冲击也有此特征,对应的力是4 510 N。

图10 8.7 J冲击能量下3 mm层压板试验结果和无损预测结果对比Fig.10 Comparison between experimental data and analytical data without damage of 3 mm laminated plate under 8.7 J impact energy

图11 10.8 J冲击能量下4 mm层压板有损试验结果和无损预测对比Fig.11 Comparison between experimental data and analytical data without damage of 4 mm laminated plate under 10.8 J impact energy

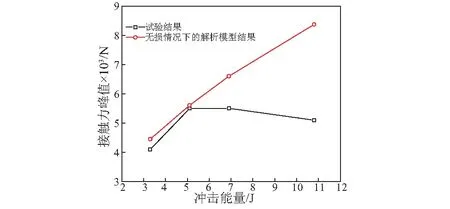

由接触力曲线可见,发生分层扩展时,接触力先下降,而后上升,达到的峰值会小于无损情况下的解析模型结果,通常峰值就是分层扩展的阈值或者与其接近。故分析各冲击能量下的峰值,3 mm板和4 mm板实测接触力峰值和理论峰值对比,分别如图12和图13所示。无损解析模型中,接触力峰值随能量而近似线性增大。冲击能量较小时,无大的分层损伤,实测接触力峰值与无损的理论峰值接近,当发生分层扩展时,实测接触力峰值与DTL接近,因此实测曲线与理论曲线明显地分离,这个现象也可作为识别分层扩展阈值的依据。

图12 3 mm层压板的冲击能量—接触力峰值曲线Fig.12 Curves of peak of contact force versus impact energy of 3 mm laminated plates

图13 4 mm层压板冲击能量—接触力峰值曲线Fig.13 Curves of peak of contact force versus impact energy of 4 mm laminated plates

4.4 有损伤情况下冲击点速度的特征

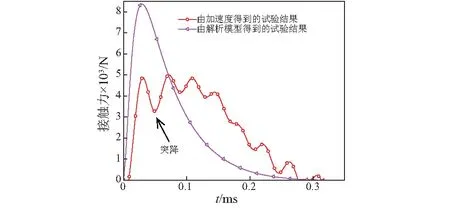

由式(8)可知接触力与板的速度呈正比。故用速度计算的接触力分析其特征。3 mm板在8.7 J能量冲击下的接触力,如图14所示。可见在2 920 N处接触力幅值有下降,这个值与理论的DTL对应。用解析模型模拟接触刚度降低50%情况下的接触力,可见,与实测结果很接近。

图14 8.7 J冲击能量下3 mm层压板试验结果和预测对比Fig.14 Comparison between experimental data and analytical result with damage of 3 mm laminated plate under 8.7 J impact energy

同样,4 mm板在10.3 J能量冲击下由冲击点速度得到的接触力,如图15所示。在4 100 N处有降低,该值比理论值低,这与激光位移传感器采样率不够高有关,LK-H150最高采样率是392 kHz,使用最高采样率时量程会低于试验中冲击点的位移,本试验中所用的采样率是200 kHz,所得的速度下降时间为0.01 ms,也就是说这个过程只有5个数据点,微分后点数进一步减少,如果采样率更低则难以捕捉到这个下降过程。在3 mm板受13.7 J能量冲击的试验中,冲击点挠度的采样率为100 kHz,其接触力结果如图16所示。由图16可知,在加速度得到的接触力突降时,由冲击点速度得到的接触力没有发生突降,只是斜率有所变化,当采样率不够的情况下就会出现这种现象。因此,这里挠度的采样频率应达到200 kHz才可以采集到突降信号。

图15 10.3 J冲击能量下4 mm层压板试验结果和有损的预测结果对比Fig.15 Comparison between experimental data and analytical result with damage of 4 mm laminated plate under 10.3 J impact energy

图16 13.7 J冲击能量下3 mm层压板试验结果和无损的预测对比Fig.16 Comparison between experimental data and analytical result without damage of 3 mm laminated plate under 13.7 J impact energy

5 结 论

(1) 可通过测量复合材料层压板的冲击点挠度得到冲击接触力,对于无法直接测量接触力的情况,如冲击物为冰雹、碎石等易碎材料时,可用这种方法测量接触力,评价层压板受到冲击的严重程度。

(2) 通过对层压板有、无明显损伤情况下的接触力信号对比,可知有明显损伤发生的情况下,接触力在峰值之前会大幅度降低,这可以作为分层扩展识别特征。因此可以使用较大能量进行冲击试验,较快地获得小质量物体冲击层压板下接触力的分层阈值,以此提高试验效率,节约试验成本。

(3) 解析模型分析结果表明,接触力的下降主要由于接触刚度突降引起。试验结果表明,挠度的采样频率需达到200 kHz以上才可以采集到突降信号。