预热温度对层状压缩木材力学性能的影响

李 任,黄荣凤,常建民,高志强,伍艳梅

(1.中国林业科学研究院 木材工业研究所 国家林业局木材科学与技术重点实验室,北京100091; 2.北京林业大学 材料科学与技术学院,北京100083)

软质木材整体压缩后,其物理力学性能得到显著改善[1],但由于木材整体压缩会带来很大的体积损失,成本高,所以并没有得到广泛应用。木材表层压缩是将木材表层下一定厚度的木材压缩,而其他部分仍保持木材原有形态,压缩后的木材表面性能得到改善,能够满足家具地板等的使用要求[2-3],但是高温软化处理的表层压缩方式形成的压缩层厚度小[4],密度梯度大,砂光处理后压缩层很薄,而树脂浸渍的表层压缩由于存在释放有害物等问题[5-7],也没有得到广泛应用。水热控制下的层状压缩是一种新型的压缩技术。这种压缩技术通过控制水分和热量,使木材压缩后,在厚度方向上形成1个或者2个高密度层,即压缩层,压缩层位置能够出现在木材表层至中心层的任何层面[8],压缩层厚度还可以根据需要进行控制[9]。高温作用不仅会影响木材的力学性质[10],而且改变预热温度还会引起压缩木材密度分布发生变化,从而影响其力学性能[11]。黄荣凤等[10]发现:毛白杨Populus tomentosa木材在170~230℃下热处理后,抗弯弹性模量和抗弯强度呈减小的变化趋势,木材的硬度呈增大变化趋势。LAINE等[11]发现:升高预热温度使樟子松Pinus sylvestris压缩木材中的高密度区域位置与峰值密度位置距木材表面的距离明显增大,当高密度区域位置与峰值密度位置距木材表面的距离大于硬度测试的压入深度时,木材硬度出现了显著降低。WONG等[12]对刨花板的研究发现:表层密度大的板材与整体密度均匀的板材相比,抗弯弹性模量与抗弯强度有显著提高。可见,材料的力学性能与其密度分布关系密切。本研究将毛白杨气干材浸水、放置、预热后径向压缩,通过改变预热温度的方式,得到了压缩层位于表层至中心层的不同结构的层状压缩木材。对比研究了层状压缩木材的表面硬度、木材硬度、抗弯弹性模量和抗弯强度,探讨了层状压缩木材的力学性能随预热温度增加及密度分布改变的变化规律,旨在为层状压缩木材的结构与性能的优化提供科学依据。

1 材料和方法

1.1 实验材料

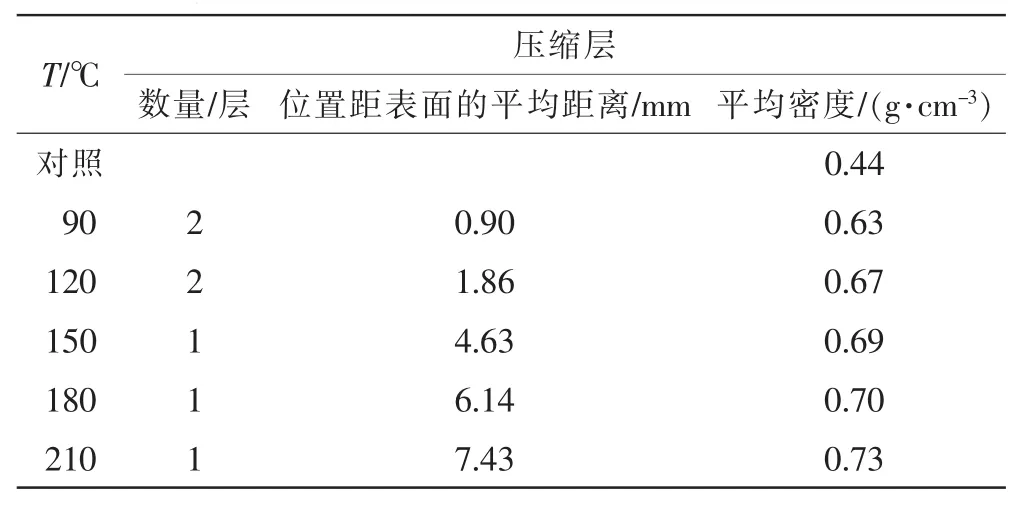

毛白杨采于山东省冠县,25年生,胸径25~35 cm。原木加工成500 mm(长)×150 mm(宽)×50 mm(厚)的弦切板,板材干燥到含水率为12.0%后取边材加工成400 mm(长)×110 mm(宽)×25 mm(厚)的四面刨光试样。将试样石蜡封端后,放入20℃的水中浸泡2 h,置于20℃相对湿度65.0%的环境下放置18 h,然后在常温下将试样置于热压机的热板上预热12 min,预热温度分别为90,120,150,180和210℃,以不做预处理的素材为对照。预热后在6 MPa压力下径向压缩5 mm,之后保压30 min,然后通冷水降温,压板温度达到室温后取出试件。通过此方法得到了压缩层数量、位置和密度分布不同的层状压缩木材(表1,图1),照片中的深色带状层为压缩层(箭头)。

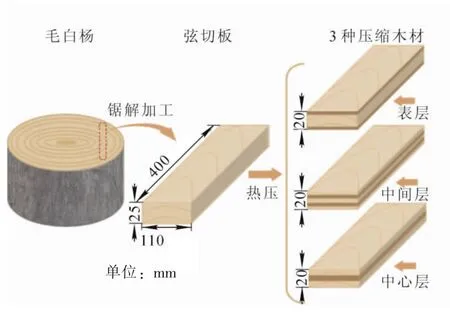

通过改变预热温度可以形成3种模式的层状压缩木材,即表层压缩木材、中间层压缩木材(压缩层位于表层至中心层之间)和中心层压缩木材(图2)。图2中深色带状层为压缩层。

1.2 实验方法

1.2.1 表面硬度与木材硬度的测定方法 木材层状压缩后,由于压缩层位置发生显著变化,随着预热温度的增加,由木材表层逐渐向中心层移动(图1,表1),因而选择了压入深度不同的2种方式来测试层状压缩木材的硬度;层状压缩木材的硬度测试包括木材的表面硬度(压入深度0.32 mm)与木材硬度(压入深度2.82 mm),但是,仅测试压缩木材的2个弦切面的硬度值,表面硬度的测定采用日本标准JIS Z 2101-2009《木材试验方法》,木材硬度的测定参考国家标准GB/T 1941-2009《木材硬度试验方法》。计算完成后,再根据式(1)[13]计算出压痕单位面积的荷载。

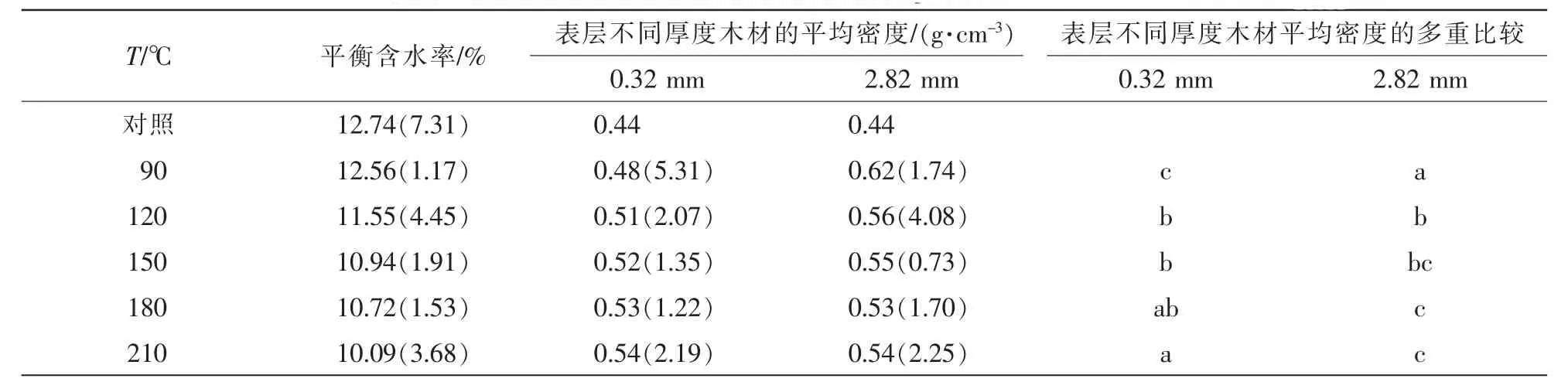

表1 层状压缩木材的压缩层的数量、位置及平均密度Table 1 Number,position,and average density of the compressed layer at different preheating temperatures

图1 不同预热温度下形成的层状压缩木材照片Figure 1 Photograph images of the sandwich compressed wood at different preheating temperatures

式(1)中:H为压痕单位面积荷载(N·mm-2),F为木材含水率为12.0%时的荷载(N),D为压头钢球直径(mm),h为钢球压入深度(mm)。

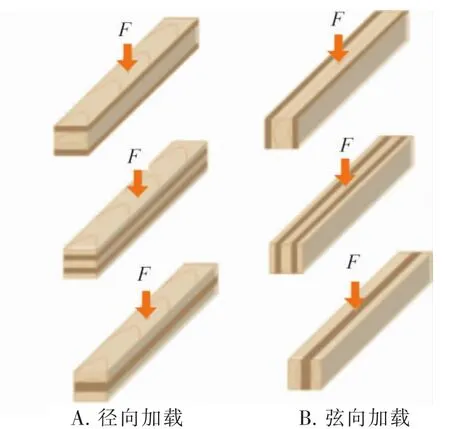

1.2.2 抗弯弹性模量与抗弯强度的测定方法 木材层状压缩后,木材结构发生了显著变化,压缩层数量由2个最后集中为1个,压缩层位置由木材表层逐渐向木材的中心层移动,压缩层的平均密度逐渐增大(图1,表1)。因此,本研究选择了弦向加载与径向加载2种方式来测试层状压缩木材的抗弯弹性模量,而抗弯强度实验仅在弦向加载下进行,其中弦向加载为国家标准规定的加载方向(图3);抗弯弹性模量的测定方法按照国家标准GB/T 1936.2-2009《木材抗弯弹性模量测定方法》,抗弯强度的测定按照国家标准GB/T 1936.1-2009《木材抗弯强度试验方法》。

图2 3种模式的层状压缩木材Figure 2 Three structure models of the sandwich compressed wood

图3 不同加载方式的示意图Figure 3 Diagram of different loading directions

2 结果与分析

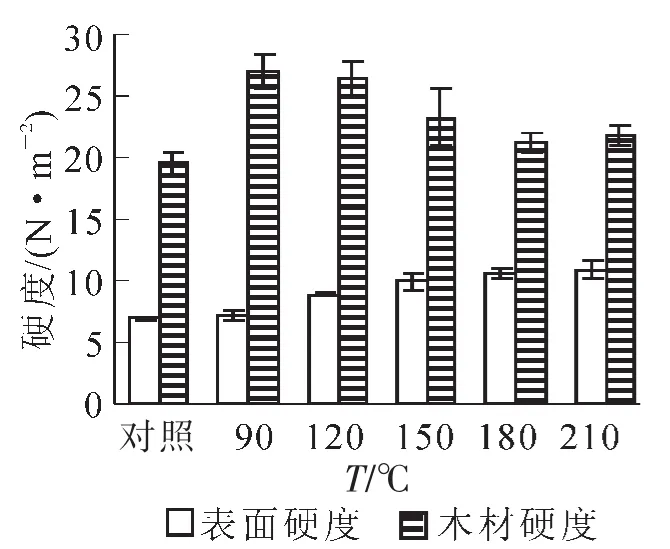

2.1 预热温度对层状压缩木材表面硬度与木材硬度的影响

LAINE等[11]发现,压缩木材硬度测试时,高密度区域是否位于压入深度范围的木材内直接影响木材的硬度。根据JIS Z 2101-2009《木材试验方法》与GB/T 1941-2009《木材硬度试验方法》,木材表面硬度、木材硬度测试时的压入深度分别为0.32与2.82 mm。因此,本研究分别选择了层状压缩木材表层0.32 mm厚木材的平均密度与2.82 mm厚木材的平均密度来分析随温度的变化,探讨与对应的表面硬度、木材硬度的关系。

由表2可以看出:随着预热温度的增加层状压缩木材的平衡含水率逐渐降低,但仍然符合国家标准规定的力学性能计算的含水率范围(9.0%~15.0%)。由表2与图4可以看出:层状压缩木材表层0.32 mm厚木材的平均密度与表面硬度表现出了类似的变化趋势,均随着预热温度的增加逐渐增大。表层0.32 mm厚木材的平均密度由预热温度90℃时的0.48 g·cm-3增加到了210℃时的0.54 g·cm-3,和对照相比,增幅为9.1%~22.7%。F检验表明:预热温度对层状压缩木材表层0.32 mm厚木材平均密度的影响显著(P<0.01)。层状压缩木材的表面硬度由预热温度90℃时的7.19 N·mm-2增加到了210℃时的10.88 N·mm-2,和对照相比,增幅为3.9%~57.2%。F检验表明:预热温度对层状压缩木材表面硬度的影响极显著(P<0.001)。

表2 不同预热温度下层状压缩木材的平衡含水率及其表层不同厚度木材的平均密度Table 2 EMC and average density of surface layers of the sandwich compressed wood at different preheating temperatures

由于木材表面硬度测试的压入深度为0.32 mm,远小于压缩层位置距木材表面的最小距离0.90 mm(表1),因此,木材表面硬度不受压缩层位置的影响[14];整个压缩过程中,温度作用毛白杨木材约1 h。研究表明[10]:毛白杨木材在不同温度热处理后,木材表面硬度会有所升高,但远小于本实验中木材表面硬度较对照的增加率。可见,预热温度不是引起层状压缩木材表面硬度变化的最主要原因;也有研究表明[8],增加毛白杨木材的表面密度可以显著提高木材的表面硬度。由此可以看出:通过增加预热温度及压缩的共同作用,可以显著增大压缩木材表层0.32 mm厚木材的平均密度,从而促进压缩木材表面硬度的提高。

由表2与图4可以看出:层状压缩木材表层2.82 mm厚木材的平均密度与木材硬度也表现出了类似的变化趋势,随着预热温度的增加均表现为先减小后增大。预热温度为90~180℃时,随着预热温度的增加,层状压缩木材表层2.82 mm厚木材的平均密度逐渐减小,由90℃时的0.62 g·cm-3变化至180℃时的0.53 g·cm-3。之后继续升高温度,表层2.82 mm厚木材的平均密度呈增大趋势。F检验表明:预热温度对层状压缩木材表层2.82 mm厚木材平均密度的影响极显著(P<0.001)。层状压缩木材硬度随预热温度的变化趋势与表层2.82 mm厚木材的平均密度的变化趋势类似,预热温度90℃时木材硬度最大,为27.04 N·mm-2,较对照增加38.5%,180℃时木材硬度最小,为21.21 N·mm-2,较对照增加8.6%,之后继续升高温度,层状压缩木材的硬度呈增大趋势。F检验表明:预热温度对木材硬度的影响极显著(P<0.001)。

木材表面密实化有助于提高木材硬度[2-3]。然而本实验中,在预热温度90~180℃内,随着温度的增加,压缩层即高密度区域逐渐远离层状压缩木材的表面(图1,表1),因而压缩木材表层2.82 mm厚木材的平均密度逐渐降低,压缩木材的硬度逐渐减小。预热温度为210℃时,压缩木材表层2.82 mm厚木材的平均密度及木材硬度又有所增大,这可能是210℃的高温能导致低含水率甚至绝干木材被软化[15],然后被压缩引起的。由此可见:木材层状压缩时,可以通过降低预热温度的方式来减小压缩层位置与木材表面的距离,从而增大压缩木材表层密度,提高压缩木材的硬度。

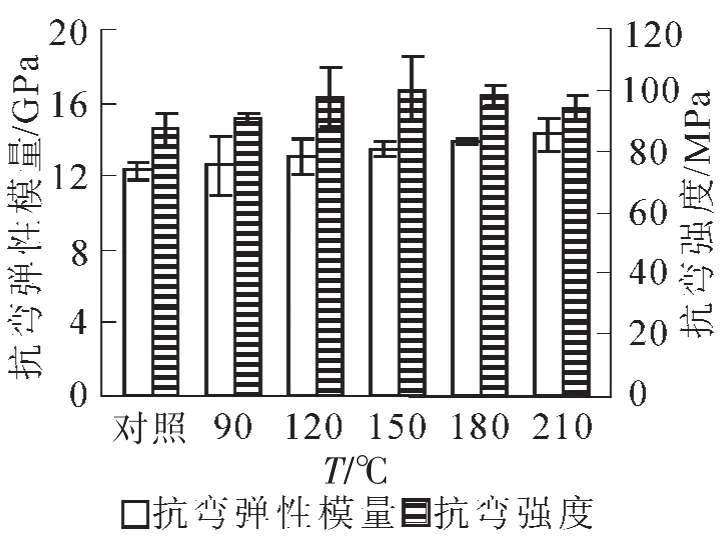

2.2 预热温度对层状压缩木材弦向弯曲弹性模量与抗弯强度的影响

图5中对照的抗弯强度和弦向弯曲弹性模量是依据木材密度与力学性能间的线性关系[16],换算成与压缩木材相同密度时的数值。由图5可以看出:随着预热温度的增加,层状压缩木材的弦向弯曲弹性模量逐渐增大。预热温度为90℃时,弦向弯曲弹性模量为12.57 GPa,较平均密度相同的对照增加2.6%,210℃时弦向弯曲弹性模量达最大,为14.24 GPa,较平均密度相同的对照增加16.2%。F检验表明:弦向弯曲弹性模量随着温度增加变化不显著。与毛白杨木材的抗弯弹性模量随热处理温度增加逐渐减小[10]不同,本研究中层状压缩木材抗弯弹性模量随温度增加逐渐增大。显然,除温度外,层状压缩木材结构也影响其抗弯弹性模量。由此可以看出:木材层状压缩后,压缩木材的弦向弯曲弹性模量较对照会有明显提高,且预热温度越高,弦向弯曲弹性模量越大,但在90~210℃内,增加预热温度的方式,不能达到显著提高层状压缩木材弦向弯曲弹性模量的目的。

由图5可以看出:随着预热温度的增加,抗弯强度表现为先增大后减小的变化趋势。预热温度为90℃时,抗弯强度值最小,为90.67 MPa,较平均密度相同的对照增加4.3%,随着预热温度增加抗弯强度逐渐增大,150℃时达最大值,为100.10 MPa,较平均密度相同的对照增15.2%,之后继续升高温度,抗弯强度呈降低趋势,预热温度为210℃时,抗弯强度为93.81 MPa,较对照增加7.9%。F检验表明:预热温度对层状压缩木材抗弯强度的影响也不显著。可见,木材层状压缩后,压缩木材的抗弯强度较对照有明显增大。预热温度影响层状压缩木材的抗弯强度,但抗弯强度随着温度的增加变化并不明显。预热温度150℃是层状压缩木材抗弯强度变化的一个转折点,当预热温度>150℃时,层状压缩木材的抗弯强度呈降低趋势,这可能是因高温使木材成分发生降解引起的[17-18]。

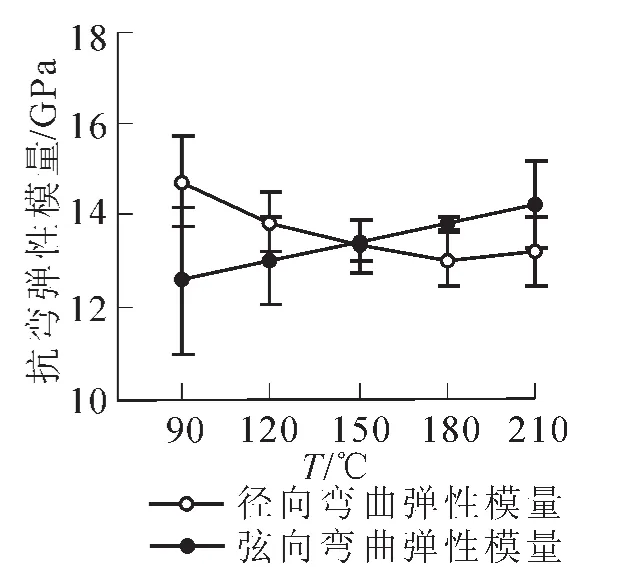

2.3 弦向弯曲弹性模量与径向弯曲弹性模量的关系

弦向弯曲弹性模量随温度的变化与图5相同。如图6所示:对于径向弯曲弹性模量,随着预热温度的增加表现为先减小后增大的变化趋势。预热温度为90℃时,径向弯曲弹性模量值最大,为14.75 GPa,较对照增加18.3%,180℃时径向弯曲弹性模量达最小值,为13.03 GPa,较对照增加4.5%,之后继续升高温度,径向弯曲弹性模量呈增大趋势。F检验表明:预热温度对层状压缩木材径向弯曲弹性模量的影响不显著,弦向弯曲弹性模量与径向弯曲弹性模量间的差异也不显著。可见,木材在不同预热温度下层状压缩后,弦向弯曲弹性模量与径向弯曲弹性模量较对照均有明显增大。尽管木材层状压缩后,压缩木材结构发生了明显的不均匀变化,但是层状压缩木材在进行抗弯弹性模量测试时,改变加载方向对最终的抗弯弹性模量值的影响并不显著。

图4 不同预热温度下层状压缩木材的表面硬度与木材硬度Figure 4 Surface hardness and hardness of the sandwich compressed wood at different preheating temperatures

图5 不同预热温度下层状压缩木材的弦向弯曲弹性模量与抗弯强度Figure 5 MOE in tangential and MOR of the sandwich compressed wood at different preheating temperatures

图6 不同预热温度下层状压缩木材的弦向弯曲弹性模量与径向弯曲弹性模量Figure 6 MOE in tangential and in radial ofthe sandwich compressed wood atdifferentpreheating temperatures

木材在静力弯曲时,木材试件出现挠度,表现为上部分木材纤维产生顺纹压应力,下部木材纤维产生顺纹拉应力,且应力分布由木材表面至木材中心逐渐减小。因为木材的顺纹抗拉强度较顺纹抗压强度大很多,所以当试件弯曲时,最先在受压区域开始破坏,最后在受拉区域发生破坏,使边缘纤维断裂或撕开以致试件完全折断[19]。因此,增大受力表面密度有利于提高压缩木材的抗弯性能。对于层状压缩木材的弦向弯曲弹性模量,木材在不同预热温度下层状压缩后,木材表层及厚度方向不同层面密度分布非常不均匀,且随着预热温度的增加,压缩层的平均密度逐渐增大(表1),层状压缩木材厚度方向不同层面局部密度显著增大,有可能导致压缩木材抵抗变形能力增强,引起弦向弯曲弹性模量增大。对于层状压缩木材的径向弯曲弹性模量,木材密度与力学性能密切相关,木材在静力弯曲时,最大应力分布位于木材的上下表面,因此,增加木材表面密度有助于提高木材抵抗变形的能力。然而,随着预热温度的增加,压缩层即高密度区域逐渐远离压缩木材的表面(图1,表1),因而,在预热温度为90~180℃时,层状压缩木材的径向弯曲弹性模量随着预热温度的增加呈降低趋势,预热温度为210℃时,径向弯曲弹性模量又有所增加,这可能是因为该温度下,层状压缩木材表层密度又有所增大引起的(表2)。

3 结论

木材在90~210℃的预热温度下层状压缩后,硬度、抗弯弹性模量与抗弯强度较对照有明显提高,且随着预热温度的增加呈现一定的规律性变化。

木材表面硬度(压入深度0.32 mm)不受压缩层位置的影响,可以通过增加预热温度的方式增大压缩木材表面密度,从而使压缩木材表面硬度增强。而木材硬度(压入深度2.82 mm)与压缩层位置直接相关,可以通过降低预热温度来减小高密度区域位置距木材表面的距离,从而使压缩木材表层密度增大,达到增大木材硬度的目的。

预热温度变化后压缩木材的结构发生了相应变化,但层状压缩木材结构的变化对抗弯弹性模量和抗弯强度的影响不显著。因此,木材层状压缩时,可以尽量降低预热温度,以减少能耗。

4 参考文献

[1] 北守顕久,鄭基浩,森拓郎,他.圧縮木材の力学的性質の圧縮率依存性[J].木材学会誌,2010,56(2):67-78.KITAMORI A,JUNG K H,MORI T,et al.Mechanical properties of compressed wood in accordance with the compression ratio [J].Mokuzai Gakkaishi,2010,56(2):67 - 78.

[2] GONG Meng,LAMASON C,LI Ling.Interactive effect of surface densification and post-heat-treatment on aspen wood[J].J Mater Proc Tech,2010,210(2):293 - 296.

[3] 井上雅文,則元京,大塚康史,他.軟質針葉樹材の表面層圧密化処理(Ⅰ)木材の表面層を選択的に圧密化するための新しい技術について[J].木材学会誌,1990,36(11):969-975.INOUE M,NORIMOTO M,OTSUKA Y,et al.Surface compression of coniferous wood lumber(Ⅰ)a new technique to compress the surface layer [J].Mokuzai Gakkaishi,1990,36(11):969 - 975.

[4] TU Dengyun,SU Xiaohua,ZHANG Tingting,et al.Thermo-mechanical densification ofPopulus tomentosavar.tomentosawith low moisture content[J].Bioresources,2014,9(3):3846 - 3856.

[5] 井上雅文,則元京,大塚康史,他.軟質針葉樹材の表面層圧密化処理(Ⅲ)フェノー樹脂初期縮合物にる表面層圧密部位の固定[J].木材学会誌, 1991,37(3):234- 240.INOUE M,NORIMOTO M,OTSUKA Y,et al.Surface compression of coniferous wood lumberⅢ:permanent set of the surface compressed layer by a water solution of low molecular weight phenolic resin [J].Mokuzai Gakkaishi,1991,37(3):234 - 240.

[6] 徳田迪夫,内迫貴幸,鈴木値之.熱ロールプレスで表面圧密化したスギの床板としての利用[J].木材工業,2003, 58(3): 112 - 118.TOKUDA M,UCHISAKO T,SUZUKI N.Feasibility of surface hardened sugi board by heated roll-press for flooring board [J].Wood Ind,2003,58(3):112 - 118.

[7] 足立幸司,井上雅文,川井秀一.ロールプレス時の木材の変形挙動[J].木材学会誌,2005,51(4):234-242.ADACHI K,INOUE M,KAWAI S.Deformation behavior of wood by roller pressing [J].Mokuzai Gakkaishi,2005,51(4):234 - 242.

[8] 黄栄鳳,王艶偉,趙有科,他.水熱コントロールによる木材の層状圧縮[J].木材学会誌,2012,58(2):84-89.HUANG Rongfeng,WANG Yanwei,ZHAO Youke,et al.Sandwich compression of wood by hygro-thermal control[J].Mokuzai Gakkaishi,2012,58(2):84 - 89.

[9] GAO Zhiqiang,HUANG Rongfeng,LÜ Jianxiong,et al.Sandwich compression of wood:control of creating density gradient on lumber thickness and properties of compressed wood [J].Wood Sci Technol,2016,50(4):833-844.

[10] 黄荣凤,吕建雄,曹永建.热处理对毛白杨木材物理力学性能的影响[J].木材工业,2010,24(4):5-8.HUANG Rongfeng,LÜ Jianxiong,CAO Yongjian.Effect of heat treatment on properties of Chinese white poplar [J].China Wood Ind,2010,24(4):5-8.

[11] LAINE K,RAUTKARI L,HUGHES M.The effect of process parameters on the hardness of surface densified Scots pine solid wood [J].Eur J Wood Prod,2013,71(1):13-16.

[12] WONG E D,ZHANG Min,WANG Qian,et al.Formation of the density profile and its effects on the properties of particleboard [J].Wood Sci Technol,1999,33(4):327-340.

[13] 沙桂英.材料的力学性能[M].北京:北京理工大学出版社,2015:42-43.

[14] SCHNEIDER A.Investigation on the influence of heat treatments within a range of temperature from 100 ℃ to 200℃ on the modulus of elasticity,maximum crushing strength,and impact work of pine sapwood and beechwood [J].Holzforschung,1971,29(11):431-440.

[15] 古田裕三,中嶋聖充,中新絵里,他.飽水木材の熱軟化特性に及ぼすリグニンおよびヘミセルロースの影響[J].木材学会誌, 2010, 56(3): 132-138.FURUTA Y,NAKAJIMA M,NAKANII E,et al.The effects of lignin and hemicellulose on thermal-softening properties of water-swollen wood [J].Mokuzai Gakkaishi,2010,56(3):132-138.

[16] 徐有明.木材学[M].北京:中国林业出版社,2006:194-195.

[17] 刘一星,赵广杰.木质资源材料学[M].北京:中国林业出版社,2004:118.

[18] BOONSTRA M J,ACKER J V,TJEERDSMA B F,et al.Strength properties of thermally modified softwoods and its relation to polymeric structural wood constituents [J].Ann For Sci,2007,64(7):679-690.

[19] 王之泰.非金属材料学:上册[M].北京:中国物资出版社,1984:53-54.