基于LabVIEW的航空故障电弧发生装置研制*

熊翔,王永兴,毕泽宇,李岚松

(大连理工大学 电气工程学院,辽宁 大连 116024)

0 引 言

随着飞机动力系统的更换和娱乐、多媒体设备增多,飞机用电猛增,对航空电力系统要求也更高。航空电气系统日趋复杂,其安全问题也受到了更高的关注和重视[1]。航空电缆直径小、绝缘层薄,然而其长期工作于高温、高辐射、高振动的复杂环境下,很容易逐渐老化产生细小裂纹。振动、高温、线路老化等因素容易引发故障电弧[2]。故障电弧具有很高的能量,实践证明,仅2 A的电弧电流引起的温度即可高达2 000 ℃~4 000 ℃[3-5],容易引发火灾,造成机毁人亡。飞机配电中一般使用热保护断路器(Thermal Circuit Breaker, TCB)、固态功率控制器(Solid State Power Controller,SSPC)等对线路进行保护。TCB和SSPC能有效的避免过流和短路故障,但由于线路老化、松动等引起的串联电弧故障却不能由TCB和SSPC来保护,因为故障电弧,尤其是串联故障电弧电流比额定电流略小,达不到热保护曲线。此外,航空电源电压为115 V/400 Hz,电弧燃弧时间短,且电弧故障的发生也没有规律性,不容易检测。因此,全面提高飞机电线的安全性,除了现有的热保护装置外,还需要对故障电弧进行防护。

国内外众多学者对故障电弧进行研究,并取得了一定研究成果。由于故障电弧发生时间、地点的随机性与不确定性,目前,绝大部分均是通过检测线路电流的方法检测故障电弧,如小波神经网络的检测方法[6]、EMD的检测方法[2]、分形维数与支持向量机的检测方法[3]等。因此,在对航空故障电弧的研究中,故障电弧特性的采集尤为重要。目前,绝大多数实验均是通过示波器采集,实验过程较繁琐,非常不利于故障电弧诊断研究,设计了一种基于LabVIEW与DSP的航空故障电弧实验装置。采用LabVIEW虚拟机实现上位机界面显示、数据保存,采用DSP控制器实现下位机的数据采集,采用串行通信实现上、下位机的通信。最后,通过大量实验验证了所设计实验装置的可靠性与便捷性。

1 系统总体结构

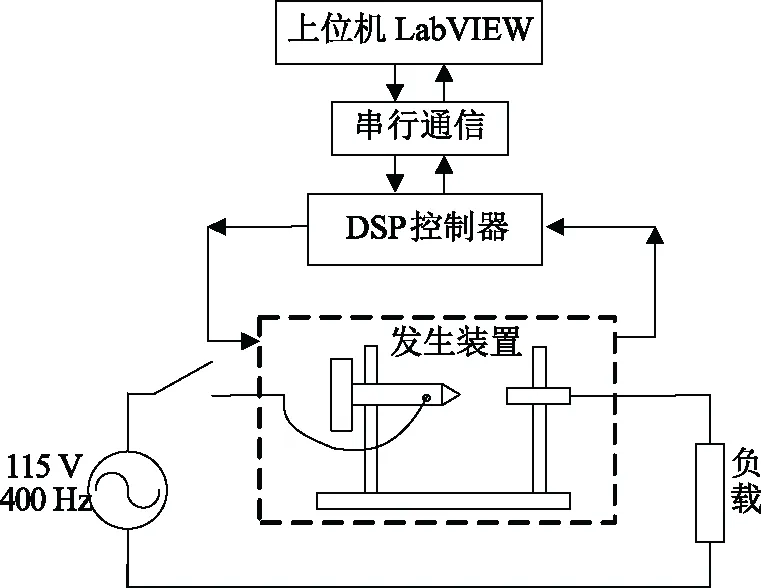

航空故障电弧发生装置主要由上位机、下位机、实验平台三部分组成,系统总体框图如图1所示。其中,上位机显示界面由LabVIEW15软件开发,主要实现航空故障电弧电压电流数据的接收、波形显示、保存以及对下位机的控制;下位机硬件平台由DSP控制器及其外围硬件电路组成,用于对航空故障电弧的采集、电弧发生器的运动控制、LCD界面显示以及与上位机的通信和数据传送等;实验平台由航空地面静变电源、电弧发生器、负载等组成,模拟航空115 V/400 Hz电气系统,电弧发生器触头移动引发不同类型航空串联电弧。

图1 航空故障电弧发生装置系统总体框图

2 DSP控制系统设计

相比于市电中220 V/50 Hz,航空中采用115 V/400 Hz,频率更高,电弧电压与电流中高频分量更多,对数据采集的采样率与采样精度要求更高。研制新型的故障电弧发生装置需满足以下几个条件:

(1)要有足够的采样率;

(2)电压电流信号准确不失真;

(3)系统响应迅速,防止电弧引发后拉弧熄灭;

(4)触头间距控制精确。

2.1 航空故障电弧采集电路

2.1.1 航空故障电弧特性分析

航空故障电弧作为电弧的一种,具有交流电弧的普遍特征:

(1)电弧的电流和电压伴有高频噪声;

(2)故障电弧有电压降;

(3)电弧电流上升率通常大于正常电流。在每半个周期中,电流过零前电弧熄灭,电流过零后再次点燃,零电流段每个半周期一次,这些区域被称为零休区间。

由于航空电气系统的特殊性,航空故障电弧也有其特殊性,主要表现在以下方面[7]:

(1)电弧频率为航空电源频率400 Hz,不同于电力系统中的工频50 Hz 或60 Hz;

(2)航空电缆的绝缘性能更好,航空故障电弧的持续时间更短,电弧更加难以捕捉;

(3)航空电气环境复杂,配电空间狭小,电磁干扰大,故障电弧波形更为复杂。

航空故障电弧的复杂性,对故障电弧发生装置的设计提出更高的要求。

2.1.2 航空故障电弧采集电路设计

故障电弧特性采集电路中,先通过精密交流电流互感器TA1626-2与精密微型电流型电压互感器ZMPT101B进行信号隔离采样,将高压大电流信号转换成小电压信号,避免高频率、大功率的电弧信号对采集电路的影响。同时,与互感器和触头连接的导线均采用金属网包裹的屏蔽线,避免电弧信号的电磁干扰。后续经过二阶低通有源滤波电路、加法电路、电压跟随器、保护电路等将采集的电弧电压电流信号转换成DSP的ADC输入要求的0~3 V之间,输送至控制器ADC引脚。实际低通滤波电路截止频率为fp≈3 000 Hz,有效抑制高频噪声。故障电弧采集电路框图如图2所示。

图2 故障电弧采集电路框图

2.2 硬件系统

对于航空故障电弧发生装置,主要完成电弧特性采集、电弧发生器步进电机移动控制、触头间距控制、模式显示与上位机通信等功能。控制器是整个实验平台的核心,本系统下位机控制器选用某公司的高性能浮点数字信号处理器TMS320F28335,时钟频率达到150 MHz,非常适合实现快速的数字信号处理[8-9],满足400 Hz电弧发生装置信号采集与系统控制。硬件系统主要由控制器、信号调理电路、串行通信电路、电机控制电路、电源电路、LCD显示与按键电路等组成,硬件系统结构框图如图3所示。

图3 硬件系统结构框图

通过LCD12864实时显示系统运行状况。采用35BYG005四线两相步进电机精确控制触头移动,电机步距角1.8°,系统实现步进电机单双八拍运行,400拍运行一圈。螺杆齿轮距为1.75 mm,故电机每转动一圈,触头移动1.75 mm,电机每步精度达1.75 mm/400=4.375 μm。使用电压/电流互感器隔离,采集电弧特性,将电弧电压电流信号缩放,再经过精密运算放大器OP07搭建的二阶有源滤波电路、放大电路、加法电路,将信号转换成0~3 V范围内。最后,经过电压跟随器、保护电路输入至控制器ADC引脚。

2.3 软件系统

控制器软件采用C语言在代码调试器CCS 6.0软件中编写,程序流程图如图4所示。系统上电后,先进行系统初始化,中断开启等待中断事件,系统运行模式选择。

图4 程序流程框图

当运行在手动模式时,主程序不断检测电机控制按键,控制电机运行,触头按控制指令移动,引发电弧,并通过示波器采集电弧电压电流特性,同时在LCD12864上实时显示触头间距、运行模式等信息。

在自动控制模式中,在上位机前面板设置信号采样率、触头移动间距、电机运行情况等,下位机通过串口中断接受上位机发送的数据,实现与上位机的通信,控制触头移动,引发电弧。然后,主程序进行电压电流信号采集,通过电压/电流互感器实现航空实验平台电弧特性实时采集,经过信号调理电路调理,由DSP自带12位ADC进行数据采集,串口发送采集的实验数据至上位机。数据采用先采集后发送的方式传送给上位机,有效解决了串口传送速率较慢问题,上位机波形显示能达到360 kHz,串行通信波特率为93 750 bit/s。通过定时器中断精确步进电机每步延迟时间、液晶刷新频率等。

3 LabVIEW上位机设计

3.1 总体设计

系统上位机管理软件采用某国外公司研制的LabVIEW15。相比于C和BASIC等基于文本的语言代码编写,LabVIEW使用一种图形化编程语言-G语言,采用图形模式的结构框图构建程序代码,有丰富的函数、数值分析、信号处理和设备驱动等功能,集图形化开发、调试、运行于一体,适用于测量、控制仪器或系统的组件和控制,是一种适宜的上位机软件开发工具[10]。

上位机主要任务是向下位机发送触头间距、采样率、电机转速等运行情况,实时接收下位机发送的电弧电压电流特性数据,并进行波形显示,波形及电弧特性数据分别以图片和EXCEL表格保存等,其上位机前面板和软件模块组成分别如图5、图6所示。

图5 上位机前面板

图6 上位机软件模块组成图

3.2指令控制与数据接收

实验装置在测控结构上采用上下位机方式,通信采用RS3232方式与上位机串行通信,通信设置与下位机相同,波特率93 750 bit/s,8位数据位,1位停止位,无奇偶校验位。

为提高系统的运行效率,指令控制采用按键值修改后才发送数据,同时上位机发送一次数据,尽量能实现采样率、触头间距、电机转速共同控制。而串口通信最多为8位数据位,能实现0至255数据发送接受,若采用十进制编码方式,难以实现系统多种控制的要求。本控制系统采用电机转速、采样率、触头间距不同编码的方式,分别采用九进制、五进制、五进制编码。设下位机接收数据为y,触头间距指令为x1(0≤x1≤4),采样频率指令为x2(0≤x2≤4),电机速度指令为x3(0≤x3≤8),则输出指令编码为:

y=x1×45+x2×9+x3

数据接收采用下位机不断发送数据,上位机不断接收数据并波形图实时显示方式。本系统数据采集采用两路12位ADC,电压电流数据均对应12位二进制数,采样精度为3/(2^12)=3/4 096=0.000 732 3 V。而串口通信一次传送数据最多为8位,任一时刻电弧电压电流特性需要串口发送四次才能完成。实际控制器发送数据时,将采集到的数据扩大1 000倍,先发送高两位,再发送低两位,实际上位机接收数据精度为0.001 V。上位机接收数据时,先启动下位机至自动模式,再按下接受数据按钮,从起始位置开始,连续四个数据对应一个时刻电压电流值,并进行解码,实时显示,上位机解码显示程序如图7所示。最后,在上位机前面板,在波形图中找到需要波形,点击保存按钮,波形图中数据以图片和EXCEL文本方式、以系统当前时间为文件夹名称,保存在预设文件路径下,完成一次数据采集。

图7 上位机解码显示程序

4 电弧发生装置实验

针对航空应用场合,采用航空地面静变电源作为模拟电源,模拟产生航空115 V、400 Hz交流电,用新研制实验装置在自动模式下分别采集阻值为10 Ω的阻性负载和10 Ω电阻与固态调压器串联构成的非线性负载电弧电压电流波形如图8、图9所示。从图8中可以看出,电弧电压电流波形频率为400 Hz,含有高频噪声,波形具有明显的零休期,电流幅值为14.6 A,比正常情况略小,电弧电压呈“马鞍形”。从图9非线性负载波形可以看出,固态调压器中输出晶闸管的关断作用使得非线性负载波形畸变更严重,零休时间更长,实验装置采集的波形很好的保留了非线性负载电弧高频特性。新研制的实验装置可实现对航空故障电弧触发的自动控制,准确完成对电弧电压电流特性的有效采集,为故障电弧的特征提取积累了实验数据。

图8 阻性负载电弧波形的采集

图9 非线性负载电弧波形的采集

5 结束语

文中设计的基于LabVIEW的航空故障电弧实验装置,采用DSP自带ADC采集数据、DSP串口发送数据、LabVIEW接收数据,成本低,人机界面友好,操作简单,交互能力强。同时具有电机转速控制、采样率调节、触头间距控制、电弧电压电流特性采集显示、数据保存等功能。另外,采集的数据直接以EXCEL表格的形式保存,有利于电弧特性数据的后续分析与处理。