圆盘结构下旋转爆震波传播特性的实验研究*

夏镇娟,周胜兵,马 虎,卓长飞,周长省

(南京理工大学机械工程学院,江苏 南京 210094)

旋转爆震发动机(rotating denonation engine, RDE)利用一个或多个旋转爆震波(rotating detonation wave, RDW)在环形燃烧室头部连续旋转传播,燃烧产物从另一端高速排出,进而产生推力。由于RDE只需一次起爆即可实现推进剂的连续旋转爆震燃烧,且结构简单、工作频率高、推力稳定,并具有推力矢量调节的能力,引起了国内外研究机构的广泛关注和大量研究[1],并进行了吸气式RDE[2-3]以及RDE与涡轮组合方面[4-5]的工作。现有的RDE构型主要分为3种:同轴圆环形、无内柱圆筒形和圆盘形结构,并针对RDW在不同发动机构型中的传播特性进行了相关研究。

对于同轴圆环形结构,Bykovskii等[6]实现了多种气态及液态燃料的旋转爆震燃烧,发现了同向传播、对撞传播和轴向脉冲传播模式,并分析了推进剂质量流率对爆震波头个数及爆震波参数的影响,得到了不同混合物中旋转爆震的临界范围[7]。Kindracki等[8]实验研究了碳氢燃料与氧气的旋转爆震,得到了爆震波稳定传播的影响因素及规律。Anand等[9]研究了环形燃烧室中的高频压力振荡对空气喷注入口及燃料集气腔的影响,发现空气集气腔内有明显的压力回传,振荡频率与燃烧室中的高频振荡一致。通过改变反应物质量流率及燃烧室的几何构型,发现了4种不稳定传播模态[10],并在空气集气腔内发现了两种低频不稳定性,增加air质量流率,幅值不稳定性消失[11]。Lin等[12]、刘世杰等[13-14]进行了H2/air旋转爆震波传播模态的实验研究,发现爆震波的传播模态受反应物质量流率、当量比以及喷注结构的影响,当反应物质量流率增大时,RDW的传播模态由单波模态转换为单/双波混合模态,最终为双波模态。Yang等[15]、彭磊等[16]进行了H2/air旋转爆震波的实验研究,通过改变反应物质量流率、当量比等,得到环形RDE的四种工作状态:连续爆震、间断爆震、零星爆震及起爆失败。

对于无内柱圆筒形RDE,Tang等[17]、Yao等[18]进行了三维数值模拟,得到了稳定传播的多波头旋转爆震波,并研究了不同燃料喷注面积比对爆震波传播模态、波头数及发动机推进性能的影响。Zhang等[19]在无内柱圆筒形燃烧室中进行了H2/air旋转爆震的实验研究,得到了不同Laval喷管收缩比下爆震波的传播模态,并与切向不稳定燃烧模态进行了对比。Anand等[20]进行了H2/air在无内柱圆筒形RDE中的实验研究,使用高速相机观测燃烧室内复杂的波系,得到了3种不同的波形结构。

对于圆盘形RDE,Bykovskii等[21]在圆盘形发动机上进行了煤粉/空气的两相爆震实验研究,实验成功起爆并得到了脉冲爆震波和旋转爆震波,采用侧壁面开窗成功观测到流场内的爆震波结构。Nakagami等[22]设计了两侧(或单侧)为石英玻璃壁面的圆盘形发动机,通过高速摄影及纹影技术观测燃烧室全流场结构,研究爆震波的传播特性。Ishiyama等[23]将这种圆盘形发动机与径流涡轮及离心式压气机组合,设计了旋转爆震涡轮组合发动机,并进行了冷流及燃烧实验,并在乙烯/氧气的爆震实验中分析了几种燃烧模式,观察到爆震波的湮灭和重起始现象[24]。

Ishiyama等[23]的研究表明,圆盘形RDE与径流涡轮及离心式压气机有良好的匹配特性,有利于实现RDE与涡轮及压力机的组合。圆盘形RDE的燃料与氧化剂从燃烧室外圆喷注进入燃烧室,产物从内圆出口喷出,流道收敛,流通面积渐缩,这与传统的圆环形燃烧室有所差异,值得进一步深入研究。本文中通过改变反应物的质量流率及当量比,在圆盘形RDE上进行实验研究,实现RDW的成功起始及连续传播,分析不同喷注条件下RDW的传播模态及规律,为进一步研究爆震波在圆盘形RDE上的传播机理及圆盘形RDE的应用提供参考。

1 实验系统介绍

圆盘形RDE实验系统包括推进剂供给系统、模型发动机、点火系统、测量及采集系统。推进剂采用非预混喷注方式,air和H2分别通过收敛扩张的环缝和小孔喷注进入燃烧室。圆盘形发动机结构见图1,燃烧室通道为收敛汇聚通道,燃烧室直径d1=120 mm,宽度δ=6.5 mm,出口直径d2=34 mm。

图1 圆盘形RDE示意图Fig.1 Plane-radial RDE model

图2 燃烧室两壁面的传感器布置Fig.2 Sensor arrangement on both sides of the combustor

H2和air集气腔分别安装一个扩散硅式压力变送器,用于测量集气腔的平均压力。燃烧室壁面安装有3个PCB压力传感器,用来测量燃烧室内瞬时高频压力变化,1个扩散硅式压力变送器,测量燃烧室的平均压力。PCB传感器采用平齐安装方式,减小对爆震波面的干扰。燃烧室两侧壁面的传感器布置如图2所示,其中燃烧室左、右壁面分别定义为A、B面。图2(b)中,PCB1、PCB2和PCB3的安装位置分别为∅102 mm、∅82 mm和∅73 mm,PCB1和PCB3位于同一周向位置,PCB2与PCB1周向相隔90°。实验中测得的压力信号皆通过数据采集系统(USB-6366)进行采集,NI高频数采系统(DAQ)共有8通道同步模拟输入,单通道采样频率高达2 M/s,输入分辨率为16 bits,符合实验要求。

2 实验结果分析

图3为RDE点火实验的时序图,其中,箭头向上代表开,向下代表关,Δt为模型发动机的工作时间,为保证传感器及发动机的使用寿命,本文中发动机的工作时间较短,为0.15 s。

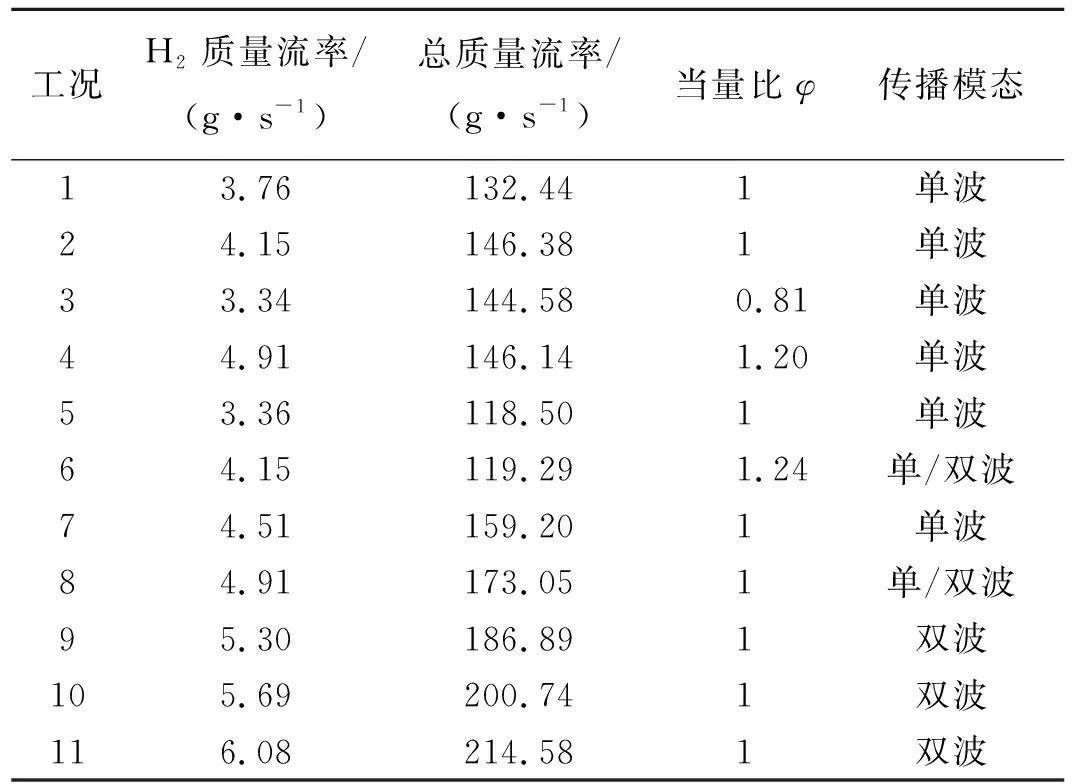

实验采用小能量火花装置起爆模型发动机,点火能量约为50 mJ,点火位置如图2(a)所示。改变H2和air的质量流率,研究反应物质量流率及当量比对圆盘形RDE内旋转爆震波传播特性的影响。表1为实验工况表。实验环境温度为285 K,燃烧室出口直接与大气相通,环境压力为一个标准大气压。

表1 实验工况表Table 1 Experimental conditions

图3 实验时序图Fig.3 Schematic diagram of experiment time sequence

2.1 发动机工作过程

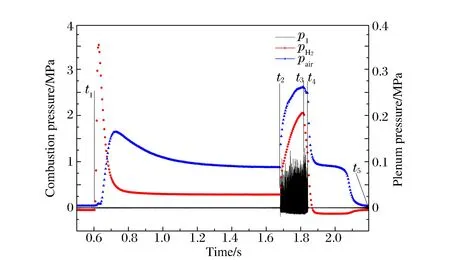

以表1中工况1为例,研究发动机的工作过程及集气腔和燃烧室内的压力变化。实验压力曲线图如图4所示,其中,pH2和pair分别为H2和air集气腔压力,p1为PCB1的测量结果。

图4 RDE的压力曲线Fig.4 Pressure curves of RDE

由图4可得,在t1时刻,供气系统的电磁阀开启,air/H2分别通过环缝/小孔喷注进入燃烧室,集气腔压力在阀门开启的瞬间迅速上升,一段时间后,集气腔压力趋于稳定,说明实验系统内供气稳定。t2时刻,点火装置放电点火,发动机成功起爆并开始工作,RDW在圆盘形燃烧室内连续稳定地传播。t3时刻,供气系统停止供气,air及H2集气腔压力开始下降,但供气管路中剩余的气体维持爆震波继续传播了一段时间。t4时刻,管路中残余的H2耗尽,发动机熄火,t5时刻,排气过程基本结束。发动机的工作时间从t2到t4时刻约为0.16 s,大于设定的工作时间0.15 s,这主要是因为供气管路中的残余气体维持爆震波继续传播了约0.01 s。

2.2 燃烧室压力变化

以工况1为例,研究燃烧室内不同径向位置的压力及燃烧室稳压变化,如图5所示。其中,p1~p3分别代表传感器PCB1、PCB2、PCB3的测量结果,pc为燃烧室稳压,测压点位置如图2(b)所示。

图5 燃烧室内的压力变化Fig.5 Variation of pressure in the combustor

由图5可得,RDW起爆的开始阶段,压力不太稳定,压力峰值较小,一段时间后,爆震波传播趋于稳定,压力峰值变化较小,且峰值较高。供气系统关闭后,爆震波的压力值逐渐降低,最终熄灭。在发动机的整个工作过程中,燃烧室稳压一直上升,但上升的速率逐渐降低,最后有趋于稳定的趋势,直到供气系统关闭,燃烧室稳压开始下降。这与图4中集气腔内的压力变化趋势一致,出现上述现象的原因是:发动机的工作时间较短,燃烧室与集气腔之间还未完全建立动态平衡。

图6表示不同测量点处爆震波压力及传播速度的变化曲线。由图6可得,爆震波压力与传播速度随径向位置的变化而改变,越靠近外圆,爆震波的压力及速度越大,这主要是因为可燃气体从燃烧室外圆边界喷入,靠近外圆的可燃气体充足,爆震波强度较高,且外圆内凹曲面的收敛汇聚作用进一步增强了爆震波强度,使得越靠近喷注入口,爆震波压力越高。由图6(a)可得,爆震波在燃烧室内实现连续传播,但爆震波压力峰值并不稳定。靠近出口位置,由于侧向膨胀的影响,爆震波的压力峰值及传播速度变小,但传播频率基本不变,约为4.62 kHz。

图6 不同燃烧室径向位置的爆震波参数Fig.6 Detonation parameters in different radial positions of combustor

2.3 质量流率的影响

保持当量比1不变,改变air和H2的质量流率,研究反应物质量流率对RDW传播过程及爆震波参数的影响,每个实验工况的重复性实验不少于2次。

2.3.1 单波传播模态

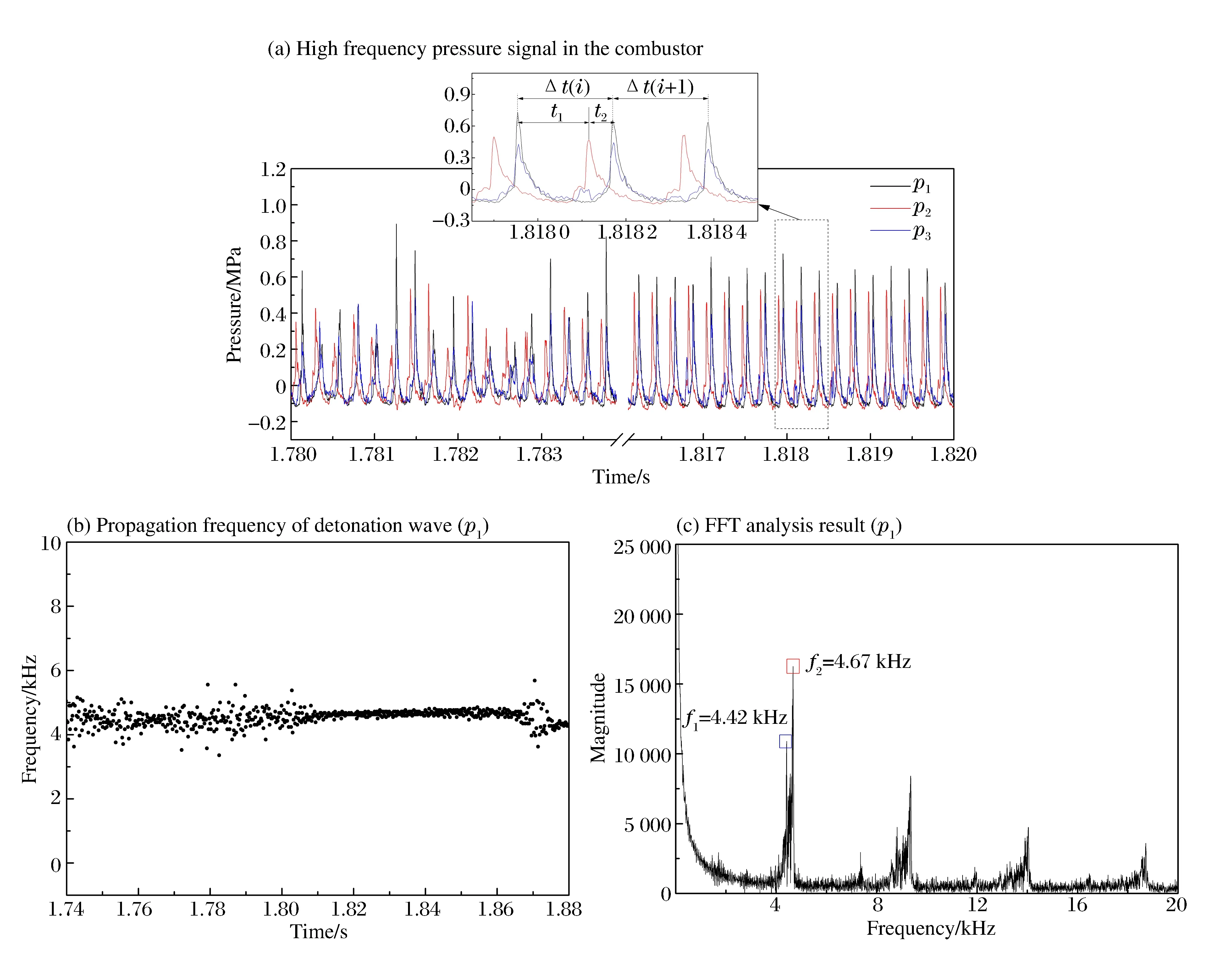

在本文实验模型下,保持当量比1不变,当反应物质量流率小于159.20 g/s时,RDW以单波模态稳定传播,选取单波模态传播的典型工况(工况2)进行分析,燃烧室不同位置的压力曲线如图7所示。

图7 单波传播模态下的RDW压力和频率分布Fig.7 Pressure and frequency of RDW in single-wave propagation mode

以PCB1采集的压力信号为例(图7(a)中黑色曲线),计算RDW的传播速度。如图7(a)中局部放大图所示,相邻两个压力尖峰之间的时间间隔为Δt(i),则该时间段内RDW的传播频率f(i)为:

f(i)=1/Δt(i)

(1)

旋转爆震波的传播速度为:

(2)

式中:dj为测压点的直径,N为旋转爆震波的波头数。

由公式(1)计算所得的爆震波传播频率随时间的变化曲线如图7(b)所示,由图可得,1.81 s之前,频率分布较为分散,在4~5 kHz之间波动,1.81 s之后,频率分布趋于稳定,平均值约为4.62 kHz,说明爆震波在实验的后半段传播更为稳定,这与燃烧室中的压力变化一致,如图7(a)所示,前半段的压力值不稳定,峰值有较大的波动,而后半段的压力峰值较稳定。这是因为:在爆震波建立的初始时刻,燃烧室与集气腔处于动态平衡的建立过程中,集气腔的压力处于上升阶段,压力不稳定,使得可燃气体的喷注过程不稳定,爆震过程也不稳定,频率波动较大。一段时间后,集气腔的压力趋于稳定,上升速度明显变缓,喷注过程趋于稳定,爆震过程较稳定,相应的频率分布也较为集中。

取图7(a)中p1的压力曲线进行快速傅里叶变换(FFT),结果如图7(c)所示,得到RDW的传播主频f2=4.67 kHz,这与图7(b)中RDW稳定传播段的平均频率吻合。在主频f2之前,还出现能量强度较弱的次主频f1,约为4.42 kHz,这主要是由前半段爆震波频率分布较为分散且较低所致。

综上所述,工况2下旋转爆震波的平均传播频率约为4.5 kHz,由公式(2)可得,旋转爆震波传播的平均速度约为1 442 m/s,RDW为单波传播模态。稳定传播时p1的平均压力峰值约为0.6 MPa,比用CEA计算得到的爆震波压力及速度的理论值小。这主要是因为实验发动机采用环缝/小孔喷注方式导致的能量亏损以及非预混喷注导致的掺混不均匀[25],使得爆震波的速度及压力较理论值低。且圆盘形燃烧室结构的收敛汇聚流道对爆震产物的排出也有一定影响,使得爆震产物在燃烧室内滞留的时间较长,导致产物与新鲜气体层的接触面上的缓燃增强,这也导致了一部分能量损失。流道阻塞比的存在使得爆震波高度较低,侧向膨胀进一步削弱爆震波强度。

2.3.2 双波传播模态

随着质量流率的增加,爆震波的传播模态也随之发生变化。当质量流率大于186.89 g/s时,RDW在圆盘形RDE中以双波模态传播,以工况9为例,研究RDW的双波传播模态。

由图8(f)的FFT分析可得,RDW的传播主频为8.59 kHz,由公式(2)计算得∅102 mm处爆震波的传播速度为1 376 m/s,以双波模态传播。由图8可得,RDW在双波模态下工作时,分为4个阶段:

(1)点火阶段:如图8(b)所示,起爆阶段,集气腔压力较低,反应物的实际质量流率较小,爆震波以单波模态传播,爆震波压力较高且不稳定,单波持续时间很短,经过一小段时间过渡后,集气腔压力上升并趋于稳定,反应物质量流率增大,爆震波转变为双波模态传播,爆震波的压力降低但幅值较稳定;

(2)稳定双波传播段:如图8(c)所示,两道爆震波对称分布,爆震波的压力峰值稳定,此段持续时间较短;

(3)不稳定双波段:如图8(d)所示,爆震波的压力峰值呈现强弱变化,且波系复杂。结合图8(a)分析,集气腔受燃烧室压力的影响而缓慢上升,喷注条件改变,爆震波虽仍以双波模态传播,但传播过程并不稳定,如图所示,A时刻爆震波强度较高,而B时刻爆震波强度较低甚至衰减为振荡燃烧,此段持续时间较长;

(4)熄火阶段:供气系统阀门关闭后,集气腔压力开始下降,供气管路中残余气体继续维持爆震波传播,不稳定双波传播转化为稳定双波传播。随着供气管路中反应物的消耗,集气腔压力继续下降,双波模态快速转变为单波模态传播,直至最后熄火。

图8(g)对p1进行短时傅里叶变换(STFT),得到爆震波的频率分布也分为四个阶段,与上述压力曲线的变化一致。双波的传播频率随时间有小幅度上升,与压力峰值的变化一致。

2.3.3 过渡态

当质量流率介于159.20~186.89 g/s之间时,RDW以单/双波混合模态传播,图9所示为工况8条件下,p1的FFT及STFT变换结果,从图中可得,该质量流率条件下,燃烧室中单、双波模态相互转化,且传播过程不太稳定。

2.3.4 爆震波参数

这主要是因为,双波传播模态下,新鲜反应物的填充时间缩短,爆震波高度较低,侧向膨胀影响较大,爆震波的强度相应降低,压力幅值较低。

2.4 当量比的影响

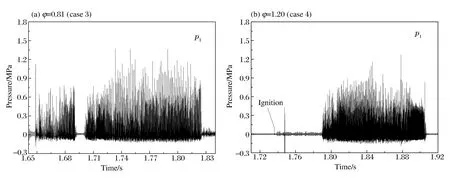

保证air的质量流率141.24 g/s不变,改变H2的质量流率,研究不同当量比φ对爆震波传播的影响,工况如表1所示。

图8 双波传播模态下的爆震波压力和频率分布Fig.8 Pressure and frequency of detonation wave in two-wave propagation mode

图9 单、双波混合传播模态下的爆震波频率分布Fig.9 Frequency of RDW in the transition mode (single/two-wave mode)

图10 质量流率对爆震波参数的影响Fig.10 Effect of mass flow rate on detonation parameters

图11 不同当量比下RDW的压力曲线分布(d=102 mm)Fig.11 Pressure distribution of RDW in different equivalence ratio(d=102 mm)

图11所示为不同当量比下爆震波的压力随时间的变化,并与同一质量流率,恰当量比工况(工况2,见图7)的结果对比分析。结果表明,φ=1时,爆震波的传播稳定且连续,压力曲线没有间断,而当φ偏离1时,起爆阶段爆震效果并不理想,压力曲线出现局部间断,或开始阶段起爆失败。这主要是因为偏离恰当量比的工况,反应物的混合效果较差,且开始阶段反应物的混合度较低,导致爆震效果较差。随着时间的推移,反应物的混合效果提高,爆震效果也相应提高,因此后半段仍能形成稳定爆震。

3 结 论

通过上述分析,本文得到的主要结论如下:

(1)实现了圆盘形RDE的成功起爆,得到了两种传播模态:单波传播模态和双波传播模态。发动机工作过程中,集气腔与燃烧室相互作用,集气腔压力一直上升,但上升速度逐渐变缓。燃烧室稳压有相同的变化趋势,稳定传播的RDW的压力峰值也随之上升。

(2)得到了圆盘形燃烧室内不同位置的压力变化曲线,爆震波压力与传播速度随径向位置的变化而改变,越靠近外圆,爆震波的压力峰值及传播速度越大,但传播频率基本不变,约为4.62 kHz。

(3)该圆盘结构下RDW的双波传播模态经历四个阶段:起爆阶段的单波传播段、稳定双波段、不稳定双波段、排气阶段转单波段。