新型压力机助力企业领跑工业4.0

文/秦剑,李逸,岳雨蒙·徐州锻压机床厂集团有限公司

”工业4.0”的概念,是以智能制造为主导的第四次工业革命,智能制造的基础是生产系统的数字化和网络化。随着《中国制造2025》实施的深入,在汽车、家电行业覆盖件冲压线使用上,对生产节拍和零件品质的制造标准要求越来越高,同时对连线的压力机和机械手也提出了更高要求。在用户市场需求的拉动下,一批与先进冲压工艺相配套的新型压力机应运而生,下文举例说明。

伺服机械压力机取代多连杆压力机——效益就是生命

在汽车、家电行业中,汽车车门等覆盖件、洗衣机箱体等钣金件的第一道浅拉伸工序以往多采用连杆机械压力机设备。近两年江阴和合肥两地新上的生产线,已开始采用设备成本较高的国产伺服机械压力机。

江阴富仁机件公司的洗衣机箱体冲压线,拉伸工序采用的是DPS4L-800E闭式四点伺服压力机(图1),其余设备是3台L36-250B框架式机械压力机。该生产线节拍7~8件/分,连线方式为独立机械手转序,伺服压力机工作台面尺寸为4200mm×2200mm、滑块工作行程400mm。

生产线上出现的这种设备升级换代主要源于伺服机械压力机的独特优势。例如伺服机械压力机的滑块行程可在零和最大行程之间任意设置,根据不同的模具可选择不同的行程,有效提高了生产效率。

另外,伺服机械压力机的滑块压力曲线、位移曲线、速度曲线可编程控制,针对不同零件材料的变形规律,可设计出相应的压力、速度曲线进行操作,有效降低了零件废品率。用户之所以选择伺服机械压力机,主要是基于单件生产成本效益的考虑。伺服机械压力机虽然购置成本高,但是生产线运行后因为每天的产量增加,废品率降低,折算到单个零件的制造成本反而下降了,经济效益提升。另外伺服机械压力机的全数字化控制系统,为智能车间、智能工厂的建设创造了有利条件。

图1 洗衣机箱体DPS4L-800E伺服机冲压线

车桥整体成形生产线方兴未艾——技术引领发展

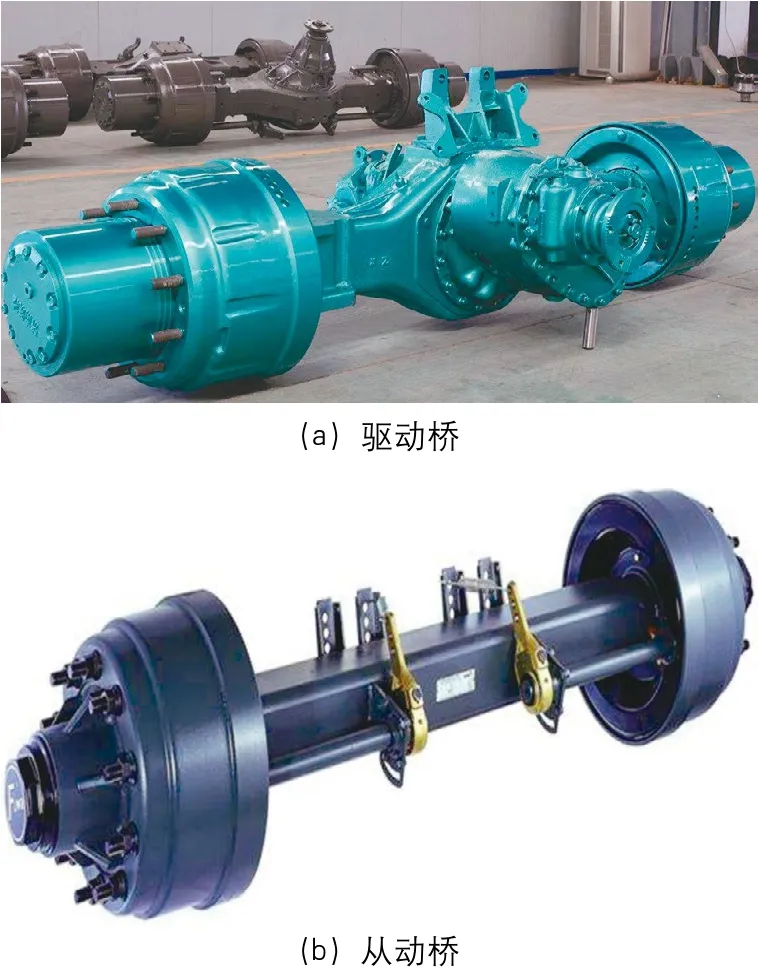

随着汽车工业的迅猛发展,汽车车桥的市场需求量激增。汽车车桥分为驱动桥和从动桥两种(图2)。随着技术进步,近年来汽车驱动桥的成形技术已进入了第四代,给产品品质和生产成本带来了重大的影响,同时也扩展了液压机专机的产品线。

图2 汽车驱动桥和从动桥

第一代桥壳产品——铸造桥壳

铸造桥壳(图3)采用球墨铸铁或高强度铸铁,整体铸造出中间琵琶形开口壳体与两侧变截面空心管体毛坯;机械加工后将其两端压入较长的半轴套管,并用螺栓或销轴固定。铸造桥壳的特点有:刚性好、减振性好,但耐冲击性能和强度较差、桥壳较重、不符合现代轻量化的主流,同时制造过程中产生的污染较严重,属于逐步淘汰产品。

图3 铸造桥壳

第二代桥壳产品——冲压焊接式桥壳

为了克服铸造式桥壳的弊端,国外工业发达国家在20世纪70年代成功开发出冲压焊接式桥壳(图4),并广泛应用于轻、中、重型商用车的制造中。该产品生产方法采用低碳合金钢厚板作原材料,在普通液压机上完成落料、弯曲工序,分别冲压成上半桥壳体、下半桥壳体;然后用CO2气体保护焊将二者组焊成桥壳本体(有时需焊上4个三角板镶块);经机械加工后,焊上加强环、后堵盖与半轴套管,从而得到冲压焊接式桥壳。

图4 冲压焊接式桥壳汽车车桥

该制造方法的特点有:制件质量轻,比同型号铸造式桥壳轻15%~20%,利于整车轻量化,可降低油耗、废品率,生产效率高,适于大批量生产。缺点有生产设备多、工装模具多、投资大、材料利用率较低、焊接工作量大。由于焊接变形,会导致桥壳抗疲劳性能降低。尤其是汽车在颠簸不平的路面行驶时,会因桥壳变形而导致其内部的半轴、齿轮等零件损坏,影响车桥传动性能,降低其使用寿命。

第三代桥壳产品——无缝钢管冷挤扩胀成形桥壳

无缝钢管冷挤扩胀成形技术,一般采用低碳合金结构钢(16MnL)热轧无缝钢管作原料。在液压专机上,先将管坯两端缩径,中间部分利用模具变形为方形管坯后,在管坯中央切割出异型预制孔,随后采用机械扩胀的方法进行整体桥壳成形。

该制造方法的优点有:⑴采用无缝钢管加工,材料利用率较高;二是两侧采用冷缩径成形,桥管两侧无焊缝,所成形的桥壳刚性好;⑵消除了两半桥壳的直焊缝,节省了直缝焊接的工作量。缺点有:⑴冷扩胀中央壳体时残留应力大,需采用整体热处理方法消除应力;⑵冷扩胀会产生局部开裂,废品率较高;⑶冷扩胀成形后形成更大的三角形开口,要焊上比冲压焊接桥壳时更大的三角板镶块,引起变形或残留应力;四是需要专门的成形工装模具,设备投资较大。

第四代、最新一代桥壳产品——整体热扩胀式桥壳

图5所示为整体热扩胀式桥壳,该方法需采用特定尺寸的管坯,其工艺顺序为第一次加热→管坯预成形→切割预制孔→第二次加热→完成热扩胀预成形→终成形扩胀→整形等。

图5 整体热扩胀式桥壳

该制造方法的优点有:采用整体热扩胀方法,相较于前三代技术降低了机械加工量,提高了制品刚度、产品的使用寿命。缺点有:成形扩胀与整形扩胀需多次成形,生产设备多、工装模具多,投资大,适用于大规模、成批量生产。

对于整体热扩胀式桥壳技术,现以徐锻集团为国内某厂提供的生产线为例进行说明。

整体桥壳成形技术主要包括以下工序:⑴下料。选用圆管形坯料,按照整体驱动桥壳体所需尺寸下料,切割工艺槽;⑵将坯料两端挤压成轴头;⑶推方。将紧邻轴头的坯料推方为方形管状(图6);⑷工件加热;⑸预扩孔。将加热后的工件中心孔进行预扩孔(图7);⑹终扩孔。将工件中心孔进行扩孔至最终尺寸;⑺整形:三角区部分整形及琵琶孔滚形;⑻校直。将工件整体校直,形成成品。

图6 缩颈、推方后工件

图7 预扩孔工序

整体桥壳成形技术使用了六台液压专机生产产品,分别包括:⑴XD-CQ-350/700挤压机,完成工件缩颈和推方工序;⑵XD-CQ-63/125预扩孔机,完成琵琶孔预扩孔工序:⑶XD-CQ-160/100终扩孔机,完成琵琶孔终扩孔工序;⑷XD-CQ-100滚型机,完成琵琶孔端面校平工序;⑸XD-CQ-160整形机,完成三角区整形工序;⑹XD-CQ-200/200校直机,完成了工件整体校直工序。

车桥产品成形技术引领液压专机的发展方向

上述四代汽车驱动桥壳的生产技术,除第一代铸造桥壳外,其余桥壳成形技术都依赖液压专机进行生产。究其原因主要是液压专机可根据桥壳成形工艺模具的变化,方便的进行设计制造,且成本较机械、伺服压力机低廉。

目前汽车车桥市场上,企业竞争已由品牌、质量、价格竞争演变为冲压工艺先进性的比拼。随着先进冲压工艺、模具的不断推陈出新,新型液压专机的开发将会呈现出“百花齐放”局面!

快速移模取料专用液压机——效率就是利润

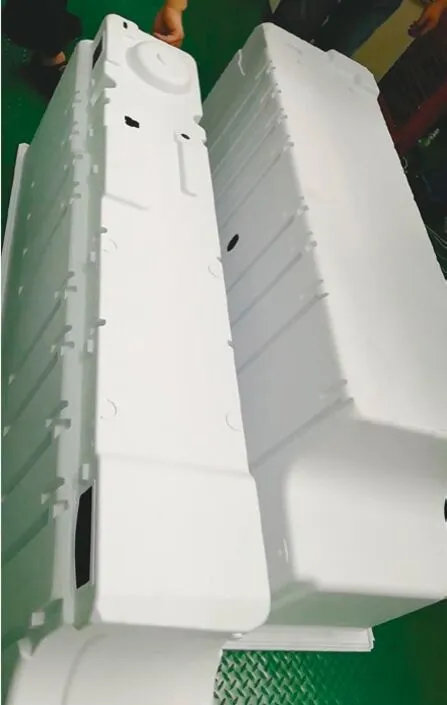

拿冰箱内胆来说(图8),其材质一般是ABS或HIPS。制作工艺通常采用“丙烯腈—丁二烯—苯乙烯”塑料挤出板材,然后进行真空热成形(凸模成形法),接下来切边冲孔。为提高生产效率、降低成本,冰箱生产厂家现要求将真空热成形、切边冲孔两道工艺组线生产。

图8 冰箱内胆

该生产线的难度为要保证54秒/件的生产节拍速度,前道真空热成形工序时间是54秒,决定了后道切边冲孔工序必须小于54秒。切边冲孔工序采用快速移模取料专用液压机,徐锻制造的YX34K-200Z快速移模取料专用液压机生产线已进入大批量生产阶段,其主要参数为:公称力2000kN,滑块行程90mm,开口高度2000mm,滑块快下和回程速度300mm/s、工作速度1030mm/s,移台(工作台)尺寸左右2680mm×前后1580mm,移台移出距离1700mm,移台重复定位精度±0.02mm。设备工作程序为:首先移台带着模具下模,快速从压力机机身内移出,上模留在滑块上;其次,由两个机械手先后执行下料、上料动作;接下来,移台带着模具下模,快速移入机身、到达合模位置;最后压力机滑块下行完成一次冲压,迅速回程。为保证54秒内的生产节拍,该专机每段程序分配的工作时间设置如表1所示。

表1 专机切边冲孔工步分配时间表

结束语

以上案例说明,伺服压力机取代多连杆冲床、整体成形车桥技术取代铸造和焊接车桥技术、以及快速移模取料专机取代原有液压机,新工艺、新技术的应用,对新型压力机的推出起到了巨大拉动作用。生产线连线的要求和智能化车间建设,又对压力机提出了新的功能要求。随着《中国制造2025》的深入,将会涌现出更多新型压力机助力“工业4.0”前行。