反吹法解决硫酸装置仪表露点腐蚀的探讨

张一晓,曹红艳,贾玉明

(中海油石化工程有限公司,山东青岛266101)

硫酸装置采用湿法制酸WSA工艺[1],主要包含酸性气燃烧、NOx去除、SO2氧化、气态硫酸冷凝、尾气处理等五个阶段。制酸主要反应为

由式(1)~(3)可以看出,过程气(燃烧炉出口至WSA冷凝器入口之间的工艺介质的统称)中的SO3和水蒸气结合生成硫酸蒸气,硫酸蒸气冷凝成硫酸液体所需要的最高温度称为露点温度。当管道或设备内壁温度低于硫酸的露点温度时,就会产生露点腐蚀。露点温度与SO3和水蒸气的体积分数有关,该体积分数值越高,露点温度越高,特别是在SO2转化器三段出口处,SO3的体积流量可达900 m3/h,对应的露点温度可达260℃。刚凝结出的高温冷凝酸对钢材具有极强的腐蚀性[2],腐蚀产物如金属硫酸盐容易造成管线的堵塞。因此,过程气压力(差压)测量如果采用普通取压管嘴、引压管线或法兰取压方案,都会在引压管或法兰端面产生露点腐蚀问题。采用反吹法测量过程气的压力是一种简便有效的方法。

反吹法是指通过吹扫管线向测量引压点通入一定量的稳压气体,一方面隔离过程测量介质与仪表的接触,另一方面使仪表测量压力与过程介质压力相同的方法。反吹法适用于黏稠、易结晶、含油固体颗粒或强腐蚀性等介质[3-4],广泛应用于催化裂化[5]、硫磺回收[6]、硫酸等石油化工装置。

本文主要介绍硫酸装置过程气压力反吹法测量的构成、反吹预热系统、反吹控制装置选型、变送器安装等,希望对同类工程设计有所帮助。

1 反吹法基本原理及构成

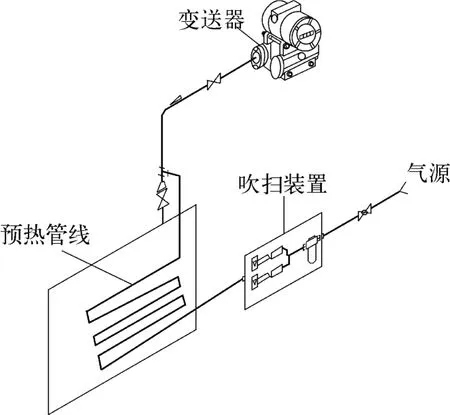

反吹控制装置通过恒流阀自动控制出口压力,使其跟随测量点过程气的压力变化而变化,并保持气体输出流量稳定。反吹法由反吹预热系统、测量管路、变送器、反吹控制装置、气源构成,硫酸装置反吹法测量构成如图1所示。

图1 硫酸装置反吹法测量构成示意

图2 反吹法预热安装示意

1.1 反吹预热系统

如前文所述,为避免露点腐蚀,过程气对温度有较严格的要求。反吹法测量压力可以很好地避免过程气与引压管的直接接触,但如果采用常温反吹风直接吹入工艺管道,则引入反吹风的地方容易形成“冷点”,吹入点附近的导压管及工艺管道很容易形成露点腐蚀,造成管道损坏、引压管堵塞,因而需要将反吹风预热。

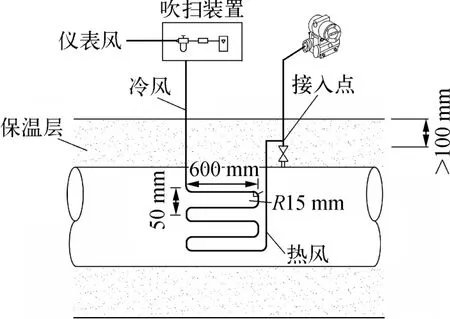

1.1.1 预热管的安装

预热方式为将输送反吹风的Tube管弯曲盘结在需要测量压力的工艺管道或设备表面,且与管道/设备紧密接触,然后连同管道/设备一起保温,反吹法预热安装示意如图2所示。每一段Tube管的长度约600 mm,间距约50 mm,与管道平行敷设。Tube管的弯曲应采用专用的手动弯管器,对于φ6的SS316材质的Tube管,弯曲半径不小于15 mm,且反吹风在引压管上的接入点必须在保温层以内,接入点距离保温层至少100 mm。埋入保温层内的Tube管的总长度需进行估算,以保证在接入点处的反吹风温度高于硫酸的露点温度。

1.1.2 预热Tube管长度估算

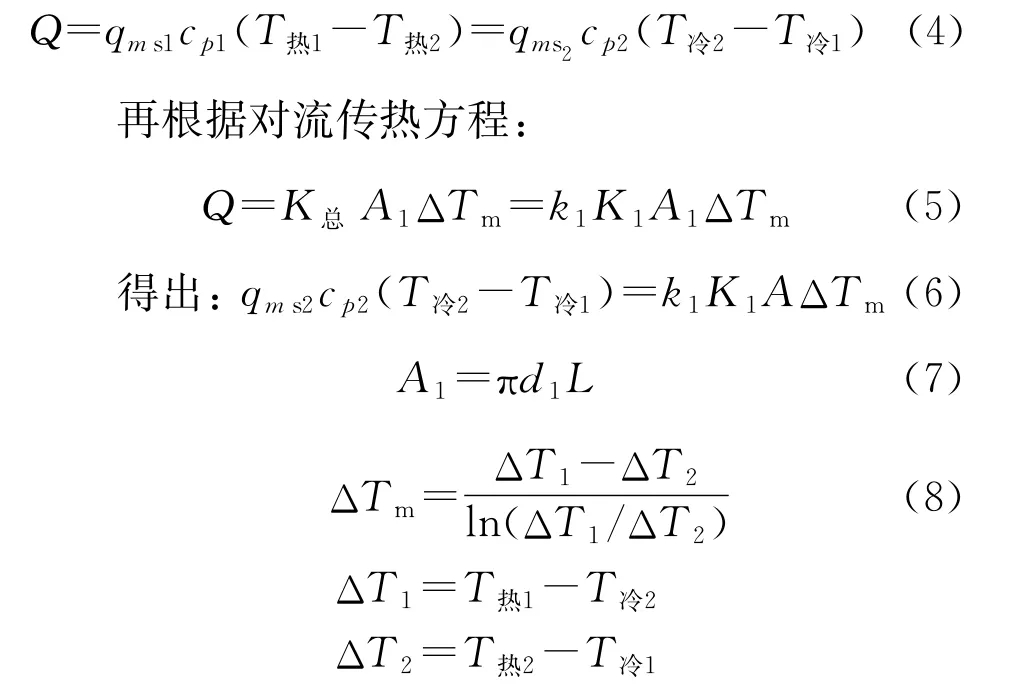

将反吹风Tube管的预热过程等效为换热器的对流传热过程,工艺管道中的过程气作为热流体与Tube管中的冷流体进行换热,根据热量平衡原理,即热流体释放的热量等于冷流体获得的热量[7]:

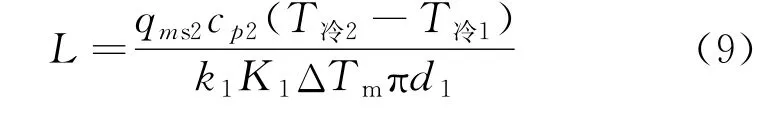

由式(5)~(8),最终可计算出Tube管的总长度:

式中:Q——单位时间内,从热流体取走的或加给冷流体的热量,kJ/s;cp1,cp2——热、冷流体的定压比热,kJ/(kg·K),通常可视为常数;qms1,qms2——热、冷 流 体 的 质 量 流 量,kg/s;T热1,T热2——热流体进、出口温度,K;T冷1,T冷2——冷流体进、出口温度,K;ΔTm——平均温度差,K;K总——修正的总传热系数,k W/(m2·K);K1——查表获得的总传热系数,k W/(m2·K);d1——Tube管外径,m;k1——修正系数,修正热量损失、污垢热阻等;L——Tube管总长度,m。

以上计算均基于保温层具有良好的绝热效果。

1.2 反吹控制装置

反吹控制装置由微小流量金属管浮子流量计、恒流控制阀、压力表、过滤减压器、截止阀、止回阀、安装面板等构成[8],当系统压力或负载变化时,可保持流量恒定。根据不同的应用场合,可分为单路、双路、多路反吹控制装置。该装置中恒流控制阀[9]是反吹控制装置的核心元件,作用是在压力波动情况下确保流量恒定。

1.3 反吹风气源及流量

反吹风应满足:与被测介质不发生化学反应;清洁、不含固体物质、不污染被测介质;无腐蚀性;流动性好;反吹风的加入不影响工艺生产过程的进程。对于过程气,选择仪表风进行反吹。对于一般气体压力测量,反吹风体积流量为0.03~0.14 m3/h[10]。

2 工程实例

某硫酸项目中,过程气的压力测量均采用反吹法,以SO2转化器三段出口压力测量为例:过程气温度为300℃,压力为5 k Pa,质量流量为30 783 kg/h,露点温度为260℃,工艺管道外径为1 300 mm,保温层厚度为300 mm。采用净化风作为反吹风,净化风流量为0.1 m3/h,常温,Tube管SS316,φ6×1。

2.1 反吹控制装置选型

反吹控制装置规格如下:

1)面板组合式,带安装面板,卡套连接方式,带连接件,材质SS316。

2)过程接口:入口、出口配卡套接头,接管外径6 mm。

3)控制精度:2.5%。

4)反吹控制装置包含:1台金属转子流量计,0~150 L/h;1台空气过滤减压器;1台压力调节器;配套提供截止阀、止回阀、压力表。

2.2 变送器安装

压力变送器的安装位置必须高于取压点,从压力、差压变送器到接入点的取压管须有8%的坡度,防止冷凝液在取压管线中聚集,如图1所示。

2.3 Tube管长度估算

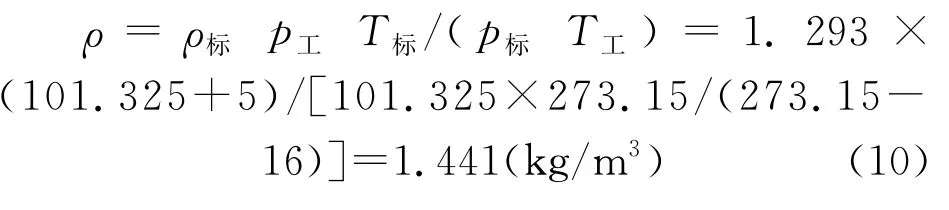

设环境温度为-16℃(极端工况),首先根据净化风的工况,将体积流量换算为净化风的质量流量qms2。在标准状况下,由气体状态方程可得工况下净化风密度:

式中:ρ标——净化风标况下密度,kg/m3,查表可得为1.293 kg/m3;p标,p工——净化风标况压力和工况压力,k Pa;T标,T工——净化风标况温度和工况温度,K。

则净化风的质量流量qms2=qVs2ρ=0.144 1 kg/h=4×10-5kg/s,其中qVs2为已知的体积流量。

根据式(4),由于qms1cp1≫qms2cp2,热流体的温度变化可忽略不计,则T热1=T热2=573.15 K(300 ℃),T冷1=257.15 K(-16 ℃),T冷2=533.15 K(260℃),由此可根据式(8)计算ΔTm=133.5 K。

查表 得 K1=12×10-3k W/m2,cp2=1.004 kJ/(kg·K)。根据工程经验,修正系数k1取0.2,用于修正热量损失、污垢热阻等因素。

最后,可根据式(9)计算Tube管的总长度L=1.84 m。

以上计算出的Tube管的长度为预热到露点温度的最低要求,实际敷设时,按照图2所示,至少弯曲4次,总长度应不小于3 m,以便预热到与过程气更接近的温度。

2.4 维 护

1)装置运行期间:监控压力测量值;定期检查转子流量计的流量是否处于正常范围内(100 L/h);检查保温的情况;检查是否泄漏。

2)停车期间:检查取压管线是否畅通,必要时进行清理;更换损坏的保温材料。

3 结束语

该硫酸装置建成开车后各反吹测量仪表运行良好,证明所设计的反吹法能够很好地解决硫酸装置过程气露点腐蚀问题。设计过程中要正确选型反吹控制装置、重视反吹风的预热及变送器的安装,确保测量正常。