U形渡槽造槽机预压试验

张逸军

(陕西省宝鸡峡引渭灌溉管理局,陕西 咸阳 712000)

1 工程概况

宝鸡峡灌区漆水河渡槽工程为改建工程,位于杨凌示范区东北3.5 km、宝鸡峡灌区塬下北干渠23 km+567 m处,控制下游灌溉面积80余万亩,渡槽设计流量为25.3 m3/s,加大流量为29 m3/s。新建渡槽为U形预应力钢筋混凝土梁式渡槽,单跨长30m,共14跨,渡槽全长420m,采用DZ30-320U形渡槽造槽机(移动模架)原位现浇。

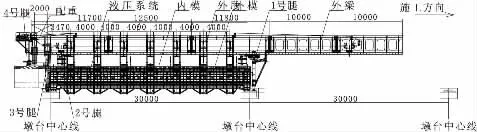

造槽机总体结构见图1,主要结构包括外梁系统、外模系统、外肋系统、内模系统、1号支腿、2号支腿、3号支腿、4号支腿、配重块、液压系统等。浇筑过程槽身混凝土重量传递如下:槽身混凝土重量→外模系统→外肋系统→外梁系统→1、3号腿→墩台顶。

图1 造槽机总装图

2 试验目的及方法

2.1 试验目的

为检验设备各部位联结的强度和稳定性,验证造槽机的安全性能和制造质量,在现场做预压试验,保证设备在后续施工过程中能够正常使用,确保施工安全。并且通过预压试验,消除设备非弹性变形,测算出施工过程中以及施工完成后造槽机的弹性变形,计算出设备预拱值,保证浇筑后渡槽底板高程满足设计拱度及比降要求。

2.2 试验方法

根据宝鸡峡灌区漆水河倒虹改建工程梁式渡槽的施工情况,本工程采用在外模板内堆放沙袋模拟槽体重量分布进行造槽机预压试验。在预压试验开始前,造槽机就位后,在主梁顶、外模两侧板顶和槽底沿纵向分别布置五个测点,位置分别为0 L、1/4 L、1/2 L、3/4 L、L。采用精密水准测量测点预压前、预压期、稳定期、卸载后的高程,算出模架总下沉量(预压期-稳定期),计算弹性变形量(卸载后-稳定期)和非弹性变形量(预压前-卸载后)。

3 预压试验

3.1 预压荷载

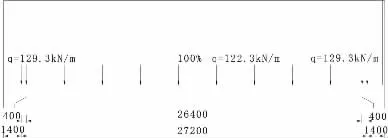

为总结造槽机在造槽工况下的变形量,加载重量需接近模架在造槽工况时的实际荷载。一跨现浇U形渡槽槽体重量为315.1 t;内模系统自重为61 t;浇筑混凝土时施工人员20人、震捣棒10台共2 t,另外槽身两端各1.4 m长槽体荷载直接由墩顶散模传至墩台上,两端重量为45 t。除去墩顶散模承载的槽体重量后,则施工总荷载为333.1 t。由于水利行业无造槽机方面现行技术标准,所以参照TB10303-2009(铁路桥涵工程施工安全技术规程)中规定,首次拼装的造槽机需要采用不小于1.2倍的施工总荷载进行预压,因此预压总荷载为399.7 t,预压时按400 t进行。堆载预压时采用沙袋模拟渡槽的重量分布,依分级分别按 133.3 t(40%)、266.7 t(80%)、333.3 t(100%)、400 t(120%)加载。纵槽向按照下图进行做预压试验,预压长度27.2 m,两端1.4 m荷载由槽墩支撑。100%荷载时,应力分布见图2。

图2 荷载应力分布图

3.2 试验准备

首先进行造槽机空载试验,空载试验前检查各部件安装正确,可靠,安全措施应齐全可靠,试验下列动作:

(1)拉线测量主梁轨底相对高程;操作外梁主支腿油缸,使外梁携带外模基本同步顶升150 mm,停15分钟;再拉线测量主梁的相对下沉量。然后分三次基本同步下落。

(2)外肋携带外模开启、闭合,确认外肋转铰同轴不卡滞。

(3)在以上动作中,要同步检查电、液、机部分是否正常。记录油压表的读数。

(4)检查槽机的平稳性、侧向稳定性,检查底模及与侧模的开合对接可靠,模板接合处间隙是否符合要求。

上述试验完成后,对设备进行检查,要求机构或构件没有损坏,连接处没有出现松动或损坏,如有情况变化,及时处理。

3.3 试验步骤

调整1、3#支腿液压缸的行程,使主框架的四角处于同一标高位置,再调整底模撑杆的高低,使外模处于线路纵坡为零时的浇注状态位置。堆载用砂经运输车拉运至现场后装袋,装载机配合造槽机吊钩调运到位,吊运时在沙袋与吊钩之间安装5t吊秤进行计量,按分级荷载分布均匀布设,吊装加载时模拟浇筑工况,从小里程向大里程方向进行。加载时采用分级加载方式:0→40%(静停1小时)→80%(静停1小时)→100%(静停1天)→120%(静停2小时),卸载时采用分级卸载方式:120%→100%(静停1小时)→80%(静停1小时)→40%(静停1小时)→0。分级加载及卸载时严格控制加载重量,按预先制定的方案和程序进行,在预压试验每个时段对各个观测点实测高程数据进行记录。

4 数据观测及统计分析

4.1 数据统计

经过对造槽机进行逐级预压,并对各级预压过程中造槽机各测点高程进行观测和记录,经过计算得出各点变形量,变形观测成果见表1。

4.2 数据分析

(1)主梁变形:主梁变形趋势理论计算变形趋势基本相符,各点变形与理论变形差值为0.4 mm~3.98 mm,从1/4 L、1/2 L、3/4 L变形值偏小分析,主梁刚度较原设计更大,两端0.063 L、0.937 L点变形偏大分析由于1、3#支腿的弹性变形造成。主梁最大变形为与中心断面,挠跨比35 mm/31.3 m=1/894<1/700,符合设计主梁刚度要求。

表1 变形观测成果表

主梁弹性变形、非弹性变形均衡属同步变形,与理论趋势相符,证明造槽机在主受力构件在预压状态下受力均匀,无明显缺陷断面,造槽机在浇筑使用时安全可靠的。

(2)外模变形:外模两侧顶部弹性、非弹性变形基本一致,其中弹性变形在同一断面上相差在2 mm以内,非弹性变形相差在3 mm以内。外模弹性变形较主梁普遍偏大,经分析主要由于外肋系统变形造成。根据造槽机受力形式,预压时两端0.063 L、0.937 L均处于悬挑状态,弹性变形偏大,结合1/4 L、1/2 L、3/4 L各点与主梁弹性变形差值,计算挑梁及外肋弹性变形值为5.2 mm,两端0.063 L、0.937 L因悬挑造成的挠度变形为6.8 mm、5.3 mm,在计算浇筑状态下挠时应去除。

(3)造槽机在120%超载预压过程中,进行了弹性及非弹性变形的观测及计算,并对造槽机各系统进行了检查。在预压过程中,造槽机未出现裂纹、永久变形、油漆剥落或对造槽机的性能与安全有影响的损坏,连接处无松动或损坏。

(4)根据观测数据分析,造槽机的弹性变形值在设计允许范围内,与理论趋势一致,主梁刚度满足设计要求;基本消除了造槽机的非弹性变形;验证了造槽机的强度,检验了设备各部位联结的强度和稳定性,检验了设计与制造质量,证明造槽机主梁及外模系统安全可靠,DZ30-320造槽机满足施工要求,可投入使用。

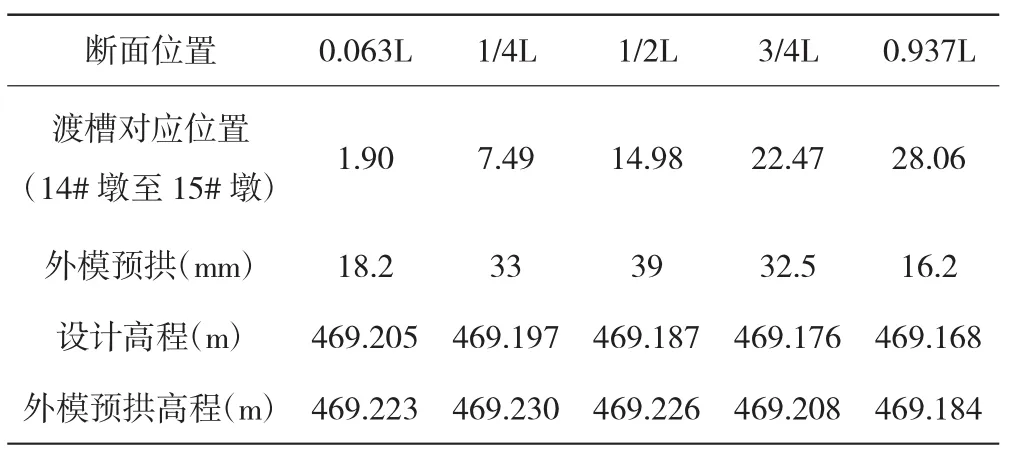

4.3 造槽机预拱度设置

根据预压试验数据分析及计算,外模预留拱度见表2。

表2 外模浇筑状态预留拱度

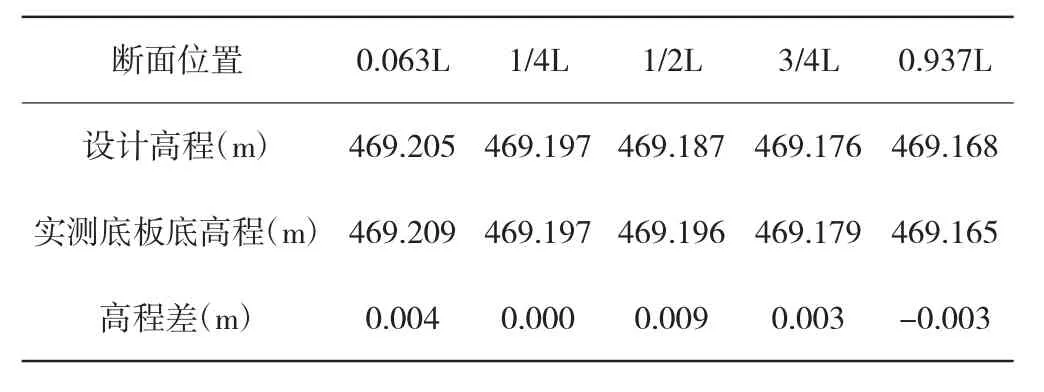

首跨浇筑后,对已成渡槽底板底部进行了复测,复测结果见表3。

表3 外模拆除后渡槽底板底部实测高程

拆模后实测数据显示,造槽机预压预留拱度是合理的,预压试验进行的较为成功。

5 结语

该工程为宝鸡峡灌区咽喉工程,工程的施工安全至关重要,渡槽槽身采用造槽机原位现浇施工,此施工工艺在西北地区水利行业为首次应用,工程难度大、技术新,进行浇筑前预压试验是必要的。

通过预压试验验证了造槽机设备自身的强度、刚度和安全性,计算出浇筑预留拱度,预压试验对于保证现浇渡槽的施工质量和控制渡槽比降作用重大,必须认真对待,真正组织,制订合理的预压方案并予以实施。为保证预压试验质量,使试验结果真正起到指导施工作用,预压过程中还应注意:①合理布置观测点,精心测量变形数据,认真整理分析,对于和理论计算值有偏差的数据要分析原因,消除影响。②在造槽机预压试验中,应模拟施工过程的荷载进行加载,确定合理荷载重量、加载顺序、荷载分布和分级。③由预压试验得出的预拱度数据是模拟槽身荷载的成果,施工过程中必须结合施工实际情况逐步调整和优化,保证预拱度的设置满足设计要求。