天然脂肪酸甲酯氢化工艺设计浅析

崔静雅

(中国中轻国际工程有限公司,北京,100026)

1 引 言

脂肪醇是生产表面活性剂、增塑剂、增溶剂、润滑剂等一系列精细化工产品的重要原料,利用其分子结构中的羟基官能团,可以与多种化合物进行反应得到应用广泛的脂肪醇衍生物,有“工业味精”之称。全世界脂肪醇的总消费量在250万吨/年左右[1]。按制备原料的不同,脂肪醇合成方法可以分为两类:由天然油脂合成得到的天然脂肪醇和通过石油路线得到的合成脂肪醇。最初脂肪醇主要由猪油、椰子油等天然油脂加氢制得,随着石油工业的发展,合成脂肪醇的比例越来越高,到20世纪末,天然脂肪醇与合成脂肪醇的比例大约达到1∶1。近年来,由于石油原料价格持续上涨,以烯烃为原料的合成脂肪醇产业发展陷入停滞,合成脂肪醇的比例有所回落,加上亚洲和美洲地区对脂肪醇的需求增加以及消费者对天然原料脂肪醇的偏好,天然脂肪醇产业发展势头逐渐强劲起来,生产规模不断扩大,天然醇与合成醇产能的比例将从20世纪末的4.9∶5.1增长到5.5∶4.5,甚至6∶4[1]。而目前国内,由于天然原料脂肪醇的高度安全感而更受到消费者欢迎,基本全部脂肪醇生产企业都以生产天然脂肪醇及其衍生物为主。

2 年产5万吨脂肪醇项目氢化工艺设计

2.1 主要工艺流程简介

某公司年产5万吨脂肪醇项目采用汉高工艺对脂肪酸甲酯进行加氢。首先是天然油脂和甲醇在高温和催化剂的作用下进行酯交换得到脂肪酸甲酯。为了提高产品质量,增加了甲酯脱羰工段。经过脱羰的甲酯和甲醇按10∶1混合与加热后的氢气按氢酯比为10000进入固定床反应器,温度在260℃~300℃,压力在20~30MPa,以Cu-Zn为催化剂的条件下进行氢化反应,生成物为粗脂肪醇和甲醇,然后进入甲醇回收工段,在此分离出甲醇,部分返回甲酯车间用于酯化,另一部分甲醇返回到混合器与甲酯混合作为原料继续氢化,粗脂肪醇进行蒸馏后得到产品。作为加氢原料的脂肪酸酯有脂肪酸甲酯、乙酯和丁酯,而使用最多的则是脂肪酸甲酯,因为甲醇分子质量小,价格便宜,反应器利用率高,易于分离,而且生成的甲醇经回收还可循环利用。该条件加氢条件温和,不存在酸腐蚀问题,可回收甘油,且脂肪醇的收率较高,现在脂肪醇生产的企业大部分都会采用此工艺流程[2]。

2.2 氢化工艺计算

2.2.1 计算依据及流程方块示意图

车间工作时间:300天/年,每天24小时

甲酯:60000t/年=8333kg/h,比重为0.9

甲醇:按甲酯进料量的10%计

酯氢比:10000~15000,本文中计算取值10000(体积比)

空速:0.25m3/h ~0.6m3/h,本文中计算取值0.6m3/h

操作压力:26.5MPa

反应温度:260~300℃

反应转化:98%

催化剂:Cu-Zn二元催化剂

2.2.2 物料平衡计算

温度参数见图1工艺流程方块示意图所示。

2.2.3 设备热平衡计算

2.2.3.1 热交换器 I

用反应器出来的产物粗脂肪醇加热氢气,原料氢气经过此换热器后要求从60℃提高到190℃,则换热量为:

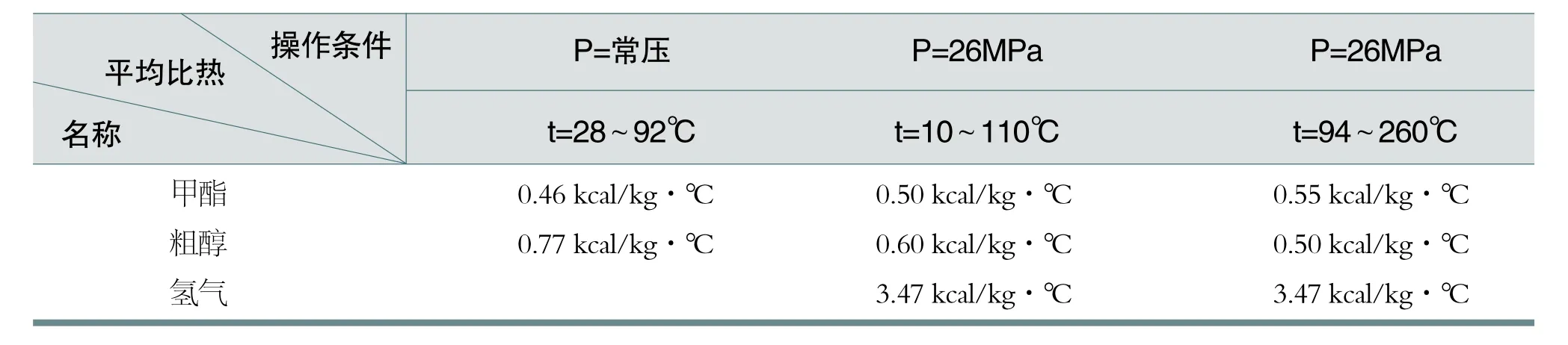

表1 操作条件下这种物料的平均比热

图1 工艺流程方块示意图

t13(出换热器的氢化产物的温度)确定:

由热平衡得Q1=(GH2×CH2+ G酯×C酯)×(t12-t13)

即:3602434.632 = (8651.38×3.47+8333×0.5)×(230- t13)

故:t13=124.6℃

2.2.3.2 热交换器 II

经过一次换热的粗脂肪醇加热原料甲酯,原料甲酯经过此换热器后要求从60℃提高到120℃,则换热量为:

t14(出换热器的氢化产物的温度)确定:

由热平衡得 Q2 = (GH2×CH2+G酯×C酯)×(t12-t13)

即:274989 = (8651.38×3.47+8333×0.5)×(124.6- t14)

故:t14=116.6℃

2.2.3.3 氢气加热器

用导热油加热经换热器的原料氢气,氢气经过此换热器后要求从180℃提高到230℃,则换热量为:

G油(出换热器的氢化产物的温度)确定:

导热油比热容取0.667 kcal/kg℃,导热油的温度从285℃降到275℃。

由热平衡得 Q3= (G油×C油)×(t6-t5)

即:432569 = (G油×0.667)×(285- 275)

故:G油= 64852.9 kg/h=64.9 t/h

2.2.3.4 粗醇冷却器

用冷却水冷却经换热后的氢化产物,粗醇经过此换热器后要求从114.6℃降低到70℃,则换热量为:

主要结构尺寸:

催化剂体积确定后,反应器的主要结构尺寸决定于催化剂层的高径比。

反应器高径比即为反应器筒体长度与直径的比值。适宜的高径比,有利于物料与催化剂的接触效率,有利于物料的分布均匀与压降,以及反应器床

G水(出换热器的氢化产物的温度)确定:

水比热容取1 kcal/kg℃,冷却水的温度从60℃降到40℃。

由热平衡得Q4 = (G水×C水) ×(t17-t16)

即:1593104.349 = (G水×1)×(60-40)

故:G水= 79655.22 kg/h≈80 t/h

2.2.4 主要设备计算及选型

2.2.4.1 氢化反应器

催化剂体积按甲酯处理量8333kg/h计算(折甲酯体积为9.69m3/h):

空速0.6m3/h

则需催化剂体积为层反应热的利用,由于反应器高径比与反应器的结构型式、催化剂类型和生产工艺有直接的关系。因此,确定适宜的反应器高径比,是决定反应器合适的催化剂藏量及反应效果和制造费用的必然条件。高径比适宜取值为6~12。

内件内直径的确定(催化剂层高取14m):

计算后,内件高径比为11.7,在高径比的适宜范围内。由此可知,内件内径可取1.2m,催化剂层高度可取14m。

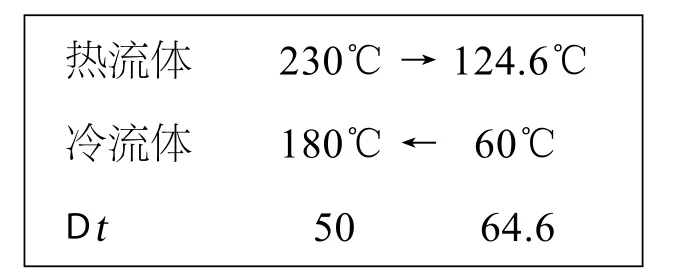

2.2.4.2 热交换器 I

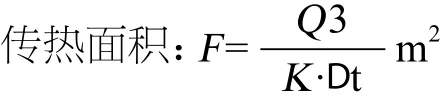

式中Q1=3602434.632kcal/h(根据热平衡计算)。

油脂与气体热交换时,K一般选取80~150 kcal/m2·h·℃,根据实践经验,本文中取100 kcal/m2·h·℃。

结构形式:列管式换热器,单程,逆流,管程走粗脂肪醇,壳程走氢气。

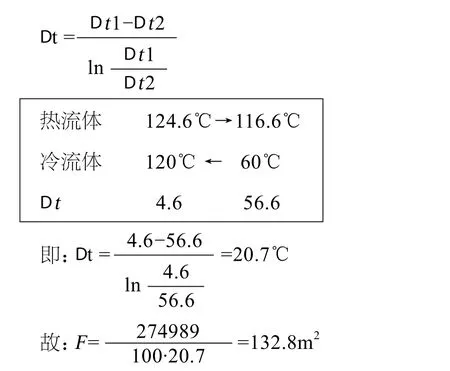

2.2.4.3 热交换器 II

式中Q2=274989kcal/h(根据热平衡计算)。

油脂热交换时,K一般选取100~300kcal /m2·h·℃,根据实践经验,本文中取100 kcal/m2·h·℃。

结构形式:列管式换热器,单程,逆流,管程走粗脂肪醇,壳程走甲酯。

2.2.4.4 氢气加热器

式中Q3=432569kcal/h(根据热平衡计算)。

气体加热时,K一般选取30~240 kcal /m2·h·℃,根据实践经验,本文中取100 kcal/m2·h·℃。

结构形式:U型管式换热器,双程,管程走氢气。

2.2.4.5 粗醇冷却器

式中Q4=1593104.349kcal/h(根据热平衡计算)。

油脂冷却时,K一般选取24~370kcal /m2·h·℃,根据实践经验,本文中取100 kcal/m2·h·℃。

结构形式:列管式换热器,单程,管程走粗脂肪醇。

2.2.4.6 氢化工艺主要设备选型

根据以上对年产5万吨脂肪醇的氢化工艺流程的分析与设计,以热量平衡和物料平衡为基础,对主要设备进行了选型,见表2设备选型一览表。

表2 设备选型一览表

3 结语

本文中仅以国内某厂年产5万吨脂肪醇项目为例,对改进的脂肪酸甲酯高压加氢工艺进行了简要的计算和介绍。该工艺设计降低了氢酯比,减少了循环氢气的使用量,从而降低了循环氢气压缩机的功率,大大降低了能耗。本工艺还利用氢化产物的高热量去加热氢气和甲酯,既减少了加热原料的能耗,也减少了要降低氢化产物的能耗,做到了热量的高效利用,避免能源浪费,同时节能减排。