低压聚乙烯装置C线风送控制系统更新

宋光伟

(大庆石化公司塑料厂机动科,黑龙江 大庆 163714)

某石化公司塑料厂低压聚乙烯装置C线于1999年8月建成投产,近几年,低压C线风送的SⅠEMENS S5 PLC系统多次出现通讯不畅故障。同时,风送的输送系统工艺设备改造后,控制系统应用程序存在缺陷,多次出现无法进行顺序控制的故障。由于设计问题现场许多阀位指示在PLC内假指示,无法体现现场的实际情况;现场一些风机的报警联锁没有引入PLC中,联锁动作时无法准确判断报警点,给问题的查找带来了不便,且西门子公司已经将S5系列PLC淘汰,全面停止S5系列产品的生产,于2010年后停止所有型号备件供应,一旦系统卡件损坏,将造成装置停车,严重威胁低压装置C线的平稳生产,属于重大的设备隐患。

1 控制系统现状及系统更新目的

1.1 控制系统现状

某石化塑料厂低压聚乙烯装置C线风送控制系统SⅠEMENS S5 PLC,1999年8月投用,系统包括4个机柜,1个工程师站,1个操作站,Ⅰ/O点369点,10幅流程图。

更新后采用HONEYWELL TPS(R680)系统,系统包括5个控制站,8个操作站机,1个工程师站,Ⅰ/O点369点,10幅流程图。系统配置如图1所示。

1.2 系统更新目的

图1 HONEYWELL TPS系统配置图

考虑到装置的重要性和安全性,某石化公司决定对塑料厂低压聚乙烯装置C线风送控制系统SⅠEMENS S5 PLC进行更新改造,更新为HONEYWELL TPS系统,将风送及颗粒料仓控制系统SⅠEMENS S5 PLC系统内的程序移到HONEYWELL TPS系统的HPM控制站内,并入原低压C线主装置DCS控制系统(HONEYWELL TPS系统)。研究和开发出一套具备科学性、准确性和安全性的控制系统,使整套生产装置控制更完整,前后工段衔接更顺畅,操作和维护更简便。

2 系统更新技术要求

2.1 系统硬件要求

新控制系统由1个机柜、1台操作站组成,要求新系统必须能与C线DCS系统并网。具体要求如下:

(1)新系统维持原逻辑功能不变。

(2)系统Ⅰ/O点总数为369点,包括261个DⅠ点,95个DO点,13个AⅠ点。更新后的系统包括1个冗余控制站、1台操作站,新系统能与C线DCS系统并网,并网通过NⅠM25/26节点实现。

(3)原控制系统中的安全继电器、接触器、转换器、安全栅、继电器、空开全部更新,包括安全栅13台、转换器40台、接触器23台、继电器141台、空开38个、零速度检测转换器7个、开关按钮9个、时间继电器3个。

(4)控制器应具备快速控制能力,从信号输入经过PⅠD控制运算,到信号输出的累积时间应在50 ms以内。控制器能按功能块或控制回路分别设置控制扫描周期时间。

(5)Ⅰ/O卡的隔离方式应为各通道间相互隔离。

(6)各类卡件至少为0.1%精度的产品;D/A、A/D转换为16位分辨率。

(7)AO卡的通道数不应多于每卡16通道;控制、测量用AⅠ卡的通道数均不应多于每卡16通道;温度信号(T/C,RTD)输入卡的通道数不应多于每卡32通道; 用于联锁、顺控的DⅠ卡的通道数不应多于16通道,其他用途DⅠ卡的通道数不应多于32通道;DO卡的通道数不应多于16通道;测量用脉冲输入卡的通道数不超过 8点。

(8)DCS应具备为现场24 V用电仪表供电能力。

(9)智能Ⅰ/O卡要求:接受4~20 mA模拟信号叠加HART通讯协议的信号。

2.2 系统软件要求

(1)DCS具备连续过程控制、批量控制、逻辑和顺序控制的功能。软件标准功能包括:气体、水蒸气流量测量的温度、压力补偿;非线性控制;以及其他成熟的、定型的过程控制软件。

(2)系统总技术要求DCS必须配备全套的组态软件、过程控制软件、过程检测软件和操作软件。

(3)DCS配备用于保存过程数据记录的软件。

(4)DCS配备PⅠD参数自整定功能。

(5)仪表位号允许长度不得少于15位。

(6)操作站、工程师站都具有操作记录查询功能。

(7)工程师站应配备通用的高级语言、数据库管理系统、电子表格、网络管理软件等应用软件及工具软件。

(8)组态软件必须具备在线修改和下装组态数据的功能,具备在线增加Ⅰ/O卡件功能。

(9)DCS配备生产报表软件。

(10)操作站中流程图画面汉化、位号具有汉字注释功能。

3 系统更新工作难点

3.1 程序解读转换

低压聚乙烯装置C线风送原使用SⅠEMENS S5 PLC系统,由于无原有程序逻辑,需要解读现有程序来实现HONEYWELL TPS系统组态。

3.1.1 程序导出

将现有PLC系统中ⅠO分配,梯形图,顺序控制语言,功能块逻辑导出为可读文件。并跟原系统进行比对是否有遗漏。

3.1.2 程序解读

为确保程序的顺利解读,需了解工艺过程。根据工艺过程将程序分为四个工段进行解读,分别为粉末工段,进料工段,掺合工段,送料工段。

(1)了解系统的执行顺序。解读过程根据系统的执行顺序OB,FB,PB进行,程序解读由易到难。

(2)对每一条语句分析其代表的含义,确定是系统信息还是工艺逻辑。

① 系统信息确定在系统中实现的功能。

② 工艺逻辑确定工艺过程并记录。

(3)了解各个功能块的功能,根据S5程序语言描述出功能块的作用。

(4)根据顺序控制语言编写的每一条语句的含义并结合流程,理清楚整个逻辑过程。

(5)根据流程画面和系统设置,清楚系统操作过程及工艺需要的功能。

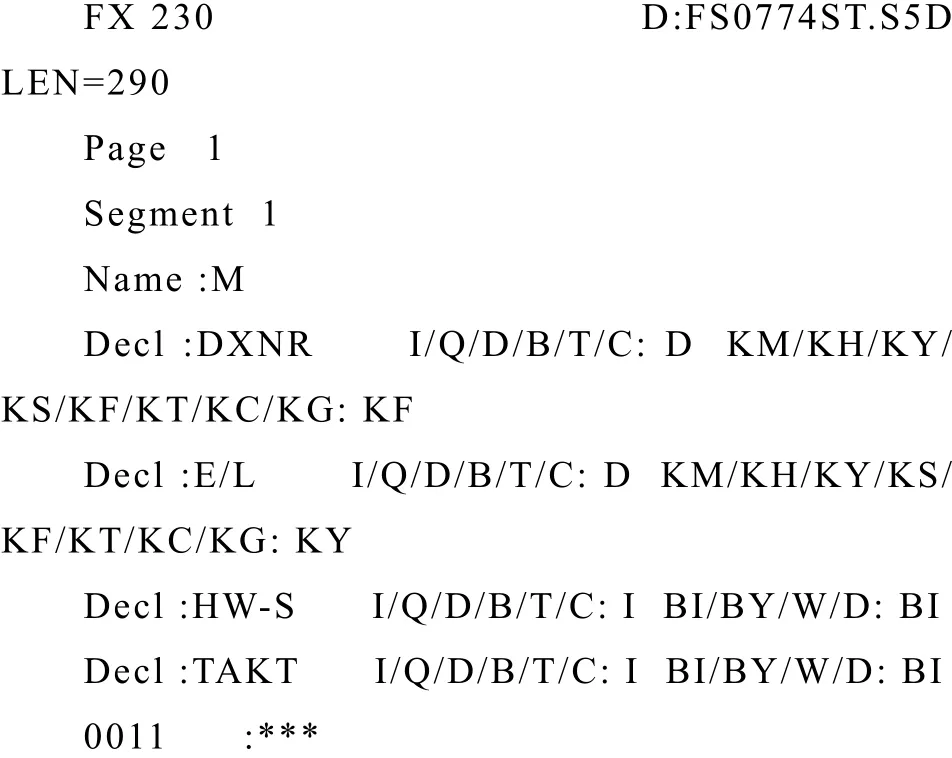

例如FX230 用16位字节定义,如图2所示。

图 2 SⅠEMENS S5 程序语句

上述语句表为原S5程序中功能块的程序设计,通过对逻辑分析简化后FX230的功能描述为:单DⅠ,单DO,9位为信号开,8位为信号关,关信号优先(RS触发器)。开命令触发,开回讯2 s未回来显示故障;关命令触发,关回讯2 s未回来显示故障。故障恢复,故障可被复位。

3.1.3 程序转换

PLC系统与霍尼韦尔TPS系统有很大的差异,转换程序实现用TPS系统实现PLC系统的功能,需要:

(1)根据解读程序的梯形图转换成适合TPS系统的逻辑关系形成电子文件。

(2)顺序控制根据转换成CL 语言模式电子文件。

(3)功能块使用逻辑点实现电子文件。

注意在实现过程中结合TPS系统的特点考虑时序等问题。

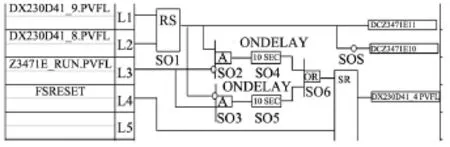

例如:将图2的S5程序语句表用TPS逻辑结构实现比较简化,逻辑图如图3所示。

3.2 组态

3.2.1 系统硬件资源配置组态

(1)控制系配置组态包括:系统构成、操作站、控制站等设备的配置信息组态。

(2)系统构成组态是定义系统中各设备的名称、注释、类型、ⅠP地址等。

图3 TPS系统逻辑图

(3)控制站的配置组态包括确定各控制站的启动条件、电源故障诊断时间、扫描周期、容量以及Ⅰ/O卡件的分配等等。

(4)操作站的配置,要确定每个操作员站的站号,每站的工作分配(操作组分配),还有每个操作员站的操作、报警优先级确定等。

3.2.2 点组态

根据Ⅰ/O点组态设计,完成点的组态,一般分为两部分:过程点和内部点的组态。过程点为实际Ⅰ/O点;内部点是系统在生成控制回路时所形成的中间量,有的是为了各种计算和复杂控制定义的。点组态是通过控制系统提供的组态工具将《Ⅰ/O点监控数据表》中的所有内容输入控制系统,然后形成数据库。

3.2.3 控制回路组态

控制回路组态往往是控制系统组态中最为复杂、难度也最大的部分。在控制回路组态时,仔细阅读控制系统组态使用说明书,确切理解每个算法模块的用途及模块中的每个参数的含义,特别是对于那些复杂模块。然后根据回路图,完成各简单回路、复杂回路的组态,要确认回路连接的正确性。

3.2.4 逻辑控制组态

根据联锁逻辑组态设计,并用逻辑块等方式进行组态;逻辑组态应尽量减少中间变量、避免互相传递,在实现逻辑功能的基础上尽量减化逻辑。

3.2.5 流程图画面组态

根据工艺流程PⅠ图完成流程图画面的组态。将工艺的实际罐的动态液位、转动设备的运行状态、阀门状态、操作软键、仪表回路等表述完整。

3.2.6 操作员功能组态

操作员功能组态包括功能键、控制分组、趋势分组、总貌画面等等,根据工艺技术人员要求进行组态,将确认后的内容输入控制系统,一般在系统投用前还要进行修改和增加。

3.2.7 历史数据库组态

控制系统的历史数据存储一般用于趋势显示、事故分析、报表运算等。历史数据通常占用很大的系统资源,特别是存储频率较快,若数据点多的话,会给系统增加较大的负担。

3.2.8 组态检查

根据设计图纸认真检查、核对所组态内容,确认并修改完善。

3.3.9 组态测试

由于塑料厂低压C线风送改造项目整个组态内容是根据原控制系统解读,而来程序解读困难,同时霍尼韦尔系统与西门子PLCS5系统在功能实现上有很大的不同,因此提前在实验装置上对解读的程序进行组态并进行逻辑测试和功能实现测试。保证组态程序的正确和功能的完整性,确保系统更新的顺利实施。

4 系统更新的创新科学价值及更新成效

4.1 创新科学价值

结合我国国情研发出具有自主知识产权的控制系统技术,建立符合生产管理需要、基于密相气力输送技术的风送及颗粒料仓控制系统,而进行的这次控制系统更新具有以下几点创新科学价值:

(1)科学性:通过深入分析和研究,构建合理的应用程序架构,优化软件设计,使整套控制系统更具科学性。

(2)准确性:根据生产装置的实际需要,优化应用程序结构,并依据不同的设备自定义不同的功能块,保证对生产设备进行准确控制。

(3)安全性:系统设计分为立即停车和顺序停车两种方式,确保在任何紧急情况下,都能将装置停下来,以保证人身安全和设备安全。

(4)简易性:系统设计自动化程度高,整个风送系统的启停、换向阀的换向均采用自动控制,从而大大节省了劳动力,简化操作步骤,降低操作错误几率。

(5)可扩性:可以单独在一个工厂运行,也可以扩展至整个石化公司的类似装置,实现全系统的标准化统一管理和监控。

4.2 系统更新成效

系统更新后实现了生产装置平稳操作,减少非计划停车次数。充分体现系统操作的简便性、联锁的安全性、自动化控制的精确性和快速性。帮助现场操作和维护人员及时发现问题,直接保障安全生产,提高装置安全生产和维护管理水平。