椒江医药化工园区转型升级前后废气减排调查研究

林 骏,林娇红

(台州市环境科学设计研究院,浙江 台州 318000)

1 引言

医药化工产业是椒江的支柱产业之一,椒江医化园区经过10余年的发展,园区已成为省级开发区,为椒江区乃至台州市的经济社会发展做出了突出贡献。然而,快速发展也带来了严重的环境污染。2004年,该区域被列为全省11个省级环境保护重点监管区之一。为降低该园区对周边环境的影响,椒江区及台州市相关职能部门对该园区进行了一系列的环境污染专项治理,但随着时间的推移,区块不断地发展,新的环境污染问题又开始出现,使该区块的整治工作陷入“整治-反弹-再整治-再反弹”的怪圈之中,一直都无法彻底解决环境污染问题。尤其是该园区的废气污染,长期困扰着椒江主城区人民的正常生活。

为更精确地掌握椒江医化园区的废气污染问题,降低其对周边环境的影响,有必要对其废气排放情况进行调查分析。鉴于此,本研究通过现场调查、资料查阅和物料核算的方式对园区的废气排放情况进行分析;通过对园区内实施一系列的升级转型措施后,对转型升级后大气污染物排放量进行调查统计,以期为该园区今后进行更全面、更有效的污染整治方案提供支撑。

2 调查与分析方法

2.1 调查对象

通过现场踏勘、发放调查表等方式了解医化园区所有涉污企业的产品产量,原辅材料的年耗、单耗及三废处理情况。根据有机溶剂的单耗及年耗、操作环境、污染物质的特性、废气处理装置的处理效果、固废产生量等,核算出排放到大气中的主要污染物质总量。受调查企业涵盖园区内所有的医化企业,相关位置分布如图1所示。

2.2 转型升级前有机废气排放量调查

从现场调研情况来看,医化园区的废气污染源发生在储运、装卸、投料、反应、精制、烘干、废料回收等整个生产过程,排放量取决于污染物的理化性质如沸点、亨利系数等,外界的条件如温度、浓度、生产管理水平、生产装备水平、生产工艺、环保设施装备水平也会对废气的排放产生影响。废气产生的部位有冷凝、抽真空、压滤和甩滤、卸料和投料、烘干、污水处理、固废存放、反应釜排气、储罐的呼吸气、暴露在空气中的挥发性物质的自由挥发,以及事故性排放等。医化园区内产生的废气污染物主要有以下四类:酸性废气,如二氧化硫、氮氧化物、氯化氢、溴化氢、单质溴、醋酸等;碱性废气,如氨等;挥发性溶剂,如苯系物、二氯甲烷、乙酸乙酯、甲苯、丙酮等;发酵过程的产酸气、发酵液的提取、精制等后处理过程产生的臭气[1~3]。

图1 受调查企业位置分布

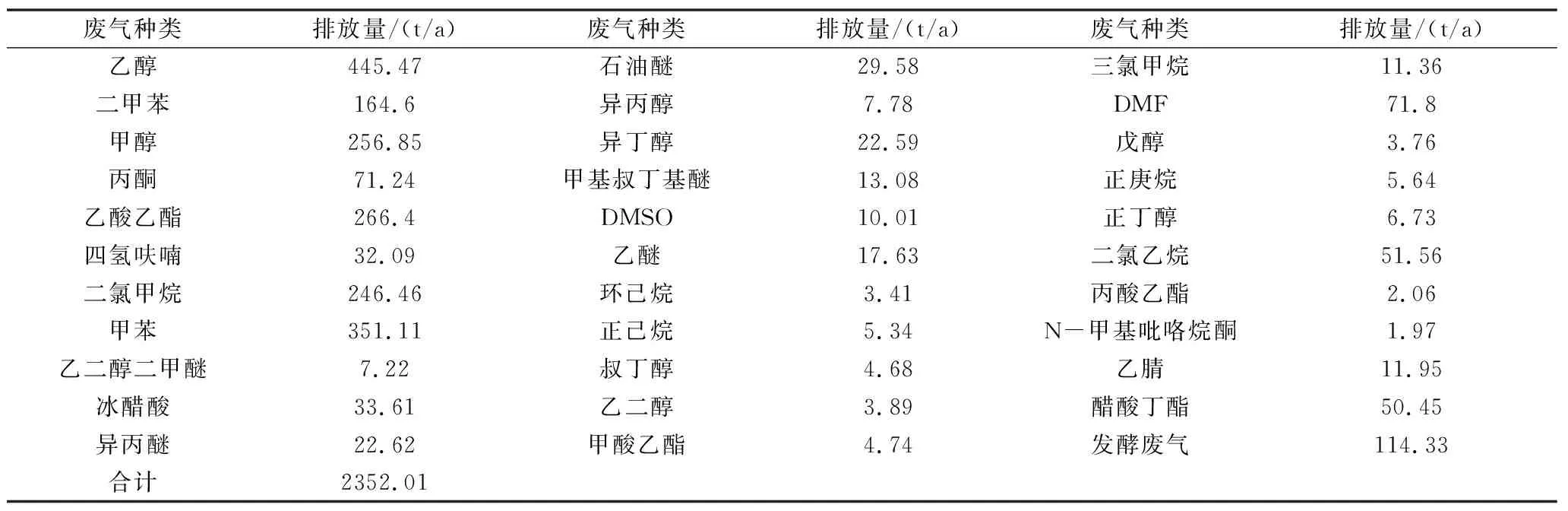

根据现场调查和物料核算,转型升级前医化园区主要有机废气的排放量如表1所示。转型前,医化园区排放的主要有机废气(排放量>50 t/a)包括乙醇、二甲苯、甲醇、丙酮、乙酸乙酯、二氯甲烷、甲苯、二氯乙烷和发酵废气,各种废气的总排放量达2352.01 t/a,单位产值有机废气排放量为34.31 t/亿元。这些有机废气中,二甲苯、甲苯、乙酸乙酯、甲醇等均具有刺激性气味,且都具有潜在的致癌性[4~6]。发酵废气的成分十分复杂,不但有刺激性气味,也存在潜在的环境毒害,对椒江城区的大气环境质量产生了恶劣的影响。

表1 转型升级前医化园区主要有机废气的排放量

3 医化园区转型升级工作研究分析

3.1 项目整合和转型升级

3.1.1 项目退出

台州市、椒江区两级政府,在充分调研、论证的基础上,召集椒江区所有医化企业负责人召开了医化产业转型升级动员大会,并现场与3家企业签订“退、转、升”协议,此后与所有企业全部签订协议;椒江区外沙岩头医化产业的转型升级也由此正式拉开序幕。

根据转型升级协议的要求,椒江外沙岩头医化企业共有134个化工恶臭项目退出,15家小型医化企业退出医化生产;根据调查,该区域实际退出化工恶臭项目111个,比原要求减少了23个,目标完成率为82.8%;共有15家企业退出医化生产,目标完成率为100%。总体来说,大部分医化企业已严格按照转型升级协议的要求按时退出相关项目生产、完成资产清查等,明翔化工、港边化工、星明药业等多家企业甚至提前退出部分恶臭项目,较好地完成了任务、。

综上,椒江外沙岩头区块医化企业恶臭项目基本上按照转型升级要求按时退出,但少数企业部分产品由于特殊原因在装备水平等整治提升后实行过渡性保留。

3.1.2 企业转型

在区块项目退出和整治提升的同时,有能力的企业也在积极地推进自身的转型升级工作:海正药业、海翔药业等大型企业不断地加快制剂生产线的建设步伐,星明药业、丽晶化学等企业改造提升现有“精烘包”项目并申报GMP论证,以期在产品上实现升级;海峰医化、泉丰医化等小型企业在医化项目退出后已转为非医化项目生产,在产品上顺利实现转型;九洲药业的研发大楼也已建成。

虽然区块内有不少企业已实现转型、升级,但仍在起步阶段,经济效益在短期内尚无法突显;海峰医化、新东海医化虽已成功实现转产,但项目相关报批手续不全,存在未批先建现象,且其目前投产的电梯生产、反光材料生产等与《椒江区外沙(岩头、江北)区块产业发展规划》对于该区块的产业定位有所冲突(产业规划该区块的产业主要为船舶修造、医药化工、仓储物流,其他现有产业如拆解、电镀、印染、机械加工等需尽早分阶段搬迁),相关企业需在现有基础上继续探索转型升级的新道路,努力做到与区域产业规划相协调。

3.2 工艺装备的提升改造

3.2.1 工艺装备的提升

要求相关企业需按照“生产控制自动化、工艺流程密闭化、物料输送管道化、厂区布局功能化、车间设计系统化、厂房设施一体化”的总体要求对工艺装备进行改造提升,相关整治要求明显高于《浙江省化工行业整治提升方案》的要求。企业主要是对从原料-产品的整个生产过程中的每个可能废气产生环节(设备)进行改造提升,通过改变物料的输送方式、设备的控制系统及操作方式等从源头控制废气的产生,主要涉及投料方式、反应体系、固液分离系统、干燥系统、真空系统等几大体系的改造。各个企业由于产品、工艺及设备的差异性,采用与自身生产相适应的不同改造方式,具体改造情况大体如下。

(1)投料方式。改变现有人孔加料+集气罩引风的粗放型固体物料投料方式(发酵投料过程除外),涉及到固体投料的反应釜根据固体的性质,分别安装了不锈钢固体投料器(粉状物料)、塑料固体投料器(腐蚀性物料)及固体投料漏斗(少量盐),根据投料量的大小分别采用固定式或可移动式;液体物料基本储罐储存,少量液体物料使用桶装,桶装料使用密闭式油桶输料器输送,杜绝了真空上料,为正压输送,并设置氮气吹扫装置。

(2)反应体系。采取封闭措施,反应釜设置氮封系统、冷凝装置、转料吹扫装置和安全释放装置。物料转釜过程采用重力转料法或正压泵送,并设置氮气吹扫装置,避免真空抽料转釜,中间取样过程设置了专门的取样器。

(3)固液分离系统。淘汰敞开式离心机、明流式压滤机和抽滤桶等落后设备,大多使用“二合一”、“三合一”等先进设备,部分过滤工序由于物料性质的原因不能使用“二合一”或“三合一”设备的,在过滤器底部安装了推车(可移动式过滤器),并在车间内设置了密闭的出料间,出料间的废气经引风后接入废气处理设施。

(4)干燥系统。淘汰热风循环烘箱、真空烘箱,使用“二合一”、“三合一”等设备,进出料做到无缝对接。

(5)真空系统。淘汰了水冲泵,改用无油立式真空泵,废气泵前一级冷凝,泵后两级冷凝后接入废气处理设施。

通过装备的提升,对提高废气收集效率、降低废气量会有明显的效果,据调查,装备提升前后,各环节废气产生量变化情况汇总见表2。

表2 装备提升前后废气量变化情况汇总

3.2.2 内部布局的调整

外沙岩头区块内医化企业内部布局的调整是该区块医化行业总体转型升级的要求,其要求高于“椒江区医化行业整治提升方案”要求,主要为保留企业整体厂区布局的调整和某些车间内部结构的调整。

企业内部布局的调整往往涉及到厂区内某些原有车间的推倒重建、原有设备的拆除重购等,从而实现厂容厂貌的改观、车间生产功能的改变以及工艺装备水平的大幅提升。转型升级、整治提升期间,外沙岩头区块医化企业如海正药业、海翔药业、星明药业、振港染料(前进化工)等纷纷结合自身产品的转型升级对一些车间进行了拆除重建或整体改造,在这过程中相关企业也积极与六合等相关设计、咨询公司合作,引进先进的设计理念对车间、厂区进行系统设计,生产车间工艺设计逐步向垂直流设计过渡,使其基本做到生产控制自动化、工艺流程密闭化、物料输送管道化,从而使企业生产设备、厂区空间得到充分合理的利用,实现“以新带老”。

3.3 根据气象条件实行企业产能动态调整

根据预测结果,在污染物排放基本情况没有发生变化的条件下,气象条件在恶臭气体的扩散、传播上起着很重要的作用,大气层结稳定的天气更不利于臭气扩散稀释,容易造成臭气发生。

风向决定恶臭气体传播方向、范围,主要向污染源的下风向扩散。风速则决定扩散速率,当风速大,向空间传播距离远、范围大,降低恶臭浓度;当风速越小,恶臭气体扩散范围也越小,离污染源越近浓度越大,恶臭就越严重。由于椒江医化园区位于城东区,所以当偏东风(东北-东南风)出现,城区位于下风向时,容易造成臭气移向生活区。因此应根据风向情况对园区企业排放大气污染物的时间和浓度进行相应调整,降低椒江臭气影响扩散程度。由于雨量太大、太小均会导致大气污染物浓度上升,因此可根据降水的定量预报对医化企业排放大气污染物的时间和浓度进行调整。当大气层结稳定,特别是出现逆温时,空气对流弱,使臭气集中于下层,加剧恶臭,此种情形在冬季早晨前后最易出现,同时也多出现在雾霾天气中。当大气层结不稳定,易产生对流天气,有利于臭气向上空传播扩散,从而降低近地面层臭气浓度,此种情形在夏季的下午到傍晚热对流有所增强或出现对流天气时常出现。因此可根据大气温度层结的变化,适当调整企业废气排放时间,避免废气大面积扩散。

基于此,椒江医化园区制定了特殊气象条件应急管理方案,通过环保、气象、企业三方联动,及时调整企业生产时间及废气排放时间,有效应对不利气象条件,降低化工区恶臭对居民区的影响。

3.4 转型升级后有机废气排放量调查

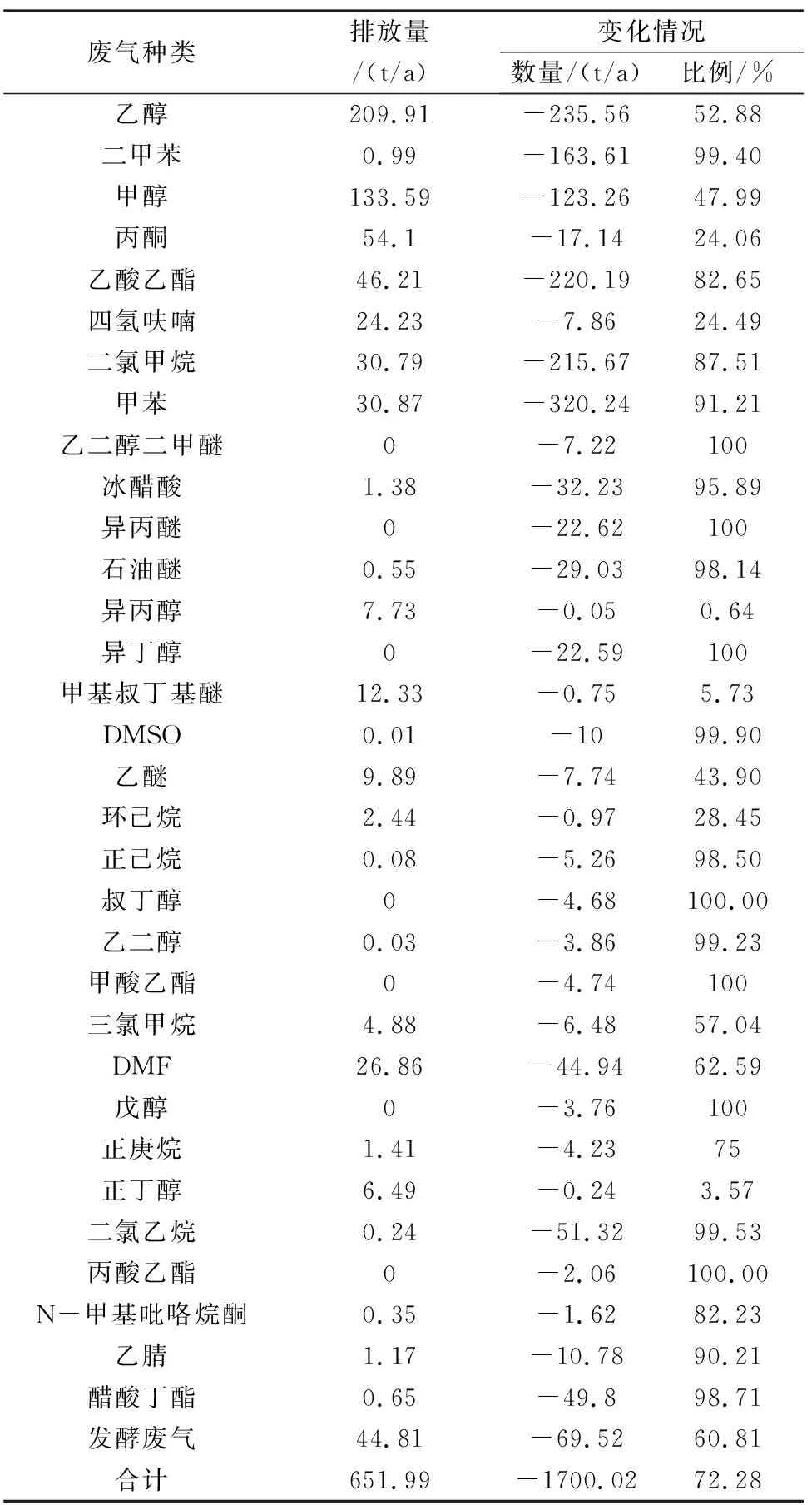

转型升级后,椒江医化园区有机废气排放量如表3所示。从单个种类废气变化情况来看,转型升级后,除醋酸丁酯外,其他各种废气排放量在不同程度上均有所削减,削减比例在3.57%~100%之间。涉及醋酸丁酯废气排放的产品主要是浙江海正药业股份有限公司的泰乐菌素,该产品位于海正药业的东外区,转型升级前东外区刚刚筹建,该项目尚未生产,而转型升级后该项目已投产验收,故相应的废气量会有所上升。从区块总体情况来看,通过转型升级,椒江外沙岩头区块医化产业有机废气的外排环境量有所削减,从转型升级前的2352.01 t降至转型升级后的651.99 t,削减了1700.02 t,削减比例达72.28%;发酵废气量也有所削减,最大小时排放量从114.33万m3/h降至2014年的44.81万m3/h,削减量为69.52万m3/h,削减比例达60.81%;单位产值有机废气排放量从2010年的34.31 t/亿元降至2014年的9.34 t/亿元,削减比例达72.78%。

可见,转型升级期间,通过企业项目退出、废气收集系统和末端处理设施改造、工艺优化、装备水平提升等举措,区块医化行业有机废气和发酵废气的外排量均得到了大幅地削减。

4 结论

通过对转型升级工作的调查研究,可以得出以下结论。

表3 转型升级后医化园区主要有机废气的排放量

(1)通过装备水平的提升,实现了“生产控制自动化、工艺流程密闭化、物料输送管道化、厂区布局功能化、车间设计系统化、厂房设施一体化”的总体要求,可以减少废气无组织的散逸,降低废气收集风量,有效地从源头削减废气产生量。

(2)通过转型升级工作,椒江医化园区的有机废气排放量从转型升级前的2352.01 t降至转型升级后的651.99 t,削减了1700.02 t,削减比例达72.28%。

5 需进一步开展的工作

5.1 优化生产工艺及装备水平,从源头削减污染

统一制定园区保留企业的整体提升标准,对企业存在的环境污染问题进行全面排查和梳理,结合企业生产全过程对可能产生废气污染物排放的生产环节制定明确的提升改造方案,从投料方式、反应体系、固液分离系统、干燥系统、真空系统等几大体系的联合改造,确保从源头削减废气污染物发生量。

5.2 推行新兴污染防治技术,确保废气污染物稳定达标排放

通过加大环保投入,积极引进先进的废气治理技术,进一步筛选医化行业废气的有效处理工艺,完善废气分质分类收集和预处理,实现废气的有效治理和稳定达标排放,进一步削减各企业废气污染物排放总量。

5.3 多方面联动,创新监管模式

通过环保、气象、企业三方联动,制定特殊气象条件应急管理方案,及时调整企业生产时间及废气排放时间,以有效应对不利气象条件,降低化工区恶臭对居民区的影响。同时在园区及周边设置多个环境监测点,对废气污染物排放及影响情况实行动态观测,为医化园区转型升级措施的针对性与有效性,相关环境政策的评价以及重大环境污染事件的预报和预防等方面发挥积极作用。