锚护网络结构多目标进化优化设计方法研究

张玉攀

(同煤集团燕子山矿技术科,山西 大同 037300)

煤矿开采巷道采用锚杆支护,其支护结构的优良直接关系到巷道的稳定性,采用锚杆数量越多,巷道支护越稳定,但随之而来的是支护时间和成本的增长,对煤矿开采的高效率形成了牵制[1-2]。相反,锚杆数量少虽然可以减少支护成本,但其支护稳定性可能会受到影响,出现冒顶、片帮和坍塌事故更是损失严重[3-4]。所以对于煤矿巷道的支护应选择合理的巷道支护结构,在保证安全的基础上尽可能的节省成本。本文采用多目标进化优化设计方法对巷道锚护进行了研究,围绕支护质量、成本和时间进行优化分析,以实现巷道锚护的最优方案选取。

1 锚护网络构架多目标数学模型

1.1 决策变量

在锚护网络设计过程中,要尽可能的考虑安全、成本和效率三方面问题,本文将以支护质量、成本和时间三个目标为函数来进行分析,需要建立三目标优化模型,并通过数学算法进行模型分析[5]。支护质量和支护网络关系复杂,因此将围岩变形量作为分析支护质量的参考量,其包含顶底板和帮部移近量,创建模型对支护质量进行反映[6]。综合考虑煤矿巷道支护时间状况,以锚杆配合锚索组合支护为研究,将支护影响要素作为决策变量,主要包含支护核心参数,设决策变量为x={x1,x2......,xn},其中参数分别为锚杆直径、锚杆长度、锚索布置形式、锚索的直径、锚索和锚杆的排距比值、锚杆顶部间距、锚杆的排距、锚杆帮部间距、锚索的长度、锚杆的预紧力和锚索的预紧力,其中锚索布置形式包括每排布置一根,奇数排两根,偶数排一根,每排两根锚索,分别用数字1、2、3代表,排距比值可选0、1、2、3、4、5,其中0表示没有锚索支护。

1.2 目标函数

支护质量是首先考虑的目标之一,其体现了围岩在锚护网络的支护下的可靠程度,可依靠围岩变形情况来反映支护质量,将顶底板和两帮的移近量进行测量来表示围岩的变形情况,因其具有高度非线性关系,所以采用代理模型评价锚护方案与支护质量的联系。因为锚杆和锚索大量参数为离散数据,所以通过正交实验得出方案来确保数据典型,运用监督学习方法来识别支护方案与顶底板、两帮移近量的联系,设计顶底板和两帮支护质量代理模型分别为:RF(x)和TS(x)。

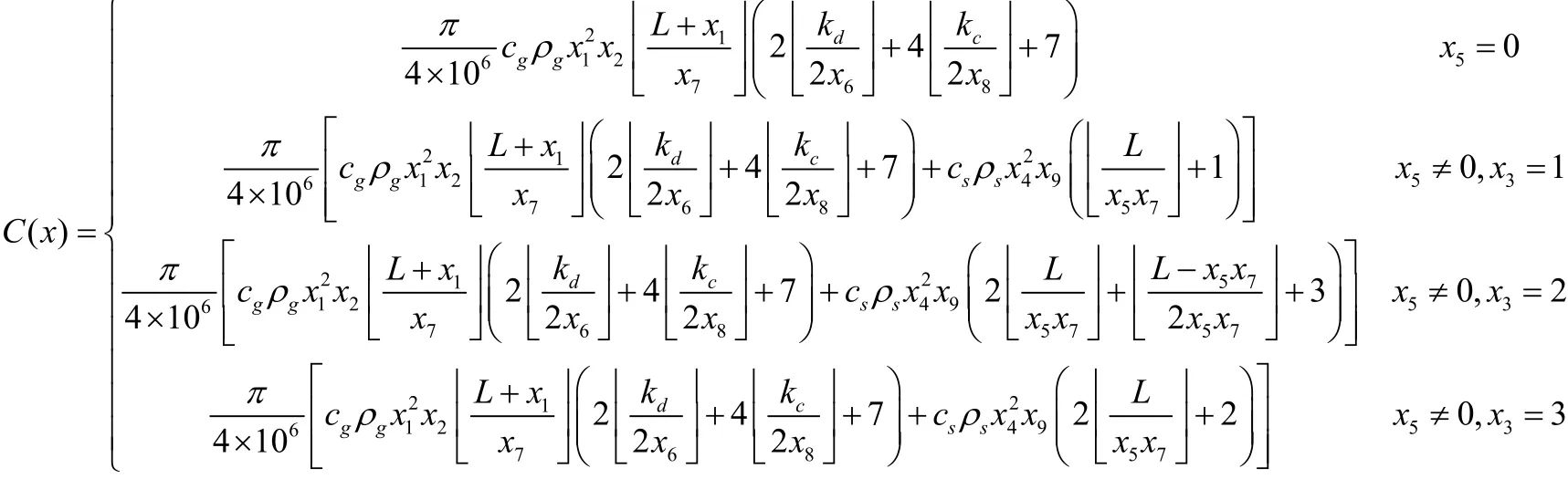

支护成本是在维持支护稳定的基础上主要研究的方向,影响着开采的经济性,锚杆锚索的材料、重量都是支护成本的主要因素,因为支护所用锚杆及锚索的材料相对比较单一,所以支护成本通过支护所需材料的重量来进行衡量,支护成本可用以下公式计算:

式中:

cg-锚杆价格,元/kg;

cs-锚索价格,元/kg;

ρg-锚杆密度;

ρs-锚索密度;

kd-顶板布置的锚杆宽度,m;

kc-两帮布置的锚杆宽度,m;

L-巷道长度,m。

支护时间体现了开采的总体速度,对生产效益影响重大,支护时间受支护材料的总体积影响,可以通过以下公式计算支护时间:

式中:

tg-锚杆支护时间,min/m3;

ts-锚索支护时间,min/m3。

根据巷道工程要求,确定目标函数极限值作为约束条件,设计锚护网络多目标优化模型,因为函数公式为:

选择随机100组支护成本与时间的数据联系进行分析,如图1所示。

由图1可以看出支护时间和成本存在拟合线性关系,C(x)=aT(x)+b,由此可将支护时间的求解简化为支护成本的求解,目标函数可简化为:

2 实例分析

本文以同煤集团燕子山矿西区5#层8405工作面为研究对象,运用FLAC3D以及MATLAB软件进行计算,使用设计方法为非支配排序的多目标遗传算法,种群规模为200,最大迭代次数为300,交叉指数20,变异指数20,两者概率为0.8和0.2。优化计算后结果如图2所示。

图2 锚护网络结构优化方案

由图2可以看出,优化后方案并不仅有一个,存在三个方案,分别是:最小帮部位移量、最小顶底板位移量和最小支护成本,参考其他文献最优方案[4],设为第四种方案,分别对四个方案进行结构分析,得出锚护网络断面分布如图3所示,顶底板位移量和两帮位移量如图4、图5所示。

图3 锚护网络断面分布

图4 巷道顶板和底板位移量

图5 巷道两帮位移量

由以上分析结果可以得出,巷道顶底板和帮部移近量低于已经存在的第四种最优方案,说明支护质量优于现有方案,成本最优的方案支护质量也要高于现存支护方案,所以采用这种多目标遗传算法得到的三个最优方案均能够满足设计的要求,是实现更多选择的优化设计方案。

3 结论

针对煤矿巷道支护过程中存在的锚护网络结构复杂等问题,考虑安全、经济和效率等要素的影响,对锚护网络的支护质量、成本和时间三个目标建立了函数模型,运用非支配排序的多目标遗传算法进行求解,得出了针对顶底板移近量、两帮移近量和支护成本的三个最优方案,并与已有优化方案进行模拟对比,结果证明此方法得出的优化结果效果更好,为锚护网络优化研究提供了理论依据。