新建盾构隧道纵向裂纹病害规律统计与数值分析

卢岱岳,苏 昂,何 川,王乾屾

(西南交通大学交通隧道工程教育部重点实验室,成都 610031)

近年来,随着我国基础设施建设的持续发展,城市地铁的规模、数量及复杂性均显著增加。到2016年底,全国城市轨道交通运营里程已经达4 153 km[1]。

伴随城市地铁数量与里程的不断增加,地铁盾构隧道穿越地层愈加复杂,盾构施工过程中质量问题逐渐增多,地铁盾构隧道的整体施工、营运情况不容乐观。对于百年生命线的地铁工程,管片裂损是施工中存在的最普遍的质量问题之一,管片裂损不仅会引起隧道渗水、漏浆,产生长期耐久性问题,在运营期受周围建筑环境及车辆循环荷载作用,甚至会影响结构承载力危及结构安全,是隧道施工过程中较为棘手也是必须妥善处理的问题。

国内外学者及工程研究人员针对盾构隧道裂损病害进行了大量研究。张学文[2]基于南京地铁调研结果,将地铁病害分为纵向沉降、结构裂缝、渗漏水和道床剥离;叶耀东[3]基于上海地铁1号线隧道纵向不均匀沉降监测数据,对病害产生原因进行了分析;林永国等[4]从施工、地质和外界扰动等多方面分析了影响地铁隧道纵向变形的因素;杨雨冰等[5]基于断裂力学的有限元方法,从单块管片、2块管片(含接头)、整环衬砌结构3个层次,探讨盾构隧道管片结构的破损机制;陈俊生等[6]采用足尺实验和三维有限元模拟施工阶段管片局部开裂,得出施工过程中出现的开裂和破损是由管片间相对扭转引起的结论;竺维彬[7]对广州、南京、法国里尔地铁进行比较、探讨、总结,分析了管片生产、施工、使用过程中的开裂原因,并提出相应对策;秦建设等[8]从盾构机与管片相互作用入手,研究了盾构机姿态与衬砌走向不协调导致管片错台及混凝土开裂问题,提出相应对策;刘鹏等[9]从地质原因、管片接头刚度、双线施工时对管片受力影响等方面,分析了管片在使用中的开裂原因,并利用数值方法分析了管片接头刚度变化和双线施工对管片受力的影响。

以上针对病害的研究,多采用基于数值模拟和经验类比方法,得出影响隧道开裂的部分因素,缺少足够的现场调研数据支撑其结论,无法系统、直观地反映施工期盾构隧道裂损病害的统计规律。此外,带有裂纹的管片是非连续的,但对管片裂纹的现有研究中,多将管片视作连续介质,建立数值模型,结合一些准则或分析手段[10-12]进行分析研究。

以某地铁区间盾构隧道为依托工程,针对施工阶段管片衬砌大范围开裂、脱落等现象,对盾构管片衬砌裂损病害规律进行系统的统计分析。针对其中最严重的纵向裂纹病害的产生部位、分布规律、形态特征进行深入探讨。采用ABAQUS中扩展有限元模块[13],对管片在主要千斤顶推力不均和推力过大作用下的管片裂缝产生部位、外观形式、扩展规律、管片破坏形式进行了探讨。

1 管片裂损病害调研

1.1 工程概况

该地铁线路全长24.89 km,设21座车站,全部为地下线。沿线地貌形态大部分场地为山前冲积平原及河流冲淤积平原地貌类型,部分地段为剥蚀残山地貌类型。隧道穿越范围内涉及的地层复杂多变,与北京、上海等地层相对单一的城市比较起来,该地区地质条件表现在地形地貌起伏多变、地层岩性复杂多样的特征。土质从北到南呈“硬-软”交错分布,全线区间穿越软土比例占56.4%,土层性质属于软土比例较大的复合地层;且沿线下穿多个地表水体。

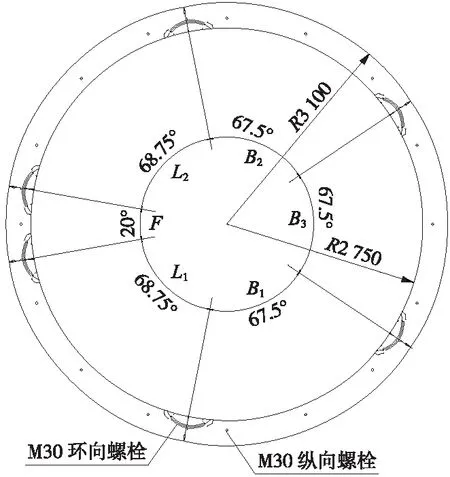

该地铁盾构管片外径6.2 m,内径5.5 m,厚度350 mm,幅宽1.2 m,衬砌圆环由3个标准块、2个邻接块、1个封顶块组成,其中标准块67.5°,邻接块68.75°,封顶块20°,纵向螺栓16个等角度分布,如图1所示。管片环间由榫槽连接,环间凸榫端部高127 mm、凹槽内部高135 mm,环间榫槽连接时凸榫在凹槽中有8 mm的调整余量,同一环的块间设置圆形剪力棒相连接,并沿管片四周设置防水胶条,如图2所示。

图1 衬砌圆环构造(单位:mm)

图2 管片衬砌结构构造(单位:mm)

1.2 管片裂损规律统计

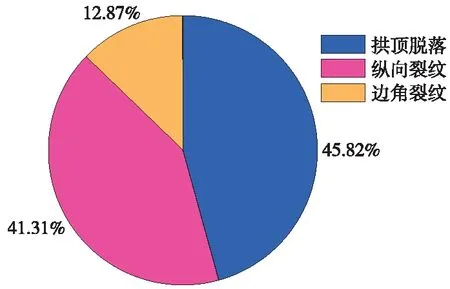

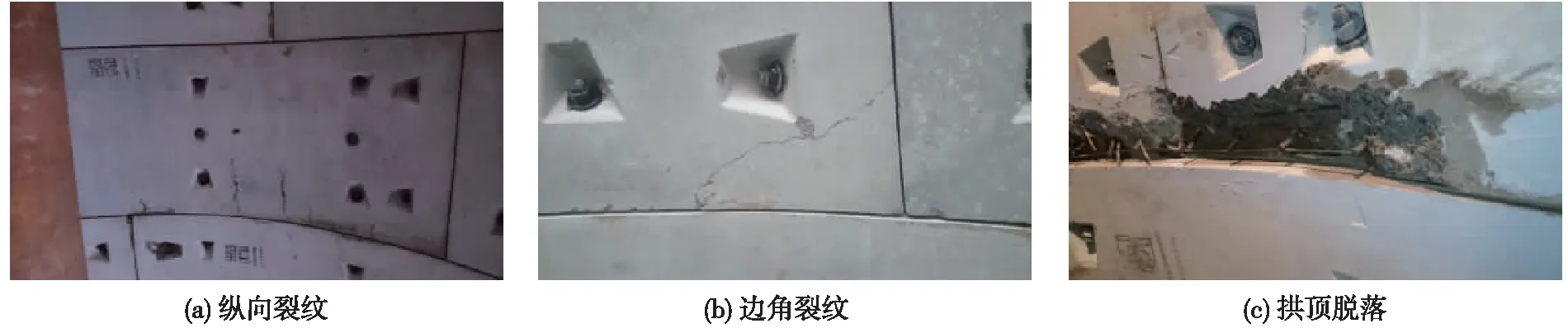

本文以某地铁盾构隧道为依托工程,对施工阶段出现的管片衬砌结构裂损进行了系统的现场调研,并对管片纵向裂损分布规律进行了分析。本次调研,共发现管片裂损443处,管片拱顶脱落数量最多,共203处,占裂损总数的45.82%;纵向裂纹略少于拱顶脱落,共183处,占裂损总数的41.31%;边角部裂纹最少,共57处,占裂损部位总数的12.87%,管片分布比例如图3所示、裂损形态如图4所示。

图3 裂损分布

在所有裂损形态中,纵向裂纹与拱顶脱落占比最高,是施工期影响管片质量问题的最主要的两个因素。调研发现,拱顶脱落与环间错台有关。该地铁盾构管片为带凹凸榫管片,凹榫一侧未设置钢筋,当环间出现错台,管片凹榫受到凸榫挤压和剪切作用,发生拱顶脱落病害。因此,对于拱顶脱落,可以通过调整管片凹凸榫参数,减少甚至避免该病害发生。但无法通过结构优化,避免纵向裂纹病害的发生,使其成为影响盾构隧道质量和耐久性最主要因素。

1.3 纵向裂纹特征分析

管片衬砌开裂是盾构隧道病害中最常见的一种损伤形式,如图4所示,该裂损形式占总裂损量的41.31%。常见的纵向裂纹为一条或者多条间隔10~30 cm互相平行的裂纹。在调研中共出现两类裂纹,按其走向可分为前裂纹和后裂纹。前裂纹始于盾构掘进方向的管片前缘,紧邻管片凸榫所在处,并沿纵向向后进行扩展,如图5所示。后裂纹始于盾构掘进方向的管片后缘,紧邻管片凹槽所在处,并沿纵向向前扩展,如图6所示。

图4 裂损形态

图5 纵向前裂纹

图6 纵向后裂纹

表1为纵向裂纹统计结果,可以看出,前裂纹数量明显高于后裂,前裂纹共计136处,占纵向裂纹总数的74.32%,后裂纹共计47处,占纵向裂纹总数的25.68%。以该地铁工程某区间上行线305环L1管片为例,其开裂照片如图5所示,裂纹位于管片掘进方向前缘,裂纹长度为47 cm。

1.3.1 纵向裂纹分布规律统计分析

图7 纵向裂纹开裂状态分布比例

从表1可以看出,绝大多数前裂纹发生在拱腰位置,占比达到72.79%。大部分后裂纹发生在拱腰和拱底位置,占比分别达到44.68%和48.94%,极少数的前裂纹和后裂纹发生在拱顶位置。前后裂纹均未出现在封顶块(F)中,前裂纹在邻接块(L1)中分布比例最高,占比达到30.88%,后裂纹在邻接块(L2)中分布比例最高,占比达到30.88%。从裂纹的分布特征来看,大部分纵向裂纹的初始开裂位置多靠近相邻环管片的纵向接缝处,且裂纹沿环向多位于手孔两侧,较少出现裂纹穿越手孔的现象,两种裂缝均表现出明显的区域集中性。

表1 纵向裂纹统计结果

1.3.2 纵向裂纹形态特征统计分析

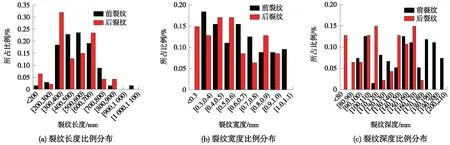

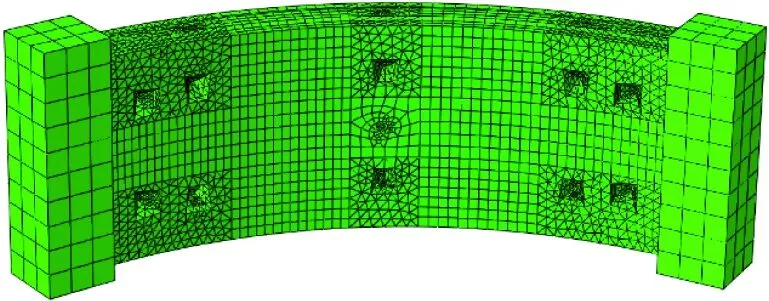

分别采用专用的裂纹长度、深度、宽度测试仪,对区间隧道裂纹的长度、深度、宽度进行测量,表2为纵向裂纹形态特征统计结果,图7为纵向裂纹宽度、深度、长度的分布图。

表2 纵向裂纹形态特征统计结果

裂纹长度统计结果表明,两类裂纹长度存在较为明显差异:在平均长度上,前裂纹为521.29 mm,超过后裂纹7.9%;在最大长度方面,这种差距更为显著,前裂纹长度的最大值已达到1 100 mm,远大于后裂纹,前裂纹已近似纵向贯穿管片幅宽(1 200 mm);两类裂纹的最小值差异较小。

由图7(a)可知,前裂纹长度的集中分布在[500,600)范围内,而后裂纹则主要集中在[300,400)。这说明对于两类裂纹的致裂因素而言,在管片初始开裂时,其引起管片混凝土受拉进入塑性阶段进而开裂的效果相近,当裂纹进一步扩展时,前裂纹的致裂效应更为显著。后裂纹长度的标准差及变异系数值更大,这表明后裂纹长度值沿隧道纵向的离散程度更高。在地层多样性变化时,后裂纹对盾构施工精度及管片拼装质量的敏感性更强。

裂纹宽度及深度是结构长期耐久性及安全性的宏观反应,其中裂纹宽度更是评价结构稳定性的关键指标。图7中两类裂纹宽度和深度的统计规律与裂纹长度的统计规律均保持一致,即在量值以及集中分布范围等方面,前裂纹均要明显高于后裂纹。

施工期,管片结构产生纵向裂纹,不仅会引起盾构隧道防水体系的失效,还会导致管片结构受力性能大幅度降低。通过调研分析发现纵向裂纹在隧道管片病害中所占比例最高,而两类纵向裂纹中,前裂纹不论在长度、深度还是宽度上,其存在数量更多、波及范围更广、病害程度更深,其对盾构隧道结构承载能力的影响更为显著,是威胁隧道结构安全性及耐久性的最主要因素。

2 数值模拟

2.1 模拟工况

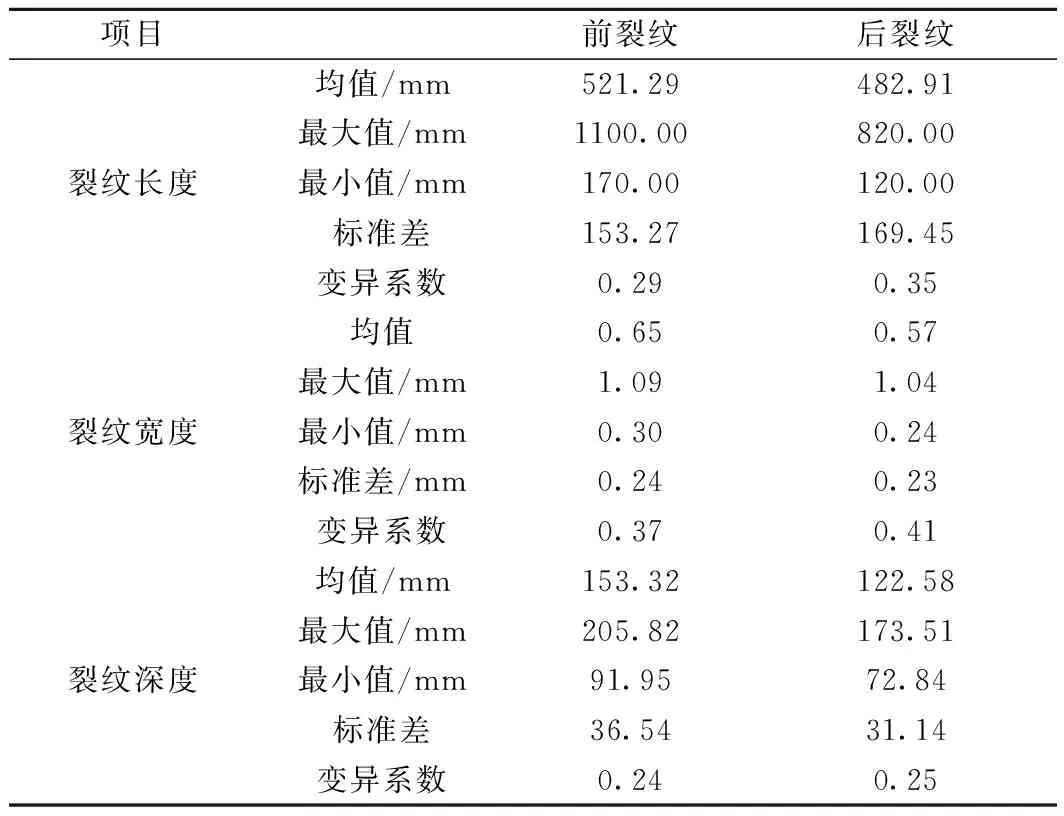

如图8所示,研究目标管片位于管片环右上部,共受到5对千斤顶推力作用,其中A区、B区作用千斤顶数量分别为3对、2对。

图8 目标管片选取

当盾构穿越软硬互层地层时,需要增大B、C、D区油缸压力。根据本工程实际施工数据,盾构在均匀地层掘进施工时,管片受到的千斤顶推力为10 MPa左右,当盾构机过渡到软硬互层地层后,需要调整油缸压力,增加B区千斤顶推力,从而实现对盾构机姿态的控制。在模拟计算时,对目标管片各靴板分别施加10 MPa千斤顶推力,随后逐渐增加目标管片B分区千斤顶推力,直至目标管片开裂破损。

当盾构施工穿越过大地应力、围岩变形过快等不佳地质条件,以及因刀盘过度磨损造成开挖直径减小或是需要停机更换刀具等情况时,都可能引起盾体受困,通常采用加大油缸压力,增大千斤顶推力的方式使盾构机脱困。本工程实际施工脱困过程中,一般在25 MPa以上。本节模拟计算时目标管片所有千斤顶荷载均同步增大至大于25 MPa。

根据现场施工不良荷载(千斤顶推力过大和千斤顶推力不均),基于扩展有限元原理,建立ABAQUS模型模拟纵向裂纹扩展情况,以探明裂纹发展规律和最终破坏特征。

2.2 数值模型

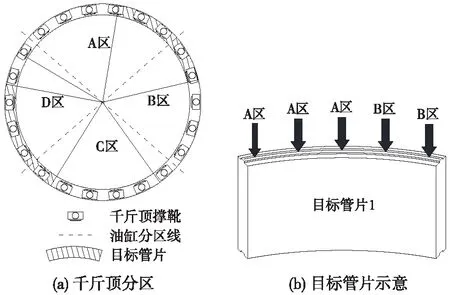

本工程盾构管片采用“1+2+3”的分块方式,即1个封顶块,2个邻接块和3个标准块。本文选取其中1个标准块建立扩展有限元三维实体精细化模型。管片外径6.2 m,内径5.5 m,宽1.2 m,厚0.35 m。标准管片上有纵向手孔4个,环向手孔6个。

管片径向侧面在加载过程中,由于管片径向侧面在加载过程中可能会与相邻管片多次挤压及分离,管片侧面与相邻管片侧面之间接触不是简单的铰接或者固定端约束。在管片两侧建立两个基座[14],用于准确模拟这种复杂的边界条件。顶面不加约束,底面采用固定约束,其余侧面均约束节点的法向位移。

建立好的模型网格如图9所示。

图9 管片网格

2.3 材料参数

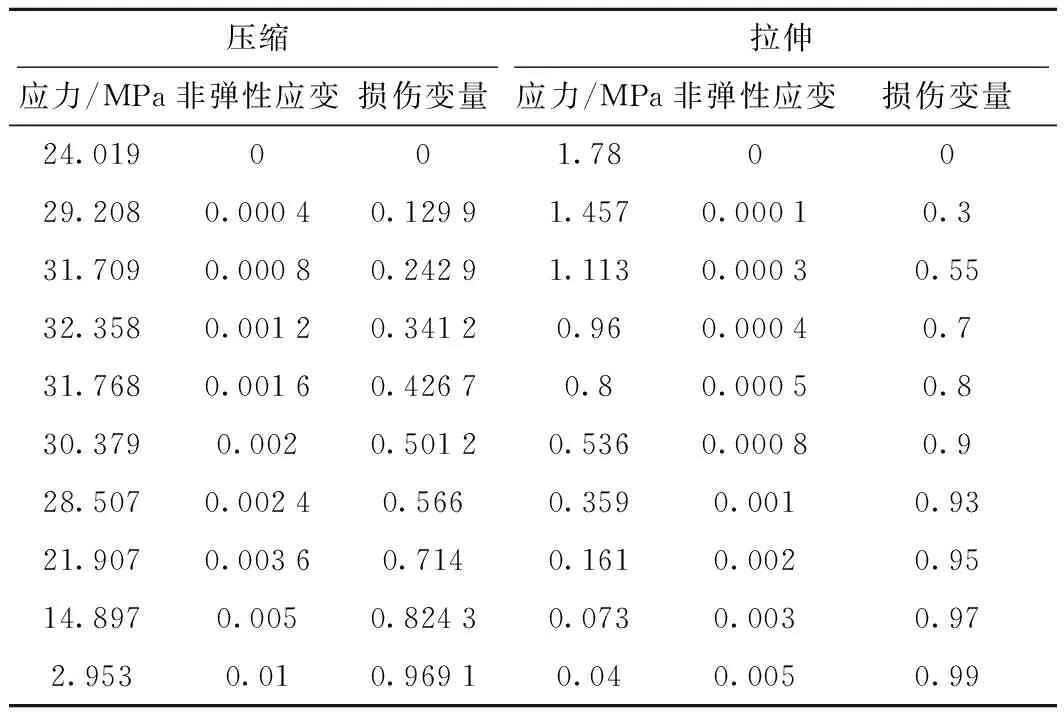

ABAQUS中混凝土塑性损伤模型所需参数[15]:管片混凝土弹性模量2.648×104MPa,泊松比为0.167,剪胀角为15°,偏心率为0.1,双轴与单轴压缩强度比值为1.16,屈服常数为0.666 7。管片混凝土的压缩和拉伸特性见表3。混凝土之间的摩擦系数是0.3~0.4,为了反映普遍情况,本文中取平均值0.35。混凝土与钢板间的摩擦系数因钢板的粗糙度不同变化较大,本文中两者之间的摩擦系数亦取0.35。

表3 混凝土压缩拉伸特性

2.4 数值模拟结果2.4.1 管片裂纹形态分布

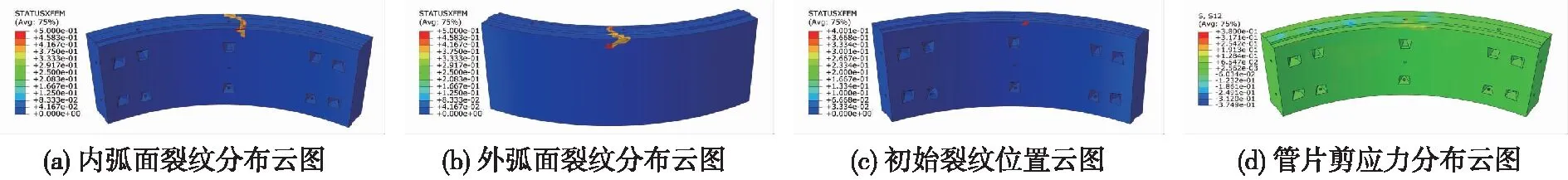

图10为目标管片在盾构穿越软硬互层地层施工推力不均时的裂纹分布形态,管片中部产生了单条纵向裂纹,且其开裂路径沿径向贯穿管片。如图10(c)所示,初始开裂位置在端面上位于千斤顶不同分区的边界处,此处管片局部应力集中程度较高。此外,由于内弧面手孔对管片结构存在一定的削弱作用,提高了管片结构内弧面的应力集中程度,导致裂纹始发于管片结构内弧面。如图10(d)所示,最大剪应力所在位置与裂纹初始位置相一致,表明在非均匀千斤顶推力作用下,管片结构受到剪切作用而开裂,且随着A、B分区千斤顶推力差值的增大,管片结构所受剪切作用越发明显,最终在管片顶面形成了自内弧面至外弧面的贯穿裂纹。此类裂纹与图5所示纵向前裂纹较为相似,说明千斤顶推力不均与纵向裂纹存在一定的关系。

图10 目标管片在推力不均时的裂纹分布

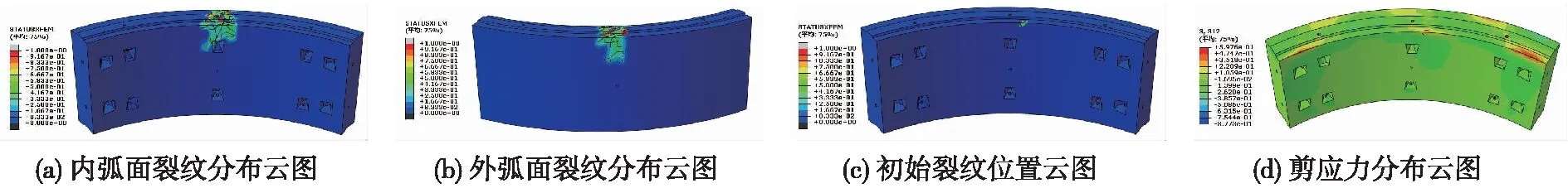

图11为管片在盾构机推力过大时的裂纹分布情况,初始裂纹产生在管片内弧面边缘,管片中部开始出现1条纵向前裂纹。纵向裂纹慢慢发展成为多条纵向裂纹,进而发展成区域破坏。从图11(d)可以看出,管片顶面中部最大剪应力并未发生在初始裂纹位置处,这表明推力过大与推力不均破坏模式不同。推力过大情况下,管片因最大主应力超过材料极限强度而开裂,然后裂纹扩展到凸榫底部并沿凸榫边缘分别向管片端部以及外弧面扩展,多条裂纹交叉,形成区域压溃破坏。

与推力不均工况相比,过大千斤顶推力作用下管片裂纹分布形态范围更广,应力集中程度更高,管片出现大范围压溃现象,表明千斤顶推力过大条件下,引起管片开裂破损的主要原因是千斤顶荷载的大小,进一步说明在盾构掘进过程中,千斤顶推力在盾构推进过程中以反力形式作用于管片上,在施工中对管片局部影响最大。

图11 管片在推力过大时的裂纹及应力分布云图

2.4.2 管片裂纹扩展规律

图12为目标管片在推力不均时目标管片裂纹长度随管片压缩变形而变化的曲线,其中管片的压缩变形量指千斤顶作用下管片幅宽的变化量。从图中可以看出,裂纹总长度为720 mm,裂纹长度变化呈现较为明显的台阶式递增特征。分析其原因,混凝土材料作为典型的脆性材料,当系统中存储的弹性应变能能够满足(大于或等于)材料开裂形成新表面所需的表面能时,裂纹失稳开始扩展,系统释放的弹性应变能就是裂纹扩展的原动力,因此裂纹扩展是一个能量积累-释放的往复过程,在图中表现为明显的阶梯性。

图12 推力不均裂纹长度随管片压缩变形而变化曲线

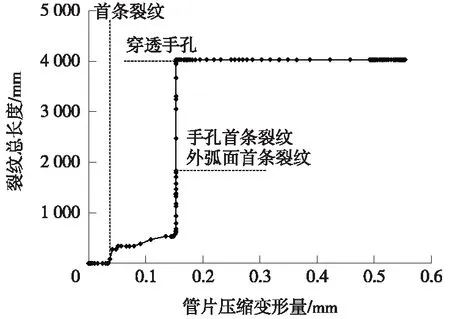

图13为千斤顶推力过大时目标管片裂纹长度随管片压缩变形而变化的曲线,从图中可以看出,裂纹总长度为4 032 mm,裂纹长度变化呈现出先缓慢增长,在管片压缩量为0.15 mm时,管片裂纹急剧发展,裂纹长度急剧增长,此时,管片压缩量基本保持不变。然后,管片压缩量保持不变,裂纹长度不变,但是裂纹深度和宽度在不断增大,最后达到压溃破坏。

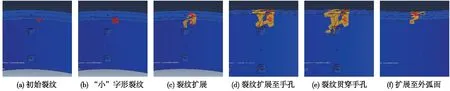

以千斤顶推力过大为例,裂纹发展如图14所示:千斤顶加载初期,结构应力集中程度较低,管片未出现裂纹。当管片压缩变形达到0.037 2 mm时,管片中间手孔上方出现“八”字形裂纹,如图14(a)所示。接着“八”字形裂纹合并形成“小”字形裂纹,同时在其旁边衍生出1条平行裂纹,如图14(b)所示。此后,裂纹一端向内弧面手孔方向发展,另外一端沿径向朝管片外弧面扩展,如图14(c)所示。当管片压缩变形达到0.153 1 mm时,如图14(d)所示手孔附近出现首条裂纹,随后裂纹贯穿手孔(图14(e))。顶面裂纹出现在螺栓孔周围,随后裂纹扩展至管片外弧面,与管片边缘呈45°夹角,如图14(f)所示。外弧面裂纹发展较为迅速,很快形成相互交叉的大范围网状裂纹,直至管片最终压溃破坏。

图13 推力过大裂纹长度随管片压缩变形而变化曲线

图14 推力过大管片裂纹扩展变化过程

3 结论

以某地铁盾构隧道施工为工程背景,对隧道管片衬砌裂损进行系统的现场调研与统计分析,并建立扩展有限元数值模型,对千斤顶推力不均和推力过大作用下的管片裂缝产生部位、外观形式、扩展规律、管片破坏形式进行探讨,得出以下结论。

(1)施工阶段盾构管片裂损形式可归结为纵向裂纹、拱顶脱落、边角部裂损3类。纵向裂纹是施工期影响管片质量问题的最主要因素。

(2)纵向裂纹在隧道管片病害中占比达到41.31%,纵向裂纹可分为前裂纹和后裂纹,前裂纹与后裂纹相比,其数量更多、波及范围更广、病害程度更深,对盾构隧道结构承载力与耐久性的影响更为显著。

(3)数值模拟结果显示,推力不均和推力过大是纵向裂纹产生的两个主要因素,分别表现出剪切破坏与区域压溃破坏,推力过大在施工阶段对管片局部影响最大。

(4)裂纹扩展是能量积累-释放的往复过程,裂纹长度变化呈现较为明显的台阶式递增特征。