基于Flexsim的动车运用所咽喉通过能力仿真分析

朱泽群

(中铁第四勘察设计院集团有限公司,武汉 430063)

随着高速动车组的快速发展,全路高速铁路里程突破2.2万km,日开行动车组达2 322.5对。高铁已经改变了人们的出行方式。

动车运用所是用于动车组的整备、停放、日常检修和突发故障的临时性检修的场所,承担了高铁运营动车组的一、二级检修作业,是动车组的后勤保障基地[1-5]。

动车运用所的检修效率,直接影响了动车组是否能够正常运营。随着检修技术的飞速发展,检修效率得到不断提高,而运用所咽喉区的接发车能力,成为制约动车运用所检修效率的关键性因素[6-7]。而动车所一经投入运用,改扩建十分困难,必须从设计阶段确保动车运用所咽喉区的通过能力[8-10]。

Flexsim软件是面向工业物流、人流的图形化仿真软件,在仓储基地[11]、机场[12]、物流中心[13]、工业装配线[14]、大型机械生产线[15]等方面都有很广泛的应用。动车组在运用所每日进行检修的活动,可以视作多列动车组从动车所内径路通过的一种物流过程,为验算设计方案中动车所内咽喉径路的合理性,从设计阶段保证动车运用所的检修效率,本文提出基于FLexsim的动车运用所咽喉区通过能力仿真分析方法,为新建动车所咽喉径路的设计提供依据。

1 动车运用所介绍

1.1 基本概况

动车运用所主要由存车场、检查库、临修库、旋轮库、轮对踏面检测棚、机车外皮清洗库及其他生产生活房屋构成[6-8]。为提高利用效率,动车组利用天窗时间进行检修。动车所担当动车组需在当天运行结束后依次进入所内进行整备检修,检修完成后,等待第二天正常发车。

1.2 运用所总平面布置

以某动车运用所10线库为例进行说明。该动车运用所含2条出入段线,35 条存车线,10条检查库线。轮对踏面检测棚跨双线,布置于进场咽喉出入段线上。存车线、检查库、临修库、镟轮库、机车外皮清洗等设施如图1所示。

图1 某动车运用所总平面布置

1.3 动车运用所检修工艺流程

该动车运用所担当CRH2、少量CRH1和CRH3动车组的检修工作,速度等级350 km/h的车型需每天检修,250 km/h的车型隔日检修。其运用检修工艺流程如图2所示。

图2 某动车运用所工艺流程

2 基于Flexsim的动车运用所仿真

某动车运用所前期阶段设计进场咽喉和中部咽喉径路如图3所示,进场咽喉和中部咽喉均设平行径路2条。

图3 某动车运用所咽喉径路

根据动车运用所设计径路图,采用Flexsim建立了动车运用所的模型,如图4所示。

图4 动车运用所模型

2.1 建模

基于动车组检修工艺流程,在Flexsim软件中,利用网络节点及AGV路径模拟动车组在运用所内的走行路径,动车组必须沿着既定的路径行走,在指定的节点变道;以软件提供的发生器、暂存区部件组合起来模拟进出段线,段内径路不通时,动车组可临时停放在进出段线上(本运用所进出段线长,具备短时停放的条件)。用处理器模拟轮对踏面检测设备及各个工作车间(洗车,检修,临修等)检修设施。

首先,根据设计的平面布局,建立动车设施的模型,并在相应位置设置仿真用的网络节点,利用AGV工具,连接行车路径。

然后设置动车优先路径。本次模拟中的动车组共有4种类型:350 km/h速度等级、250 km/h速度等级、需镟轮、随机故障需临修。根据不同的类型,设置动车组的优先路径,仿真开始后,系统判断动车类型和需进行的工艺,规划其在指定的线路上行车。

最后,设置检修工艺,并开始仿真。动车组从入口驶入后,在最近的存车线临时停留,待有洗车位空出后驶入洗车,洗车后根据是否需要检修选择回到存车线或进入检修库。

检修结束的车辆,通过指定径路发往存车线(设置两侧优先停车)。在每条停车股道中间,都需要设置1个暂存区,用于停放车辆,同时给上游的洗车处理器和检修处理器提供有序的端口。

在入场处布置1个吸收器(设为出口),连接所有的停车暂存区,用于模拟发车。

2.2 模型边界条件

根据经验参数,为每个工艺节拍设置处理时间。1列长编动车组洗车为15 min,检修为2 h,镟轮为8 h,临修为1 h。

动车最高行驶速度设为7.2 km/h,在特定的节点,如道岔,检修入口,洗车入口处设定限速,速度为5 km/h。

本动车运用所350 km/h的动车数目约占40%每日检修;250 km/h的动车组占60%隔日修。

2.3 仿真关键技术

2.3.1工位的均匀利用

为了使每个洗车处理器和检修处理器得到均匀的使用率,并且效率最大化,因此将入口的发送逻辑设置为随机可用端口发送到临时暂存区,首先用if条件语句实现对实体类型的判定,用for循环语句检测可用端口数目,用到duniform函数语句实现随机发送。然后临时暂存区按排队最短可用逻辑发送到设置好的洗车处理器。洗车处理器经判定逻辑后,同样按排队最短逻辑发送至相应的检修处理器。

2.3.2 防碰撞和阻塞

在车辆进行洗车流程和检修流程的转换过程中,需要避免车辆的碰撞和堵塞。因此在模型中设定两个守则:

(1)在洗车进行过程中,与其股道相连的检修处理器中的车辆(无论是否检修完)都不能驶出;

(2)当一个洗车处理器对应相连的检修处都有车辆进行检修时(满员状态),该洗车处理器的输入端口需要暂时关闭,等有车辆从检修处出来时才可重新开启。

3 分析与优化

3.1 仿真结果分析

根据经验,1条检查线最多能担当5列车的检修任务。本模型采用50列动车组进行仿真。到达时间间隔为8 min。在开始本次仿真前,由于存车线设置量低于接车容量,部分车完成检修后需出运用所停车。在35条存车线停满前,让最先停入的5辆车依次开出库房,然后剩下最后检修完的车辆就停放在检修股道上。仿真时间从开始收车(当晚8点)到全部车辆检修。

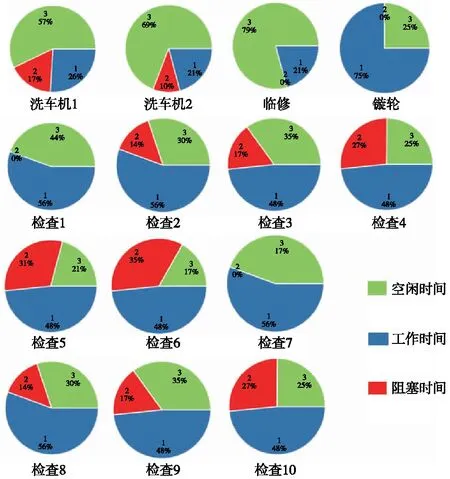

中部咽喉区有2条独立径路,上径路对应6条检查库线,下径路对应4条检查库线,两条径路间转换时,不允许有其他车辆通过。仿真结果如图5所示。

图5 仿真分析结果

上述仿真结果中,动车组进库检修等待时间较多,仅库线1、库线7未出现等待情况,完成当日全部检查工作共耗时863.4 min。

根据方案径路图中显示,中部咽喉区有2条独立径路,上面径路对应6条检查库线,下面径路对应4条检查库线,仿真结果显示一条径路接的检查库线越多,等待时间越长。

本方案总体等待时间长,检修效率低。

3.2 总平面优化

为了获得合理的等待时间,在既有用地范围内,需要增加咽喉径路。调整后,在中部咽喉增加了2条径路,并增设了2台洗车机[8-10],方案如图6所示。

图6 优化后的径路方案示意

通过以上方法,对本径路再次建模分析,得出检修总用时674.7 min,比2条径路减少了188.7 min,并统计20:00至检修完成时间段内各工位工作时间,空闲时间,等待时间等信息。

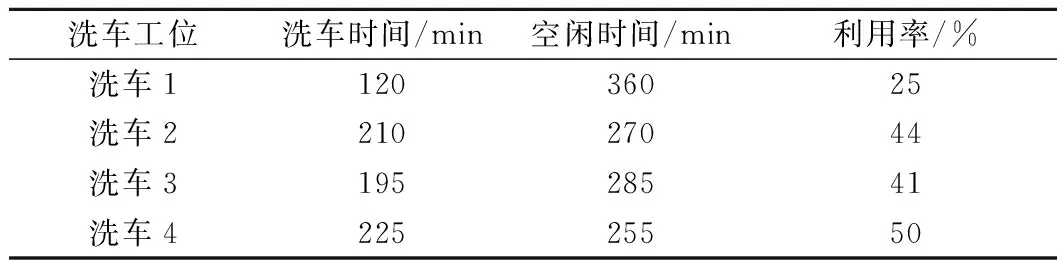

(1)洗车工位

4个洗车工位的统计时间如表1所示。

表1 洗车工位仿真结果

表1中统计时间为从接第一列车开始,到最后一列车发出时段内的洗车、空闲时间及洗车机的利用率。由仿真数据可知:①咽喉区及洗车工序已经没有出现阻塞,这样可以保证检查库线的充分利用;②其中洗车1利用率较低,部分需补洗车辆可安排在工序1洗车机进行。

(2)检修工位

10个检修工位的统计时间如表2所示。

表2 检修工位仿真结果 min

从以上数据可以看出,各检修线的工作时间都较为饱满,并且除了4号检修线外,股道有效利用时间均超过50%。各检修库线阻塞时间在合理范围之内。

(3)临修、镟轮工位

临修、镟轮工位的统计时间如表3所示。

表3 临修、镟轮工位仿真结果 min

由于临修线取消了与前部咽喉的连接道岔,导致等待时间较长,建议将临修线与前部咽喉贯通。

镟轮库作业时间较长,12.7 min的等待时间在可以接受的范围内。

3.3 研究结论

经过本次仿真分析可得:

(1)咽喉区4条径路条件下,检修时间比2条径路少188.7 min;

(2)4条通过径路的条件下,接车时间间隔为8 min的条件下,该动车运用所每天的检修时间内可接车50列。按照设定的行车组织和检修规程,动车所内的行车径路、临修、镟轮等设施能够满足需求。

4 结语

本文将Flexsim物流仿真软件应用于对动车运用所咽喉区通过能力的仿真和检算上,结论如下。

(1)验算了某动车运用所咽喉区2条径路条件下满负荷检修时的节拍和耗时。

(2)提出了4条径路方案,并验证了该方案的合理性。

(3)本文计算结果已在实际项目中应用。

本研究在深度上还有所欠缺,对各工艺流程耗时的准确把握能提高仿真结果的准确性,可以指导车辆的运用和检修工人的排班,使检修过程的控制更加合理,对保证动车组的安全运行有重要意义。