汽车悬架布置浅析

卿兵、李红

(湖南湖大艾盛汽车技术开发有限公司 410000)

汽车悬架是连接车架与车桥之间传力装置的总称。它一般由导向机构、弹性元件及减振器3部分组成,导向机构的作用是传递力和力矩,同时起导向作用,在汽车行驶过程中,能够控制车轮的运动轨迹。弹性元件支撑垂直载荷,缓和与抑止不平路面引起的振动和冲击,弹性元件一般由钢板弹簧、螺旋弹簧及扭杆弹簧等组成。减振器是产生阻尼力的主要元件,其作用是迅速衰减汽车的振动,提升汽车行驶平顺性,增强车轮和地面的附着力。常见的汽车悬架主要有麦弗逊式独立悬架、多连杆式独立悬架、钢板弹簧非独立悬架和扭转梁非独立悬架等[1]。

1 汽车悬架布置的常规方法

汽车悬架布置涉及多种学科,是多种学科优化的产物。国内目前的汽车悬架布置设计一般都是在某成熟车型基础上进行更改,以适应新车型的开发需求,常用的悬架更改布置主要有X(汽车轴距变化)、Y(汽车轮距变化)、Z三个方向的更改。

1.1 X方向的更改

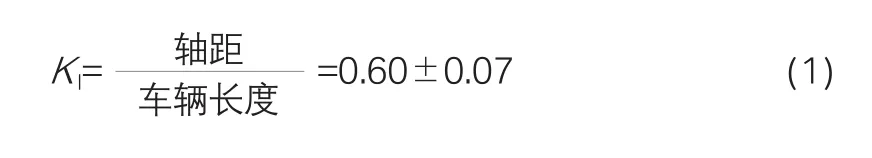

X方向的更改一般是由于汽车轴距的变化,在成熟车型的基础上增加或减少轴距。长轴距能增加汽车的平顺性,而短轴距则能减少汽车的转弯直径,使转向趋于轻便。一般汽车轴距的选择可以参照以下公式中的Kl值,汽车愈小,Kl值应愈大。

汽车轴距变化后一般要与对标车型对比,对比轴距变化前后的最小转弯直径大小、阿克曼变化率以及内外转角大小,对于前置后驱的车辆,则还需要考虑传动轴的布置角度。

1.2 Y方向变动

车辆Y方向的变动即为汽车轮距的变化,轮距对汽车的曲线行驶性能和侧倾具有决定性的影响。轮距应尽可能大,但与汽车宽度的比值不能超过一个规定值,目前轿车的轮距在1 205.0~1 550.0 mm之间。比值Kb可作为衡量宽度利用率的参数,它应尽可能大,具体公式如下。

汽车轮距的变化可以分为2种情况进行分析:一种是不涉及汽车K&C(Kinematic & Compliance,汽车悬架操作稳定性评价指标)特性的变化;另外一种是涉及汽车K&C特性的变化。

1.2.1 不涉及汽车K&C特性曲线的轮距变化

单侧悬架硬点整体Y向移动,此种变动能最大程度保证零件的平台化,减少开发费用和周期。一般只涉及副车架和转向器零件的更改及前置前驱车型的驱动轴更改。同时悬架的K&C特性也与对标车型基本一致,也是最常用的布置方法。

更改车轮偏矩或者轮毂轴承安装面。这2种修改能在小范围内变化汽车轮距,具有一定的局限性。通过修改车轮偏矩来实现轮距变化,此种方法一般通过修改轮辋来实现。在布置过程中需考虑车轮中心面与轮毂轴承中心面之间的距离,一般要求不超过15.0 mm,超过这个数值则需校核轮毂轴承寿命。通过修改轮毂轴承安装面来实现汽车轮距变化时,需修改汽车转向节零件结构,开发周期较长,但不会改变车轮中心面与轮毂轴承中性面之间的距离。

1.2.2 涉及汽车K&C特性曲线的轮距变化

通过修改轮边与副车架之间连接杆系的长度来改变汽车轮距,此种方法修改轮距会改变车轮的K&C特性,常用于汽车纵梁共用不变,汽车整车加宽、使用大轮胎和减少最少转弯直径等情况。

1.3 Z方向变动

悬架硬点Z向变化一般有2种实现方法:第一种是整体上下移动,改变副车架及悬架上点与车身之间的相对安装关系,此种方法车身修改量较大,相对应用较少;另一种方法就是修改轮心设计位置,此种方法能保证悬架的K&C特性与对标车型一致,同时零件也一致,但车辆使用的K&C特性曲线区间是不同的,这种方法可以用于改变车辆的整车离地间隙。

2 悬架硬点变化及其优化方法

悬架硬点是悬架的灵魂,决定悬架的K&C特性,同时影响整车的侧倾及纵倾性能。在很多情况下,由于整车配置的变化,整车轴荷分配也随之变更,原有的零件强度已经不能满足现有的零件设计要求。在此情况下,不得不更改悬架零件硬点,从而造成悬架K&C特性的变化。那么变化后的硬点,对悬架的K&C特性具体有哪些影响,应该通过哪些方向来优化硬点变化带来的不利因素呢?这就需要对悬架的K&C特性进行进一步研究。下面就以常用的麦弗逊前悬为例,以小见大,来总结一下麦弗逊悬架各硬点都对应影响悬架的哪些K&C特性曲线[2]。

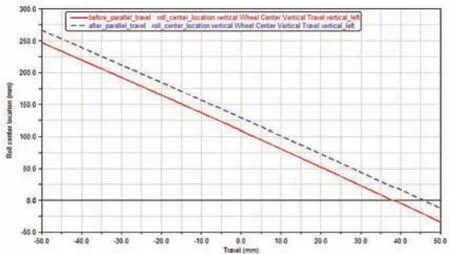

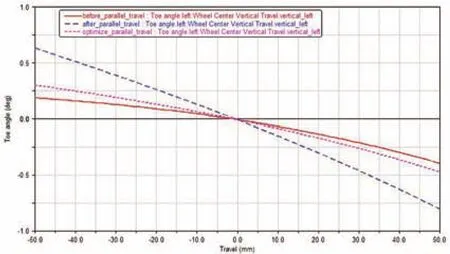

某车型新增柴油发动机,造成前轴轴荷增加150 kg。经过CAE分析计算,现有的下摆臂外点球销已不能满足零件强度要求,要求加大球销尺寸,变化后下摆臂球销外点相对于原悬架硬点(X:+0.3 mm,Y:+3.0 mm,Z:-8.4 mm)。一般查看车辆的K&C特性,需查看前束角随轮跳变化梯度(图1)、外倾角随轮跳变化梯度、后倾角随轮跳变化梯度、侧倾中心高度随轮跳变化量(图2)、侧倾刚度随轮跳变化梯度、转向阿克曼变化率、内外轮最大转角变化量及最小转弯直径变化等指标。

图1 前束角随轮跳变化

图2 侧倾中心高度随轮跳变化

通过以上图片可以看出,下摆臂外点的变化,会使悬架的前束角变化梯度明显变大,侧倾中心高度增加20.0 mm左右,其他影响相对较小。但变化后的空载侧倾中心高度为130.0 mm,仍在要求不超过140.0 mm的最优区域内,考虑到零件的共用性,可以不进行优化。而前束角的变化梯度增大,会造成悬架在跳动过程中,轮距变化增加,从而造成车辆轮胎磨损加剧,甚至出现偏磨、早期磨损及爆胎等现象,因此必须对悬架的前束变化进行优化。

通过以往经验,转向拉杆外点的Z值对悬架的前束变化影响较大,对其他特性影响较小,可以同过调整转向拉杆外点来优化前束角的变化梯度。把转向拉杆外点Z向变化(-6.0 mm),得到优化的结果如图3所示。

图3 优化后的前束角随轮跳变化

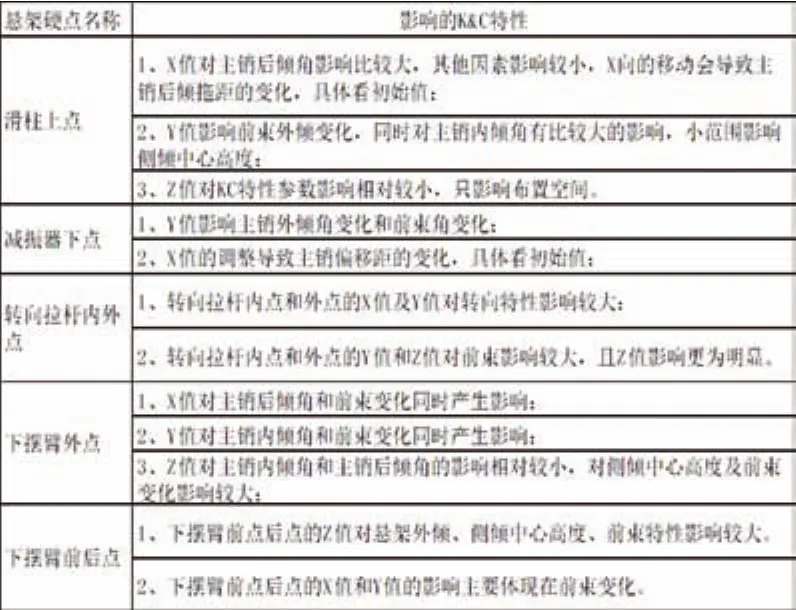

通过上述优化可以看出,前束变化梯度明显变小,符合设计目标。以下是笔者总结的麦弗逊悬架硬点变化对悬架K&C特性的具体影响范围,大家可进行参考(图4)。

图4 麦弗逊悬架各硬点影响的K&C参数

3 结束语

汽车悬架布置是一个集性能和空间布置于一体的技术活,悬架的硬点决定了悬架的性能,后期的调试匹配只能起到局部悬架性能提升。因此掌握基本的布置方法,了解每个硬点变化所影响的悬架性能,明确具体的悬架优化方向,是每一个悬架布置工程师努力的方向。本文抛砖引玉,对悬架的布置及性能优化进行了一定总结,希望对各位同行有一定帮助,欢迎各位同行批评指正[3]。