基于Adams模型分析轮胎气压对整车侧倾角增益的影响

崔金泉、邱在根、黄灿

(江铃控股有限公司开发中心底盘部 330000)

1 轮胎模型介绍

当前子午线无内胎轮胎为整车厂商主流配套的轮胎,它主要由胎面、钢丝带束层、带束棱角保护套、胎侧、两层子午线帘布层、缓冲胶带、气密层、胎芯包布、胎圈、胎圈芯以及胎圈钢丝等构成(图1)。气密层与钢圈装配后形成密闭腔体,在腔体中充入一定气体后与胎侧及胎面共同形成一个不规则的非线性弹性体。

图1 轮胎断面结构

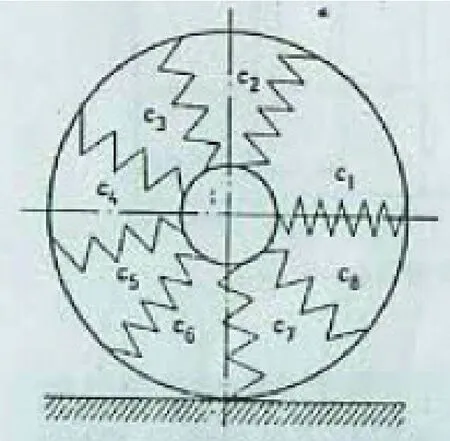

因非线性弹性体在受载荷作用下,其力及方向的变化存在不可预测性,因此在研究轮胎变形时一般要对其结构进行简化。为保证简化模型的结果与测试基本相吻合,一般取接近线性变形区域下载荷对应的刚度特性进行研究[1]。因此在研究过程中,对轮胎简化后的模型可视为由多组弹簧组成(图2),其载荷与变形函数关系为F=CS,其中C表示轮胎径向刚度(单位 :N/m),F表示轮胎径向加载(单位:N),S表示轮胎径向单位变形(单位:m)。C可以通过对应气压下查表或台架测试得出。

图2 轮胎简化模型

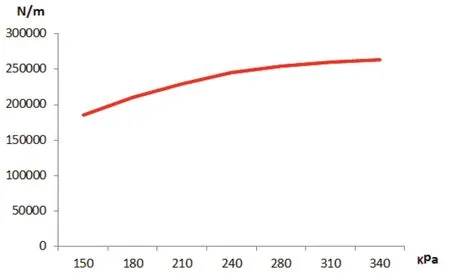

图3为胎压与径向刚度特性曲线,是通过台架对某一规格轮胎在不同胎压下对应相同载荷的变形量测试计算得出。从曲线上显示,随着胎压增加,其径向刚度随之增加,但递增梯度逐步减小。

图3 轮胎胎压与径向刚度特性曲线

2 多体模型介绍

图4为电子模型及对应仿真设置,模型参考了某样车,对其中的弹性元件参数、质心位置及簧载质量进行了更新。为保证模型准确可信,需与样车KC测试结果进行关联对比。关联的项目一般包含前悬架和后悬架压缩刚度、侧倾角刚度、前束角刚度、外倾角刚度、主销倾角变化、轮距和轴距变化以及转向阿克曼百分比等。关联后的模型应确认经前、后悬架三种(steer、roll、bounce)仿真工况分析,按上述输出的特性应与KC台架测试变化趋势基本一致。为确保影响整车操控性的质心位置准确性,应通过稳态回转分析并与KC关联侧倾角刚度及轴荷分布。关联后的模型要求包含车轮总成、悬架子系统、转向子系统、车身子系统、转向子系统和动力传动子系统[2]。

模型仿真一般按设计载荷配重,即整备质量配3×68 kg乘员及21 kg携带行李。

图4 电子模型及仿真条件

图5 侧倾加速度与侧倾角增益关系

3 分析过程及结果

通过图3中胎压与轮胎径向刚度的关系,对图4所示电子模型中轮胎属性即径向刚度,根据仿真依次分别设置。当胎压为210 kPa时对应径向刚度为2.3E+06 N/mm,胎压为240 kPa时对应径向刚度为2.45E+06 N/mm,胎压为280 kPa时对应径向刚度2.54E+06 N/mm,其他参数不做变化。

按国标中稳态回转操作标准即转弯半径40 m进行定圆操作,以最大车速达65 km/h中断命令作为仿真输入条件,具体仿真命令见图4电子模型及仿真条件。

模型运行后进入后处理界面,导出曲线以整车质心位置的侧向加速度作为横坐标,侧倾角变化作为纵坐标。根据行业标准,取侧向加速度为0.2~0.6 g时内侧倾角的变化率作为倾角增益对比的评判区域。

通过观察显示,0.2~0.6 g侧向加速对应不同轮胎刚度下的侧倾角增益,如图5所示。其中W曲线显示胎压240 kPa对应的侧倾角增益为6.34 deg/deg;W_1曲线显示轮胎气压280 kPa对应侧倾角增益6.48 deg/deg;W_2曲线显示轮胎气压210 kPa对应侧倾角增益6.19 deg/deg。

根据上述分析对比结果可知,轮胎气压与侧倾角增益大小成反比,即当胎压升高时,整车的侧倾角变化会相应的降低。从整车操控稳定性的角度考虑,有利于提升操控性。然而需要考虑的是,轮胎刚度的增加,对行驶刚度也起到增大的影响,从而带来一些对整车次级平顺性的影响[3]。而且从图5的曲线反映出,轮胎刚度越大,其在非线性区域临界抓地力水平越低。

4 结束语

通过借助于多体力学工具对简化后的轮胎模型胎压进行分析,使得底盘调校阶段在评估轮胎胎压对操控性及平顺性的影响起到一定的参考作用[4],避免因过度追求某一项性能指标而盲目地调整轮胎气压。同时提醒汽车用户,在不同季节因温差的原因应及时关注轮胎气压,避免影响其驾驶性能。

——元征X-431标定胎压传感器的方法