秒表时间研究法在装配线工时测定中的应用

贾舒媛 李琴 黄小燕 蔡晓玲 顾永虎

摘要:实地调研研究对象装配现场,对其装配流程采用秒表时间研究法进行测时。首先预观测,运用三倍标准差法对预测时数据剔除异常值,将合格数据代入观测次数计算公式,得出正式观测所需的次数,进行正式测时与数据分析,计算该装配线当前的平衡率。

Abstract: Field research on the assembly site of the research object, the assembly process is measured by Direct Time Study-Intensive Samplings. First, the pre-observation, three standard deviation method is used to eliminate outliers in the forecast data, the qualified data is substituted into the formula for calculating the number of observations, the number of formal observations required are made, Formal test and data analysis are began, and calculate the current balance rate of the assembly line.

关键词: 秒表时间研究法;三倍标准差法;平衡率

Key words: direct time study-Intensive samplings;triple standard deviation;balance rate

中图分类号:F270;TH181 文献标识码:A 文章编号:1006-4311(2018)26-0256-02

1 现有装配线问题分析

本课题选用电风扇的装配线为研究对象进行研究分析。该装配线日产量大约在1000台左右,生产节拍为37秒。装配线有24个工位,每个工位有一名操作者,各个操作者的工龄不等,其中也有很多新员工,装配线的个别工位上没有作业标准,装配线工作台全部位于同一侧且布置十分紧凑。随着市场需求量的提升,该装配线已经不能满足现今的市场的需求,装配线产能急需提高,因此急需对装配线进行平衡改善,在改善之前必须对各工序进行工时测定,本文仅对工时测定过程进行论述。

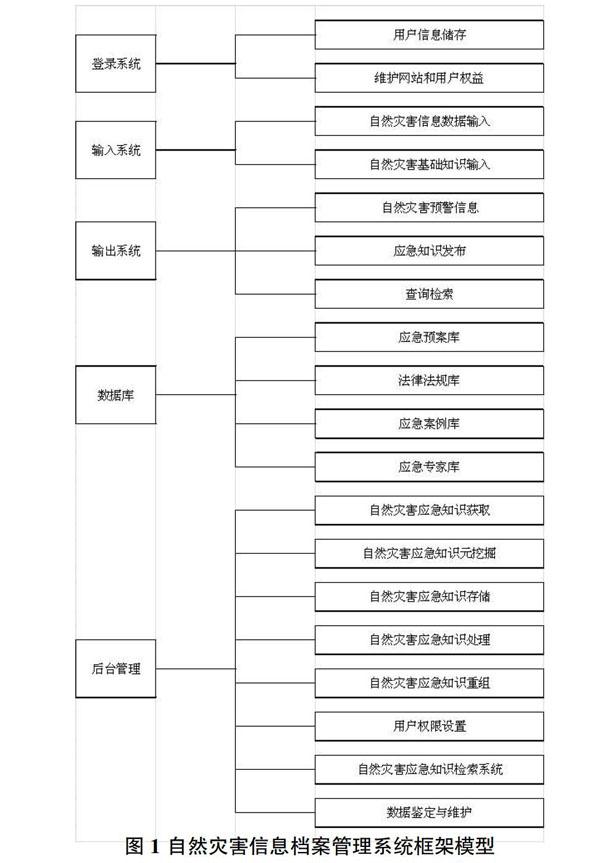

实地调查,对该企业风扇装配线的具体流程进行了考察和记录,通过现有装配线的布局并结合产品工艺,区分前置工序与后置工序,绘制出了该装配线的流程图,如图1所示。考虑到企业工艺要求,图1中各工序名称不在此陈述,不影响本文研究。

根据装配线的流程图,到工位上运用时间测定对各个工序进行作业时间的测定,本文采用秒表时间研究法(Direct Time Study-Intensive Samplings,DTSIS)测定计算每道工序的作业时间,前期将每道工序测时十次,以这十次测定的数据计算每道工序的应观测次数n,再取应观测次数中最大的值作为最终的观测次数,最后计算每道工序的算数平均数作为每道工序的实际操作时间。

2 观测次数的确定

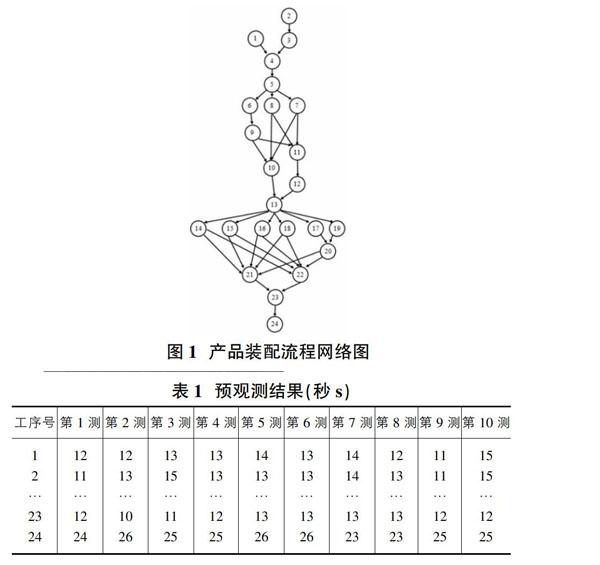

首先确定观测次数。先进行10次预观测并记录数据,各工序的10次预观测结果如表1所示。

由于无法保证所得的观测数据时间值变化均属于正常波动,可能会有异常值的出现,因此在计算实际观测次数应该对预测时数据进行计算处理,运用三倍标准差法对预测时的数据剔除异常值,其计算步骤如下,由于每道工序的计算步驟和方法一致,在此本文就不在一一计算,采用工序1的计算步骤进行演示说明,其余工序计算依次类推:

计算其平均值为:

标准偏差为:

根据三倍标准差的思想正常值应该为之内的数值,因此正常值的上下限计算如下所示:

管制上限=16.49166

管制下限= 9.308343

根据图2可以看出,工序1的预测时10个数据都是处于上限和下限值的范围之内,即正常值应该处于9.308343s到16.49166s之间,因此工序1的数据无异常值,无需进行补测再计算,可用该组数据进行最终的测时次数计算。其余工序计算方法步骤于此相同,依次类推算出其余工序的数据如表2所示。

本次工时测定的预测时的所有数据均没有出现异常波动,都是在正常范围之内,因此可以用预观测的数据进行下一步的观测次数的计算。观测次数的计算公式为:

将预测时所得到的数据一一代入公式中进行运算,其运算结果如表3所示。

由表3可以看出,每次测量结果对应的需要观测次数是不一样的,因此需要对结果进行分析选取,根据公式测定方法,应选取最大的那个取值,既工序套底座皮套所需要的观测次数,既19.02497,通过向上取整得20,既本次数据测量的正式测时需要测量20次。

3 正式测时与数据分析

确定好了所需要测量的次数,下面开始正式的到现场进行测时,考虑到正式测量结果依旧存在不一定准确度,可能存在异常波动的情况,因此与预测时一样,需要采用三倍标准差法对数据进行剔除异常值,其计算步骤和上述预观测值的计算一致,本文不再赘述。计算得出,本次工时测定的预测时的所有数据都是在正常范围之内,均没有出现异常波动,因此可以用于下一步计算。

下一步为最终测量工时的确定,而确定方法为测量数据的平均值为测量工时,根据此条流水线的现状,其工作时间小于30min且所测员工为正常操作员工,因此本次所给出评比系数为1,由于为流水线团体作业,按照公司要求其宽放系数为0.1,为了计算方便,本次所有计算数据均四舍五入取整数,经过计算绘制出装配线标准时间柱状图,这样就可更加清晰的看出各个工序的时间分配情况,如图3所示,其中横坐标代表工位号,纵坐标代表时间。

每日的最大产能等于每天的工作时间除以生产节拍,理想的情况下,公司日工作时间为十小时,计算单日最大生产节拍去瓶颈工序的作业時间T,目前瓶颈工序时间为37秒,所以该生产线平衡率的计算过程为:平衡率=523/(37*24)*100%=56.66%。

4 总结

经过秒表时间研究法测时并进行相关计算可以得出,目前本条装配线平衡率只有56.66%,瓶颈工序外的等待时间较长,瓶颈工序半成品堆积较多,占地面积大,线产能也较为低下,无法应对快速多变的市场,故该装配作业线急需平衡改善,以此提高公司的生产能力和应变能力。

参考文献:

[1]孙晶.应用基础工业工程理论提高装配线的生产效率[J].工业工程,2008,3:135-139.

[2]郭湛皓.基于精益生产的手机装配线平衡研究与应用[D].南昌:南昌大学,2012:1-54.

[3]刘文平.混合品种汽车装配线平衡与排序问题研究[D].山东:山东大学,2009:1-165.

[4]C.L.Moodie and H.H.Young .1965.A heuristic method of assembly line balancing for assumptions constant or variable work element times [J].Journal Industrial Engineering, 16(1):23-29.

[5]Simaria Ana Sofia,Vilarinho Pedro M.A genetic algorithm based approach to the Mixed model assembly line balancing problem of type[J]. Computers and Industria Engineering,2004,v47,n4,P391-407.