斜沟煤矿采场上覆岩层采动裂隙演化规律研究

袁天明,梁忠秋

(1. 山西西山晋兴能源有限责任公司 斜沟煤矿,山西 吕梁 033602; 2. 煤科集团 沈阳研究院有限公司,辽宁 抚顺 113122)

工作面开采后,采动覆岩发生断裂、垮落、下沉,形成垮落带、断裂带和弯曲下沉带。其中,垮落带、断裂带(以下简称“两带”)高度始终是煤矿安全生产重点关注的问题,及时准确获得“两带”高度,能够为确定高位钻孔终孔位置、高抽巷布置层位、开采上限,防止顶板突水等提供良好的依据[1-2].

因此,我国科研工作者对覆岩“两带”高度开展大量的研究工作,李辉[3]在许疃矿3234工作面采用网络并行电法进行现场实测,准确划分了“两带”高度;杨道华等[4]分析野川煤矿3#煤综放开采条件下的覆岩裂隙演化规律,对比分析理论计算、数值模拟及现场实测结果,采用《“三下”采煤规范》的公式可准确计算综放开采覆岩“两带”高度,而通过经验公式得到的高度值更符合现场实际。李国辉、毕建乙等[5]在23107工作面上方施工观测孔,通过CXK6矿用本安型钻孔成像仪观测各钻孔采前和采后的岩层裂隙发育情况,现场实测得到“三带”的高度,实测结果与RFPA模拟结果基本吻合。

本文以斜沟煤矿18104大采高工作面为研究对象,通过理论计算和数值模拟[6],借助孔巷三维测试技术现场实测覆岩“两带”发育高度,最终得到18104大采高工作面覆岩“两带”的高度[7],为矿井安全生产奠定基础[8-9].

1 18104工作面概况

斜沟煤矿位于山西省吕梁市兴县县城北直距20 km处,行政区划隶属于兴县魏家滩镇和保德县南河沟镇管辖,该区位于河东煤田北部的中南部,地面标高为+1 003~+1 186 m. 主采煤层为8#、13#煤,井田南北长约22 km,东西宽约4.5 km,面积为88.6 km2.8#煤层厚度为3.00~7.50 m,平均厚度为4.7 m,倾角为6.9°~10.9°,平均9.4°. 8#煤为自燃煤层,煤尘具有爆炸性。顶板主要为粗中细粒砂岩和泥岩,底板主要为泥岩和中细粒砂岩,煤层顶板情况见表1.

18104工作面位于11采区措施巷南侧,西侧为18102工作面采空区,南侧、东侧均为实煤区。工作面标高为+765~+822 m,埋深为238~364 m,可采走向长度为3 338 m,倾斜长为283 m,采用综合机械化采煤工艺进行回采,长壁后退式一次采全高采煤方法,全部垮落法管理顶板。

表1 煤层顶板情况表

2 18104工作面覆岩破坏规程计算

根据斜沟煤矿18104大采高工作面所采煤层与覆岩特征,查阅相关资料[10-11]选取垮落带和断裂带最大高度的经验公式,计算18104工作面冒落带和断裂带的高度。

垮落带最大高度hΙ计算如下:

(1)

断裂带最大高度计算如下:

hⅡ=(2~3)hΙ

(2)

式中:

M—工作面的采高,m;

ks—覆岩的碎胀系数;

α—所采煤层倾角,(°).

18104工作面煤厚平均为4.7 m,一次采全高,顶板岩性为泥岩,属于中硬型顶板类型。因此,岩石碎胀系数ks可取1.35(对于煤厚4.7 m煤层,砂岩ks为1.5~1.6),煤层平均倾角为9.4°,则垮落带高度为9.53 m,断裂带高度为19.06~28.59 m. 即理论冒高/采厚比约为2.03,裂高/采厚比为4.06~6.08.

3 顶板“两带”现场监测

3.1 钻孔布置及数据采集

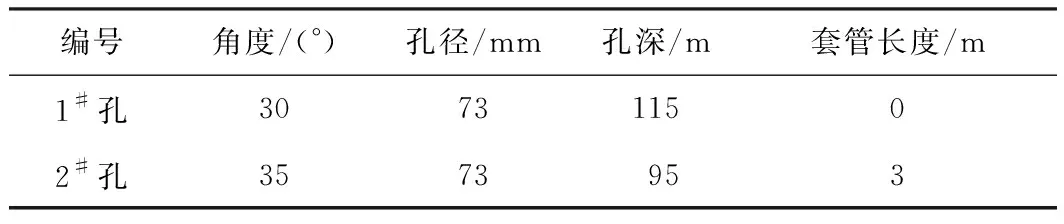

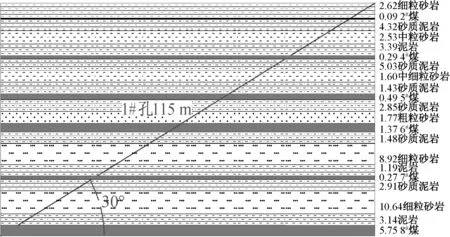

设计模拟探测孔的角度小于90°,为仰角孔,分析研究18104工作面沿着倾向和走向“两带”的高度。使用孔巷三维测试方法,在1#孔布置52个电极,电极间距为2.4 m,从1#孔向工作面方向沿着皮带巷道顶板共布置18个电极,电极间距为3 m,2#钻孔共布置52个电极,电极间距为1.6 m,从2#孔钻孔向工作面方向沿着皮带巷道顶板布置18个电极,电极间距为2.8 m. 钻孔施工参数见表2,钻孔剖面和电极布置见图1,图2.

对1#孔和2#孔每天指派专人收集2组以上的数据,以更加充分地验证数据的有效性。采集数据过程中发现电阻率变化较大的阶段,选取比较稳定的一组数据开展反演与解释工作,其他两组数据作为对比参考。对1#孔监测监控32天,共采集有效的物理数据点29 013个;对2#孔监测监控50天,得到有效物理数据点201 634个。

表2 钻孔现场监测参数表

图1 1#孔电极布置图

图2 2#孔电极布置图

3.2 结果分析

以每个电极不同时间电流变化情况为对象,寻找各个孔64个电极测试时供电电流随时间变化的曲线,结果见图3,图4.根据2#走向监测钻孔64个电极电流在时间上的变化规律,找出煤层开采过程中上覆岩体变形破坏动态发育规律。1#走向监测钻测试时供电电流随时间变化的曲线结果见图3,2#倾向监测钻测试时供电电流随时间变化的曲线结果见图4.

图3 1#孔(沿走向)电极电流与时间的变化曲线图

图4 2#孔(沿倾向)电极电流与时间的变化曲线图

通过研究分析电流值的变化规律辅助判定“两带”的高度。不同电极电流的变化情况见表3.

从表3得到,垮落带高度8.6~9.5 m;断裂带高度为27.8~34.7 m.

表3 不同电极电流变化情况表

4 覆岩裂隙演化数值模拟

4.1 模拟材料及其屈服准则

采用莫尔-库仑塑性模型研究18104工作面本构模型,采用Mohr-Coulomb判别准则[9-11],且均不考虑塑性流动(不考虑剪胀)对其的影响,即:

(3)

ft=σ3-σt

式中:

σ1,σ3—最大和最小主应力,MPa;

C—覆岩体的黏结力,MPa;

φ—覆岩体的内摩擦角,(°);

当fs=0时,材料将发生剪切破坏;当ft=0时,材料产生拉伸破坏。

4.2 模型的建立

借助FLAC3D数值模拟18104工作面两带发育规律,依据18104工作面实际情况构建模型,见图5. 模型尺寸为长400 m×宽264 m×高208 m,共有79 987个节点,80 013个单元,采用零单元模拟采空区。设置开挖步距为12 m,共开挖100 m. 18104工作面岩层的力学参数见表4.

图5 18104工作面数值模型图

4.3 边界条件

模型的边界条件如下:

1) 应力边界:在模型的上部施加垂直方向的载荷(P=γH);模型周围施加水平等效地应力。

表4 计算模型参数表

2) 位移边界:采用x、y方向固定模型的周边;在模型顶部设置自由边界条件,在z方向底部采用全约束边界条件。

3) 将等效荷载(自重应力和侧向应力)施加在模型顶端,自重应力计算如下:

σv=γH

(4)

式中:

γ—覆岩的重力密度,kg/m3;

H—模型所处深度,m.

侧向应力计算如下:

(5)

式中:ν—覆岩的泊松比。

4.4 实验结果及其分析

4.4.1塑性破坏区模拟结果分析

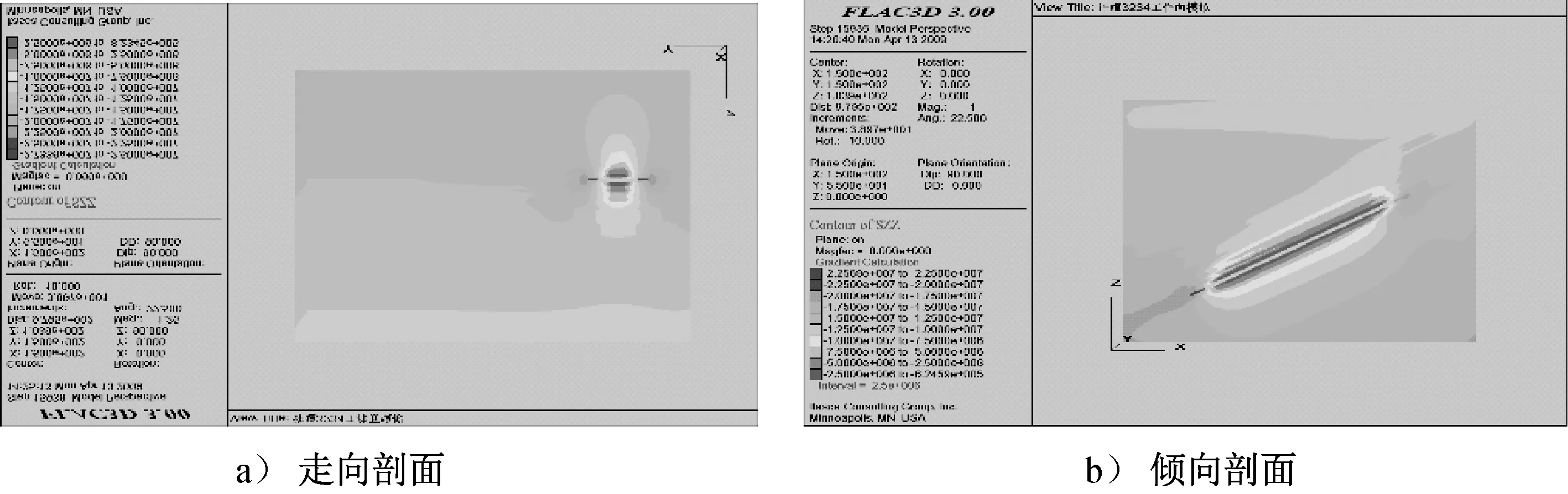

随着工作面的开采,覆岩开始发生剪切破坏,覆岩裂隙开始发育,逐步演化为拉伸破坏,最后产生破裂冒落,因此工作面顶板的冒落是拉伸破坏。受采动影响,覆岩裂隙逐步发育成“两带”,随着模型开挖步距不断变大,覆岩垮落区域也在不断扩大。向前开采80 m时,工作面沿走向和倾向的塑性破坏见图6. 从图6得到,覆岩破坏类型主要以剪切与拉伸破坏为主,处于覆岩塑性破坏的区域最大,呈现代表性的“凸”型破坏特征。

图6 18104工作面推进80 m时塑性破坏图

4.4.2应力模拟结果分析

18104工作面沿走向和倾向的垂直应力分布情况见图7. 从图7发现,垂直应力集中分布在工作面上覆岩层处,此区域存在数条“抛物线”型应力带,工作面后方和煤壁也产生应力集中,工作面中间部位产生了地应力分布带。随着工作面的持续开采,18104工作面采空区逐渐被压实,煤壁前方产生超前支撑压力。

图7 18104工作面推进80 m时应力分布图

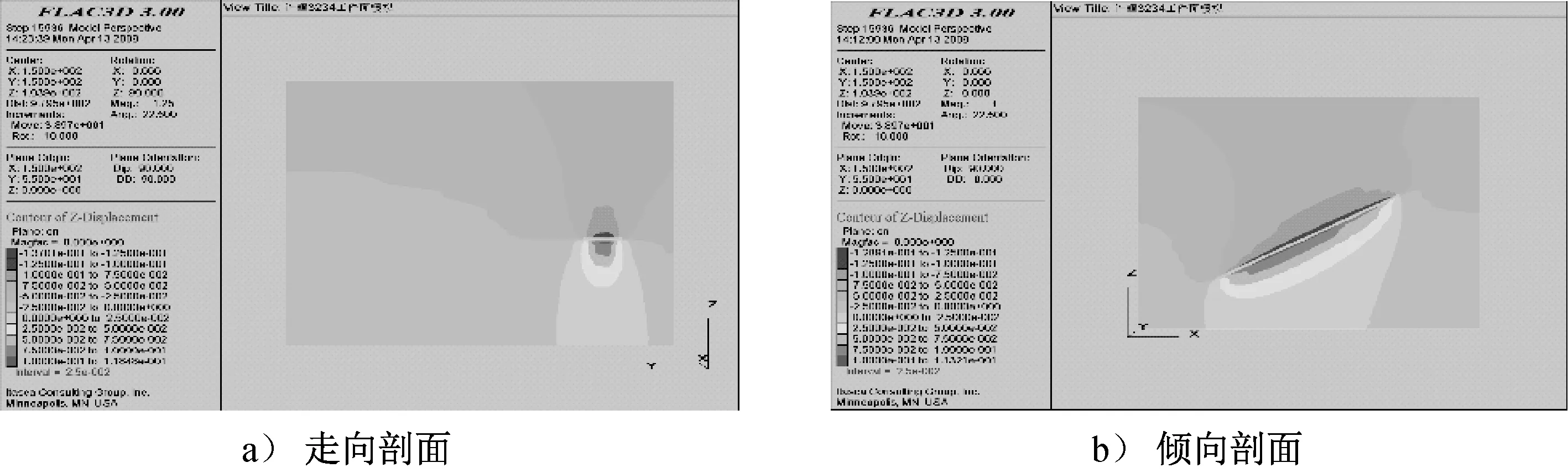

4.4.3应变模拟结果分析

18104工作面向前开采80 m时沿走向和倾向的应变分布场见图8. 从图8可知,工作面上覆岩层的各点位移量从上到下逐渐变大,表明覆岩发育成弯曲下沉带、断裂带、垮落带,工作面底板位移量由上到下逐渐减小,两侧煤柱上方覆岩移近量较小,且随远离工作面推进方向逐渐变小最终无移近量。

图8 18104工作面回采80 m时应变分布图

根据模拟结果得到:18104工作面垮落带高度为9.4 m,是采高的2倍;断裂带高度是35.9 m,是采高的8倍。

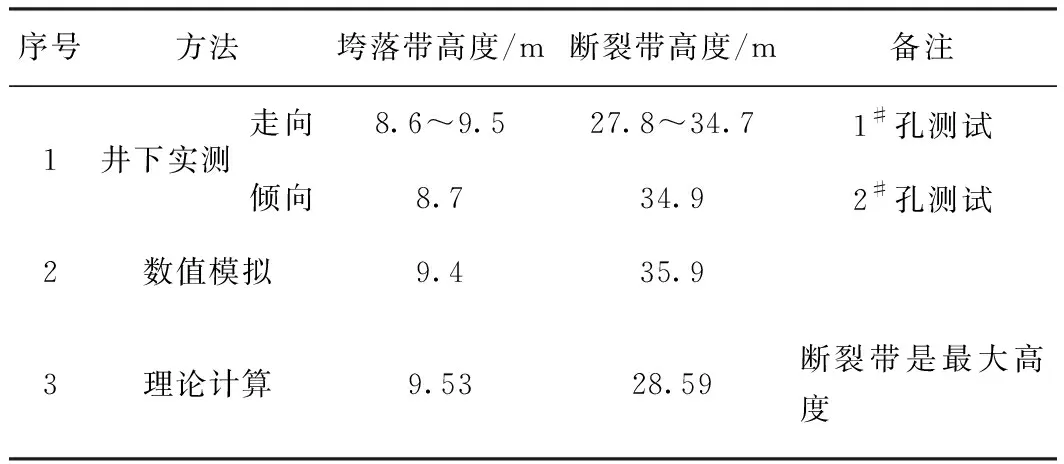

5 现场监测与模拟结果对比分析

通过现场实测、理论计算和数值模拟,18104工作面垮落带和断裂带结果对比见表5. 从表5得到,18104工作面垮落带高度是8.6~9.5 m,断裂带高度是27.8~34.7 m,现场实测结果与数值模拟结果基本一致;同时验证了FLAC3D模拟方法是采动覆岩“两带”高度研究的有效手段。

6 结 论

1) 利用FLAC3D数值模拟得到斜沟煤矿18104工作面垮落带和断裂带的高度,模拟结果证明:覆岩破坏具有代表性的“凸”型破坏特征,两侧煤柱和采空区应力比较集中。

表5 18104工作面不同方法获得的“两带”高度值统计表

2) 通过理论计算、现场实测和数值模拟,得到斜沟煤矿18104工作面垮落带高度是9.5 m,断裂带高度是34.7 m,现场实测结果与数值模拟结果基本一致;验证了FLAC3D模拟方法是采动覆岩“两带”高度研究的有效手段。