某矿急倾斜煤层综放面回采巷道支护优化

裴亚川

(山西汾西矿业集团南关煤业, 山西 灵石 031300)

引言

以回采巷道的矿压观测为切入点,总结分析巷道矿压规律,研究巷道围岩失稳特征。对回采巷道的锚喷支护参数进行优化设计,鉴于巷道变形不对称、围压不对称、长期变形具有流变性,提出了一套喷、锚杆、锚网多种支护手段联合支护技术,综合控制[1-3]。

1 工程概况及支护形式

1.1 地质概况

井田共有煤32层,由老到新编号为B1—B32。根据地质勘探并沿用至今的划分方法,按煤层赋存特征分为四组,其中,一组煤为B1—B2,二组煤为B3—B6,一、二组煤位于在西山窑组的下段,为两组特厚煤层,三、四组煤位于西山窑组的上段,以中厚煤层为主。

1.2 煤层稳定性

井田范围内可采与局部可采的煤层共32层,其中 B1—B17,B30—B32 为 稳 定 煤 层 ,B18、B19,B21—B25、B26—B29为不稳定煤层,B20为较稳定煤层。

1)B1+B2煤层。位于J2X的底部,+660水平以上已采完。煤层平均厚度37.45 m,含夹矸4~8层,夹矸单层厚0.06~2.43 m。直接顶为粉砂岩及砂质泥岩,直接底为粉砂岩。

2)B3—B6煤层。B3—B6煤层位于B1+B2煤层北部,与B1—B2煤层相距110 m,平均厚度48.87 m。内含夹矸4~12层,夹矸总厚0.08~2.80 m。直接顶为粉砂岩,直接底亦为粉砂岩。

1.3 回采巷道现有支护形式

某矿+590B3+6巷道,由于是急斜煤层,顶底板对顺槽高度没有影响,只要能够满足工作需要即可。工作面采高2.6 m,顺槽高度设计为2.8 m,顺槽宽度设计为3.2 m。

根据井田韧性高、节理裂隙不发育的特点,结合相邻巷道支护设计,确定巷道以锚杆支护为主、锚网支护为辅的巷道支护形式。

1)顶板完好情况下采用锚杆联合支护,采用Φ16 mm×1 800 mm锚杆,锚固长度300 mm,钻孔直径为28 mm,配套12 mm×8 mm托盘,锚杆间排距1 000 mm×800 mm。

2)顶板破碎时采取锚网支护或锚网钢带支护形式。网片规格为7.5 m×1 m,网孔40 mm×40 mm,10号铁丝。钢筋托梁宽度60 mm、长5.4 m,由Φ12 mm的圆钢焊接而成。

2 回采巷道矿压观测及矿压分析

2.1 矿压监测方案

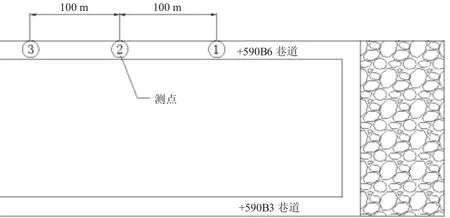

在+590水平B6巷布置3个观测站,各观测站相距100 m,内容及布置如图1所示。

图1 B6巷道监测站布置图

2.2 巷道围岩表面位移

下面以+590水平B6巷为例分析巷道表面变形规律。

2.2.1 一号测站表面位移数据分析

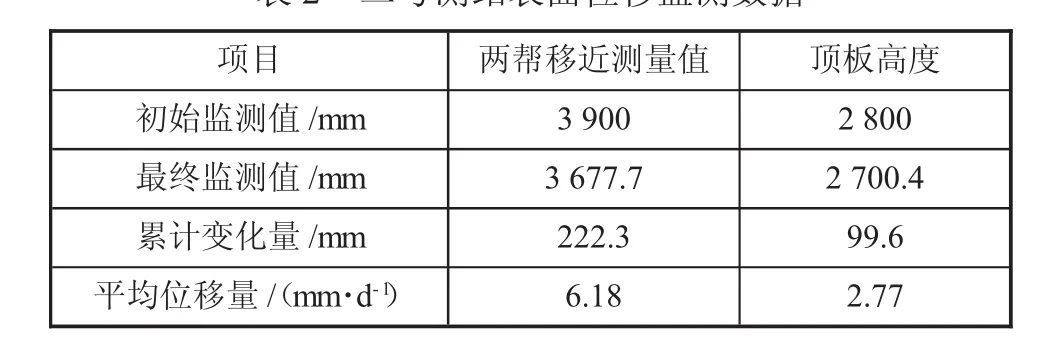

一号测站距表面位移测点于2015年6月8日安装,其间共监测7次,分析数据并绘制顶板下沉量与两帮移近量的曲线如下页表1、图2。

由下页图2可知:

1)巷道围岩变形以两帮位移量为主,两帮移进量是顶底板移进量的2倍。表明巷道变形中,两帮占主要部分,应加强对两帮变形的控制。出现这样的现象,主要是由于该巷道处于急倾斜煤层中,巷道上部为采空区,顶板对巷道的压力主要沿倾水平方向,垂直方向作用较少。

表1 一号测站表面位移监测数据

图2 一号处测站表面位移-时间曲线

2)B6巷1号测点处,由于对煤层进行了注水软化,在监测18天左右,淋水增大,顶板下沉量增大,且伴随大范围裂隙发育,经过及时进行工棚支护顶板下沉得到控制。

2.2.2 二号测站表面位移数据分析

距一号测点100 m处的二号测站于6月8日安装,到7月20日监测完毕,表面位移检测数据如表2所示。

表2 二号测站表面位移监测数据

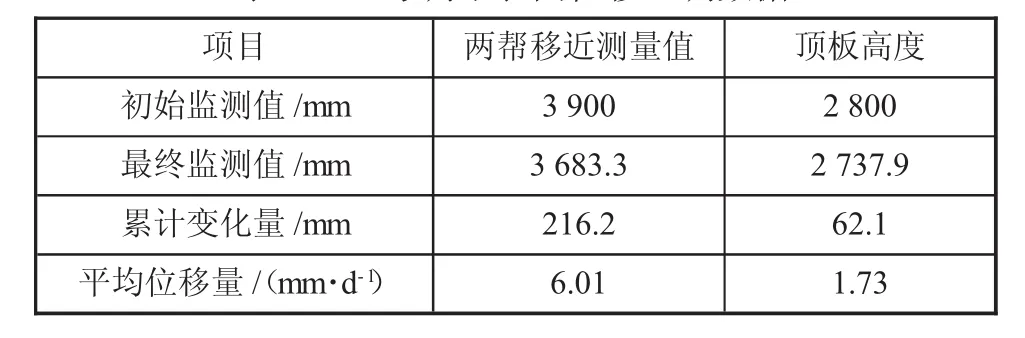

2.2.3 三号测站表面位移数据分析

距二号测点100 m处的3号测点于6月8日安装,到7月20日监测完毕,表面位移监测数据如表3所示。

2.4 观测结果综合分析

通过对原锚杆支护方案进行观测分析可知:

表3 三号测站表面位移监测数据

1)顶板平均日移进量最大下沉量达到4.53 mm,最小为1.73 mm。两帮平均日移近量最大9.32 mm,最小为6.01 mm。原支护方案对顶板支护整体效果良好,两帮支护效果较差。

2)两帮的离层出现在1.6 m的范围内,在进入测孔时,孔壁裂隙明显,多为横向和纵向的交叉裂隙,表明两帮较破碎。顶板离层为0.7 m,从钻孔窥视仪中可以看到孔壁整体较为平滑,表明顶板保持较好。以前的支护方案对顶板保护好,两帮较差。

3)锚索最大受力为80.5 kN,远大于顶锚杆的22.7 kN,锚索顶板支护起主要作用。帮锚杆受力为42.5 kN,接近锚杆的最大锚固力50 kN,应考虑加长帮锚杆长度以及加强锚固力,同时增加木托板进行加固[4]。

3 基于信息反馈后的优化设计

鉴于B6巷的两帮位移较大,顶板位移在检测的后期已经趋于稳定,位移较大的地方已经采取措施。本次设计主要针对两帮,设计的方法为松动圈锚杆支护设计方法,对于顶板,应适当减小锚索的间排距。

3.1 帮锚杆支护参数设计

依据现场反馈的结果,确定围岩松动圈的大小Lp=160 mm>150 mm,属于大松动圈,应采用组合拱理论进行锚杆参数设计。

锚杆长度:式中:L1为锚杆锚固长度,取0.4 m;L2为所测松动圈值,取1.6 m;L3为锚杆外露长度,取0.1 m。

将数值代入公式得L=2.1 m。从现场实际出发,取2.5 m。

故帮锚杆选取Φ20 mm×2 500 mm II级左旋螺纹钢锚杆,锚杆间排距800 mm×800 mm,锚固长度为0.78 m,锚固力为50 kN。

组合拱的厚度依据公式可得组合拱的厚度:

式中:D为排距,取0.8 m。

将数值代入公式得b=0.8 m。

3.2 柔性混凝土喷层支护

为了改善围岩表面性质,提高承载能力,减弱顶板滴水和淋水现象,防止风化,在巷道围岩表面喷射一层混凝土,但由于巷道的变形较大,为了防止喷层开裂,应在喷层材料中加入聚丙烯纤维,以提高混凝土的残余强度和韧性。

喷射混凝土厚度以20~30 mm为宜。喷射混凝土为全断面喷射,强度质量为C20,一次喷全厚。混凝土的配比:m(水泥):m(砂):m(石子)=1∶2∶2;水灰质量比为0.45,水泥为普通硅酸盐水泥,在其中加入聚丙烯纤维。

4 效果分析

通过对表面位移、顶板离层监测及锚杆(索)受力监测,对现有的锚杆支护方案得出以下反馈信息。

1)从表面上看,片帮和两帮的变形明显的减少,再没有出现锚杆失效的现象。

2)顶板平均日移进量最大,下沉量最大为0.73 mm,两帮平均日移近量最大为1.32 mm,在后期观测中,定板和两帮的移近量趋于稳定,因此支护方案对顶板和两帮支护整体效果良好,到达了预期效果。

3)在进入两帮测孔时,虽孔壁裂隙明显,多为横向和纵向的交叉裂隙,但较之以前裂隙几乎没有增加,表明两帮的变形得到控制。从钻孔窥视仪中观测顶孔,可以看到孔壁整体较为平滑,表明顶板保持较好,现有支护方案对顶板保护好。

4)在增加锚索的间排距和锚杆长度后,锚索最大受力降为60.5 kN,帮锚杆受力为20.5 kN,小于最大锚固力50 kN,即改进的支护方案可行[5]。

5 结论

1)顶板平均日移近量最大下沉量达到4.53 mm,最小为1.73 mm。两帮平均日移近量最大9.32 mm,最小为6.01 mm。原支护方案对顶板支护整体效果良好,两帮支护效果较差。两帮的离层出现在1.6 m的范围内,在进入测孔时,孔壁裂隙明显,多为横向和纵向的交叉裂隙,表明两帮较破碎。顶板离层为0.7 m,从钻孔窥视仪中可以看到孔壁整体较为平滑,表明顶板保持较好。锚索最大受力为80.5 kN,远大于顶锚杆的22.7 kN,锚索顶板支护起主要作用。帮锚杆受力为42.5kN,接近锚杆的最大锚固力50kN,应考虑加长帮锚杆长度以及加强锚固力,同时增加木托板进行加固。

2)巷道变形不对称,巷道两帮的移近量大于顶底板移近量,两帮的移近量是顶底板移进量的2倍,巷道的变形主要来自两帮,其次是顶底板。围压压力不对称。巷道顶板和帮部锚杆锚托力呈现不均匀现象,表现为两帮大于顶板。巷道的长期变形具有流变性,随着时间的推移,巷道围岩裂隙由小变大,形成导水裂隙,水侵入围岩后,围岩遇水产生物理化学作用,强度降低、软化,使得巷道的变形逐渐增加。同时,水对锚杆树脂药卷和锚杆螺纹杆体都有弱化作用。

3)主要进行帮锚杆的优化设计,选取Φ20 mm×2 500 mmII级左旋螺纹钢锚杆,锚杆长度2.5 m,锚杆间排距800 mm×800 mm,锚固力为50 kN。为了改善围岩表面性质,提高承载能力,减弱顶板滴水和淋水现象,防止风化,在巷道围岩表面喷射一层混凝土,但由于巷道的变形较大,为了防止喷层开裂,应在喷层材料中加入聚丙烯纤维,以提高混凝土的残余强度和韧性。