基于知识工程的外涵机匣设计系统构建

张 瑜,邱明星,贾 铎,张让威,刘 宇

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

外涵机匣作为航空涡轮风扇发动机主要单元体之一,其设计涉及到气动、结构、强度、材料和工艺等多方面,研制周期较长,设计成本较高。如何高效地将设计流程、设计规范和知识经验等设计要素整合,将知识点和经验融入到具体设计中,实现缩短外涵机匣研制周期和减少设计成本的目的,这就需要引入1种工程设计理念——知识工程(Knowledge Based Engineering,KBE)。KBE的概念最早由美国在1977年提出[1],1998年被引入CAD应用中[2-3],其基本思想是在工程设计中重用已有的设计知识和经验,是随着CAD技术和人工智能技术的发展和结合而产生的。截至目前,KBE技术在中国航空发动机领域的应用研究还很少,对于外涵机匣设计研究更是空白[4-5]。

本文应用KBE思想,搭建一体化外涵机匣设计系统,具有很好的研究及应用价值。

1 外涵机匣设计系统需求分析

1.1 外涵机匣设计现状

传统的外涵机匣设计是以设计流程、设计规范和知识经验等为指导进行的,但这些知识资源分散在设计规范、指导书和工作总结等文件、图纸中,知识检索与利用效率低、全面性差,不仅涉及设计的标准符合性和完整性,而且影响设计质量及效率。

外涵机匣建模方法无统一规范,建模过程没有达到合理性最大化,相同结构形式零件重复建模,模型重用性不高,设计效率低。同样,对于外涵机匣零件3维标注,也存在标注形式不统一以及结构形式相同零件需逐一标注等问题,从而影响设计效率和质量。

传统的外涵机匣设计仅对需签署归档的结果数据在PDM系统集中管理,而对于设计过程中不断调整参数、结构建模等产生的过程数据无集中管理,易导致数据被覆盖或者丢失,如果最终产品发现设计缺陷或不良,很难追溯和提取相关信息。另外,计算分析需人工对输入/输出数据进行转换、传递和管理,易出现因人为因素导致的错误,从而影响设计效率。

1.2 需求分析

通过对外涵机匣设计现状的分析,为完善外涵机匣的设计过程,提高设计质量和效率,需进行外涵机匣设计系统的研究与开发。系统应满足的功能需求总结如下:

(1)设计过程流程驱动。设计流程应显性化,设计者在流程的驱动下完成外涵机匣设计全过程,设计过程被动遵循流程逻辑关系[6-9]。

(2)设计活动与知识融合。在进行设计活动时,应在相应功能模块中体现相关知识信息,如工作输入/输出内容、设计指导书、标准、规范、经验、模板、软件工具、检查单等,来指导设计者完成当前设计活动。

(3)标准化及快速化3维建模。设计系统应建立3维数模设计支持数据库,方便设计者快速开展外涵机匣材料工艺方案选取和结构形式选取;快速支持零组件3维建模、技术条件编制、3维标注和数模检查,且使生成的模型及标注满足标准化要求。

(4)设计过程记录。设计系统应能够记录设计者开展各项设计活动的全部设计行为,方便后续开展设计评审和设计质量复查工作。

(5)软件集成及数据传递。设计系统应能够稳定调用设计者使用的计算分析软件,完成设计流程中规定的各项计算分析工作,并实现各类计算分析输入输出参数的统一管理和传递。

2 系统总体方案

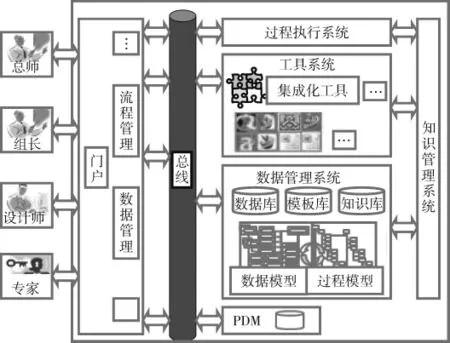

为实现上述需求,基于KBE技术提出的外涵设计系统框架如图1所示。系统自底向上可概括为过程数据管理系统、工具系统以及过程执行系统。

图1 设计系统框架

2.1 数据管理系统

数据管理系统包含过程数据库、模板库、知识库等内容。数据库用来存储设计过程迭代的过程数据;模板库包含流程、产品结构树、典型部件设计和文件模板;知识库包含与外涵机匣设计有关的设计文档、经验知识、技术文件、模型图纸等。模板库和知识库通过知识收集、提取、整理、存储实现,方便后续设计过程的调用和参考。

2.2 工具系统

集成封装设计过程涉及的全部经验公式、工程算法、设计软件等,设计人员工作时直接从系统调用相应的工具软件,完成全部设计工作,不必从Windows开始菜单启动,相应的过程数据存储在系统数据库中,不在本地电脑存储。

2.3 过程执行系统

此层级属于任务层,在底层的数据库和模板库基础上,实现流程驱动,流程显性化,设计人员在此层通过流程驱动调用底层的软件和数据完成设计工作。

3 系统关键技术

3.1 流程驱动技术

流程体现设计活动的逻辑关系、先后顺序以及输入输出关系,最终以流程节点作为最小单元实现最基本的设计活动。设计系统采用流程驱动全部设计活动,通过激活流程节点,执行驱动工具软件、工程计算、设计文档查看、快速建模等任务,完成流程节点全部的设计过程(PDM结果数据提取、数据编辑、过程数据存储、过程数据提取、结果数据存储、提交审批)。在遵循流程进行设计的同时,应实现流程进度显性化,数据在系统后台传递和记录,把需要显示的流程状态展示给用户。

3.2 知识融合技术

将设计过程中涉及到的CAD、CAE、PDM管理融合在系统中,指导和验证设计。通过流程的定义将流程节点与节点工作内容相关的功能模块及知识信息进行一一关联配置,包括节点检查单设置、菜单绑定、流转属性、NX菜单绑定等,流程定义的过程即为知识显性化的设置过程。流程定义后存储在流程模板库中,开展设计工作时即可调用,从而实现设计过程知识的重用。

3.3 结构快速设计技术

通过建立结构设计模板库,在结构设计时只需调用相应的模板库资源,即可实现快速设计[10-12]。在结构模板搭建中,应用MBD和KBE思想,参数化模块,内嵌PMI信息,系统调用模板进行结构设计时,3维标注信息自动添加到模型中,设计者根据推送的知识信息、取值限制等完成相应的参数设置,系统自动生成带有完整3维标注信息的3维结构模型。该过程可提高工作效率,也可规范建模和3维标注方法。

3.4 数据管理技术

数据包括过程数据、模板数据、知识数据等。为实现数据统一管理和调用,系统需搭建数据库,存储上述数据。其中,过程数据包含产品结构设计模型、设计文档、仿真文件等,由于数据量庞大且不是设计结果,所以存储在系统数据库中采用版本管理,实现设计过程可追溯。当过程数据达到技术状态,再转存至PDM系统。

3.5 软件工具集成技术

系统与其他设计软件或分析软件采用集成封装,实现系统及软件间的数据传递,从而实现一体化设计[13-15]。系统提供了与主流软件的接口:NX、CAD、Fluent、Ansys、Microsoft Office、Teamcenter等,同时集成设计过程中典型的经验公式、工程算法等,满足设计者在知识指导下适时调用,实现过程数据传递以及结果数据上传PDM系统签署归档。

4 系统介绍及工程实例

4.1 系统界面

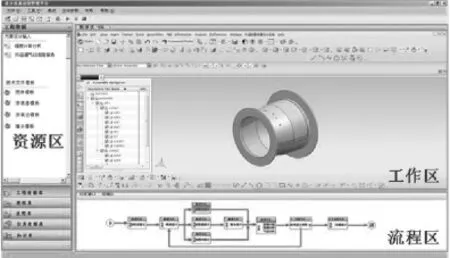

系统界面分为3部分:资源区、工作区、流程区,如图2所示。在资源区完成产品结构树的预定义,调用显示需要的流程模板;在流程区查看全流程,激活流程节点,开始设计任务;在工作区预览节点数据并启动相应的工具软件,通过资源区获取相应的资源辅助,从而完成设计工作。

图2 系统界面

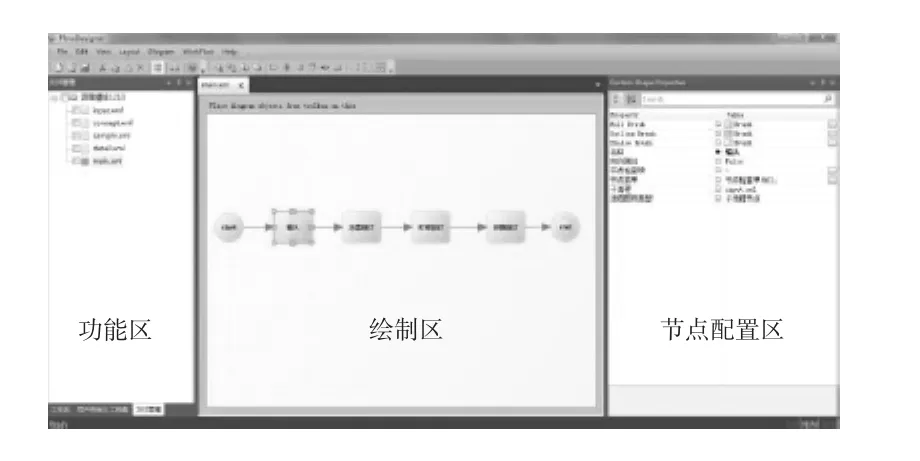

4.2 流程定义界面

流程定义界面由功能区、绘制区、节点配置区组成,如图3所示。在功能区建立流程;在绘制区绘制各流程图,体现节点间的逻辑关系;在节点配置区完成各节点关联项的设置,包括功能、工具、知识、属性以及流程间的从属关系等。通过流程定义组建流程模板库,项目开始时在流程模板库中选取适用的流程,开展设计工作。

图3 流程定义界面

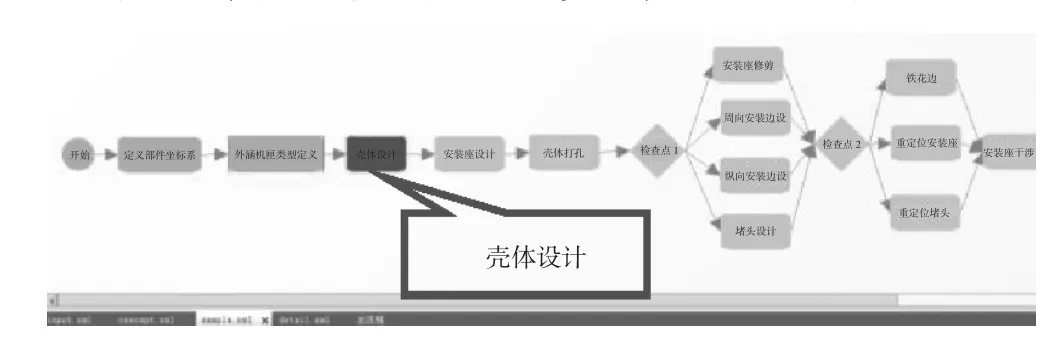

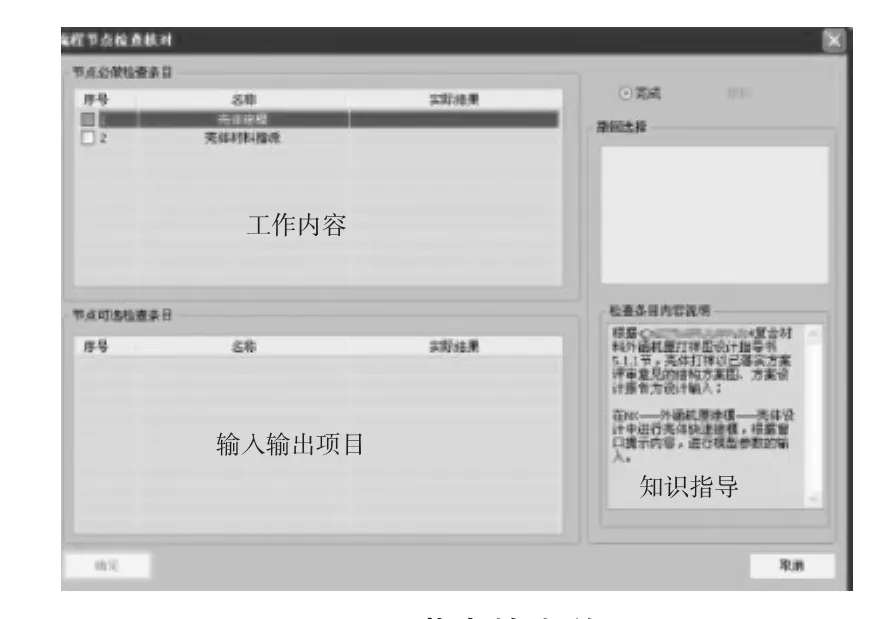

4.3 流程节点设计实例

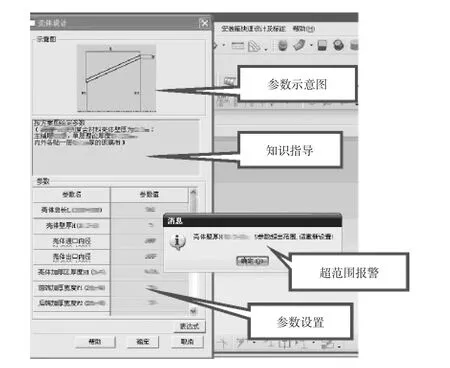

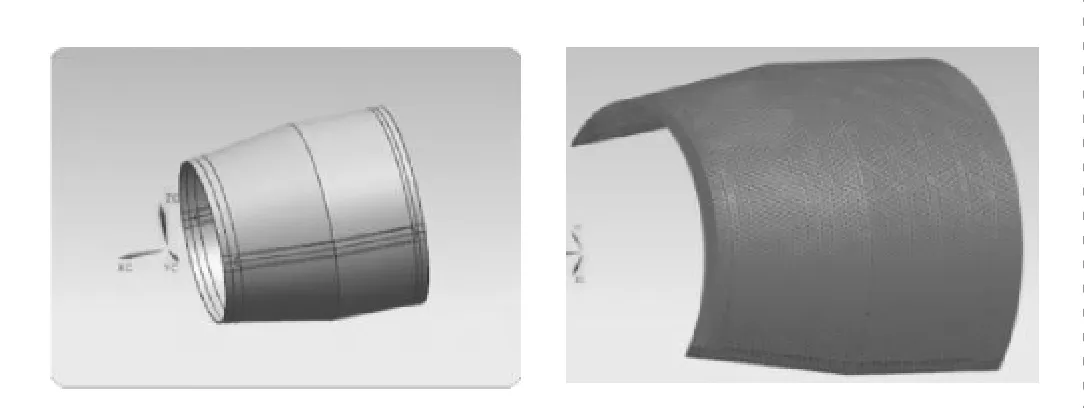

以“壳体设计”节点为例,其流程状态如图4所示。当前节点工作内容、输入/输出项目及对应每条内容和项目的相关知识指导均通过查看节点检查单获得,如图5所示。按指导开展壳体设计,调用NX软件,找到壳体设计菜单,根据设计界面每项参数的涵义、取值指导、参数范围等,完成参数设置(如图6所示),生成外涵机匣壳体模型(如图7所示)。该模型可以直接导入计算分析软件进行强度评估等工作。按节点检查单完成全部工作,全部过程数据保存在节点上,对检查单勾选确认后,本节点工作完成,同时下一节点被激活。在节点上保存的过程数据可以根据需要进行查看,或根据流程返回修改,生成新版本。

图4 流程状态

图5 节点检查单

图6 壳体快速设计参数设置界面

图7 外涵机匣壳体模型

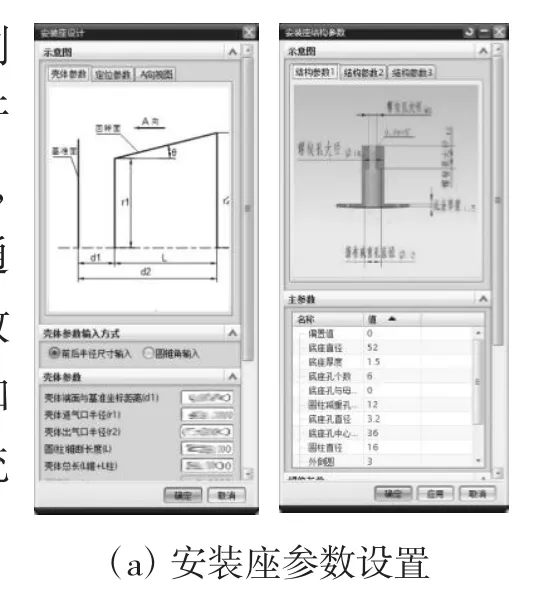

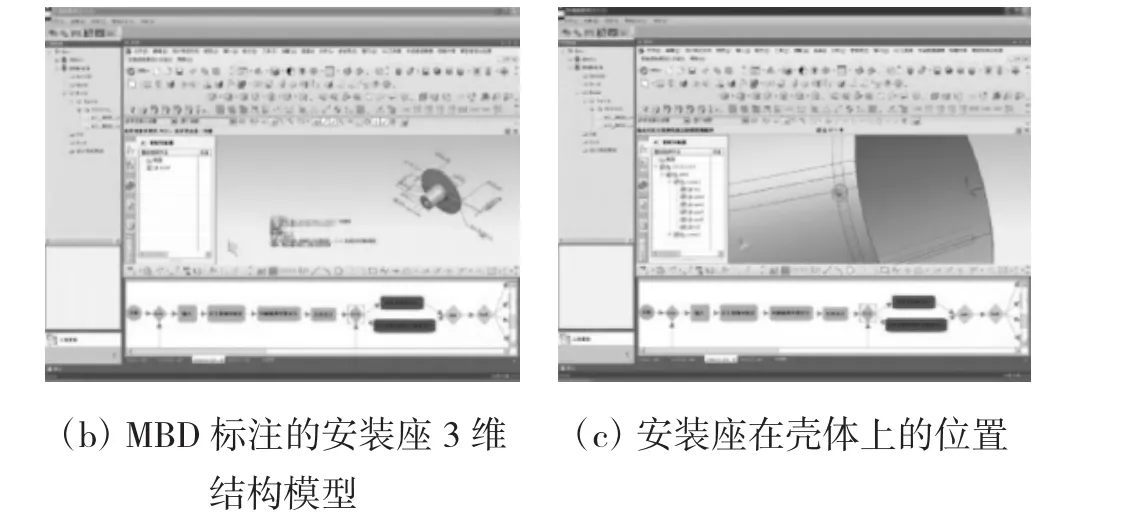

以“安装座”节点为例,在需要同时生成结构和标注的情况下,应用带PMI标注的快速设计工具,通过安装座的相关参数设置即可完成具有全3维MBD标注的安装座模型,如图8所示。

外涵机匣设计按上例过程逐个节点和流程开展,当设计达到技术状态在相应节点,结果数据通过系统与PDM系统间数据映射关系实现上传(如图9所示),在PDM系统中完成审签。

图8 系统安装座建模过程

图9 结果数据上传PDM映射关系

5 结束语

外涵机匣设计系统目前已试用于某型发动机外涵机匣设计中,系统功能初见成效;系统中基于KBE的快速建模功能已在型号设计中得到广泛应用。

后续将结合专业积累和系统升级对流程、知识和模板库的进一步梳理、补充和完善,全面实现通过外涵机匣设计系统进行外涵机匣设计。