B10150万公里变速器的齿轮失效分析与优化设计

吴仕赋,任明辉,贾军风,陈 亮

(中国第一汽车股份有限公司技术中心,吉林 长春 130011)

1 引言

近年来,中国市场对重型商用车车辆的需求量越来越大,出于国家能源安全、节能环保及舒适性等要求,重型商用卡车向着大吨位、大马力、长寿命、多挡化、轻量化及专业化等方向发展[1-2]。由于发动机输出功率和最大扭矩越来越大,整车B10设计寿命也由目前80万公里迈向150万公里及中国复杂多变的路况等因素,对商用车重型变速器产品的寿命耐久性提出了更高的要求。为了满足市场需要,将现有产品快速导入市场,某重型变速器在进行最大输入扭矩提升开发过程中发生了一挡齿轮失效问题,通过对失效齿轮进行分析及仿真计算,研究齿轮失效原因,并基于问题为导向对失效齿轮开展优化设计,开发出了高可靠性[3]、长寿命特点的重型变速器总成,从而满足了国内用户对商用车重型变速器的需要。

2 齿轮失效特征

某重型商用车12挡变速器采用6×2双中间轴结构,变速器壳体采用铝合金材料,变速器速比范围(16.408~1.0)。该变速器总成在进行台架寿命试验时,在第8.7个循环(共10个循环),主箱一挡齿轮产生了严重点蚀等失效问题,如图1所示。

从失效齿轮齿面观察,主从齿轮均存在一定偏载现象,主从齿轮齿面均产生点蚀剥落,齿面下齿面较上齿面磨损严重,齿面压应力可能偏大,需对失效原因进行分析研究。

图1 主箱一挡齿轮失效照片Fig.1 1st Gear Fracture Pictures of Main Housing

3 齿轮失效原因分析

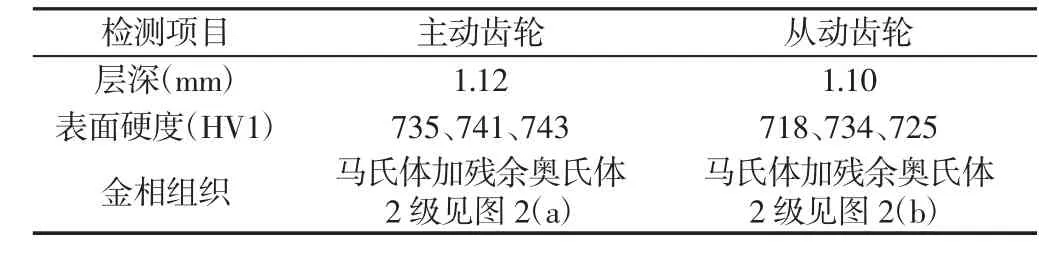

3.1 齿轮材料理化分析

采用金相显微镜、能谱仪等现代分析仪器对失效齿轮进行金相、硬化层深及化学成分等检测,检测结果,如表1、图2所示。齿轮材料组织、齿面硬度和齿轮有效渗碳硬化层深检测结果均符合图纸设计要求。排除了材料与热加工方面的可能性。

表1 齿轮热处理检测Tab.1 Gear Heat Treatment Test

图2 失效齿轮金相组织Fig.2 Gear Fracture Metallurgical Structure

由于变速器总成齿轮已经运行了8.7个循环,因喷丸工艺在齿轮表面产生的残余压应力已释放殆尽,通过对同批次生产的其他主从齿轮对进行齿轮表面残余压应力检测,检测结果显示次表面(0.4μm)残余压应力不低于960MPa,满足设计要求。齿轮强化工艺方面合格,齿轮残余压应力检测结果,如图3所示。

图3 齿轮次表面(0.4μm)残余压应力Fig.3 Gear Subsurface(0.4μm)Rasidual Compressive Stress

3.2 齿轮强度仿真计算

3.2.1 变速器3D仿真分析模型

根据该变速器总成齿轮、轴、轴承、壳体等部件结构布置和详细设计参数,并借助齿轮专业分析软件MASTA建立齿轮计算模型,模型包括各挡齿轮、轴、轴承、同步器等。变速器功率流由输入轴输入,经主箱常啮合齿轮分流给两个中间轴总成,然后汇集到主箱二轴,输出给副箱输入齿轮,再经由副箱中间轴,最后汇集到副箱输出轴输出。变速器总成最大输入扭矩2300Nm,输入转速1100r/min。为确保变速器总成轴齿等零件CAE仿真的准确性[4-5],将变速器壳体进行结构柔性化处理[6],通过有限元分析软件Abaqus将壳体的刚度矩阵浓缩到11个轴承孔处,在MASTA齿轮计算分析软件中共同建立齿轮强度仿真计算模型,如图4所示。

图4 变速器MASTA仿真分析模型Fig.4 Transmission MASTA Simulation Model

3.2.2 齿轮材料S-N曲线

根据产品开发经验,在MASTA软件材料库中匹配一个与该变速器设计齿轮材料性能接近的S-N曲线,并经过适当修正,做为齿轮接触强度设计计算S-N曲线,如图5所示。

图5 齿轮接触强度S-N曲线Fig.5 Gear Contact S-N Curve

3.2.3 齿轮计算载荷谱

变速器总成在实际工作中受到的载荷是变化的,体现为扭矩和转速的变化,同时不同挡位的使用率也不同,三者之间的对应关系就是载荷谱,根据实车采集的路谱数据,并运用统计学原理,将道路路谱转换成变速器载荷谱,然后根据齿轮S-N曲线和Miner疲劳累积计算公式[7]及Weibull分布得出等效150万公里里程下变速器最大输入扭矩及最大输入扭矩时对应转速下的设计计算载荷谱,由于变速器总成倒挡齿轮在实际工作转速较低,使用时间短,忽略不计。

3.3 齿轮仿真结果及分析

MASTA软件根据Palmgren-Miner理论计算其不同载荷水平下的应力及其疲劳累积损伤计算强度安全系数:

式中:S—齿轮强度安全系数;ni—某应力水平下的循环次数;Ni—该应力水平下材料达到破坏的总循环次数;e—材料指数;m—齿轮材料疲劳曲线指数。

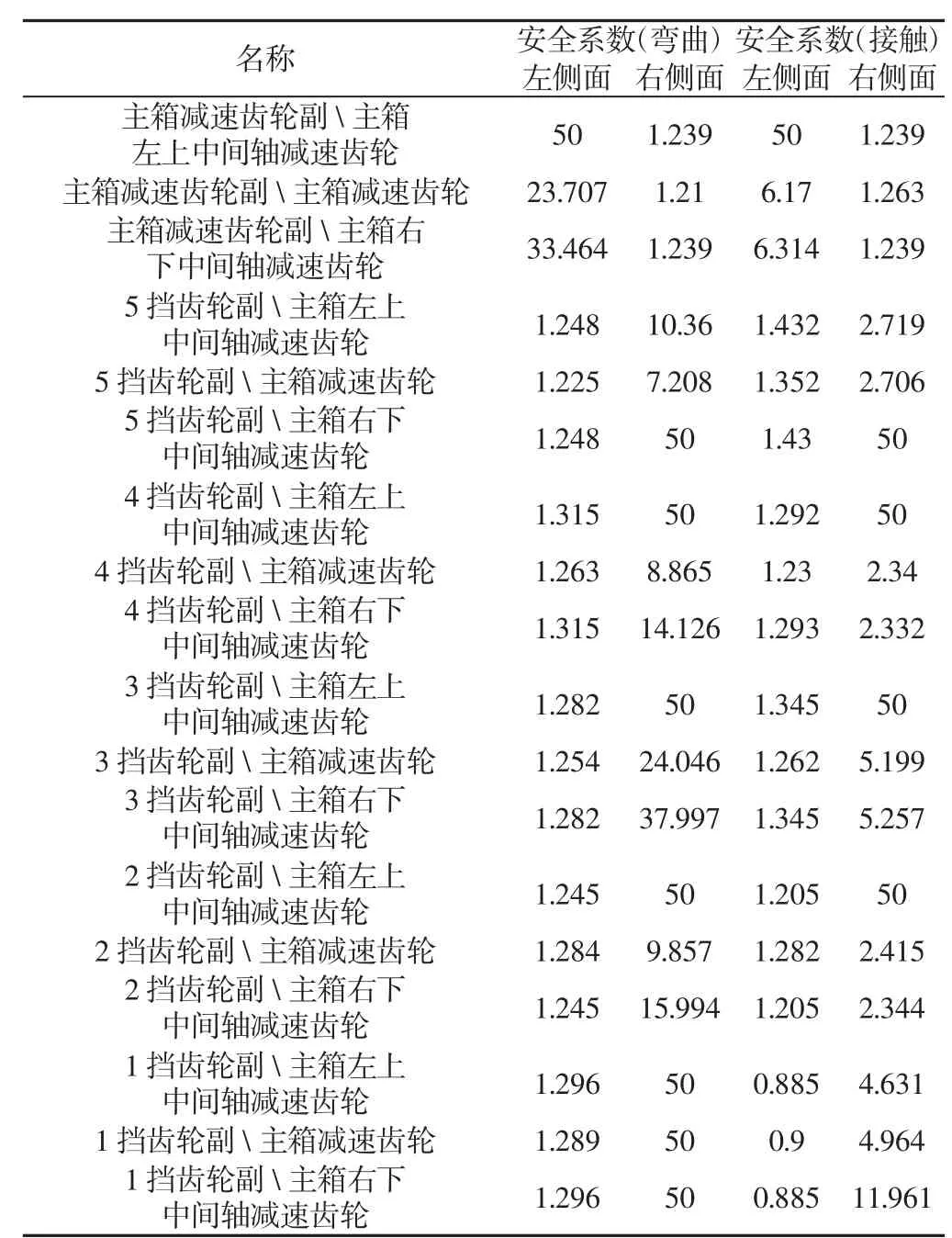

MASTA各挡齿轮接触疲劳和弯曲疲劳安全系数计算结果和主箱一挡主从齿轮接触应力分布结果分别,如图6、表2所示。从表2可以看出,主箱所有齿轮弯曲疲劳安全系数满足设计要求,但主箱一挡主从齿轮接触疲劳安全系数值小于1.0,不满足产品设计要求;从图6可以看出,主箱一挡主从齿轮都存在向齿端一方受力现象,存在一定偏载,同时主从齿轮齿面接触应力都较大,主动齿轮齿面接触应力为1664MPa,仿真结果与齿轮实际失效现象吻合。

从以上分析可以得出:由于变速器总成在结构不变的情况下对原总成进行扭矩升级,系统变形增大,原主箱一挡齿轮对齿面接触应力较大,不能满足设计要求,需对主箱一挡齿轮模数、压力角和齿轮啮合宽度等参数进行优化设计。

图6 主箱一挡齿轮接触应力分布Fig.6 1st Gear Contact Stress Distribution of Main Housing

表2 齿轮疲劳安全系数(主箱)Tab.2 Gears Fatigue Safety Factor(Main Housing)

4 齿轮参数优化设计

4.1 优化设计数学模型

一般,工程设计优化问题可以用以下数学模型表述:

受约束于:

式中:X—n维矢量X=[X1,X2,…,Xn];F(X),Gu(X),hv(X)—X1,X2,…Xn的实函数。

X∈Rn为表示设计向量X属于n维实欧氏空间Rn。

4.2 齿轮宏观参数优化设计

4.2.1 设计变量

根据对主箱一挡齿轮失效原因的分析,为解决此问题,在齿轮宏观参数优化数学模型中,只将齿轮模数mn,齿轮啮合宽度B,齿轮压力角α做为参数优化设计变量,即:

设计变量初始值为:X=[4.523,20,29]

4.2.2 目标函数

本次优化在保证强度和可靠性的条件下,实现齿轮重量最轻,由于质量和体积成正比,目标函数因此定义为体积最小,即:

式中:Z1,Z2—主从动齿轮齿数。

4.2.3 约束条件

由于齿轮速比已定,同时考虑变速器总成轴齿空间原因,被优化齿轮各设计结构参数变化范围如下:齿轮模数为(4.3~5.0)mm;齿轮啮合宽度为(29~34)mm;压力角为(20~23)°。

(1)模数约束

(4)齿面疲劳强度约束

根据国家标准GB3480-1997[8],可以得到齿轮齿面接触应力和齿根弯曲应力约束公式。

σHP和σFP分别为齿轮许用接触和弯曲应力,根据经验设计确定。

4.2.4 优化求解

综合以上约束条件和目标函数,在Matlab环境下,采用离散优化算法求解,计算结果为:

X=[4.460,21.5,34]

目标函数值:1.315+E06

4.2.5 优化结果分析

根据优化结果,对设计变量优化前后进行对比,对比结果,如表3所示。从表3数据可以看出,齿轮优化后的宏观参数较优化前有比较大的变化。

表3 设计变量对比Tab.3 Design Variable Comparison

4.3 齿轮修形优化设计

由于一挡齿轮对传递载荷特别大,考虑齿轮实际受制造加工、装配误差,以及在载荷下轴、轴承、壳体等零件的变形的因素,在啮合过程中不可避免的产生偏载现象[9],影响齿轮可靠性和寿命[10-11],需对一挡齿轮对进行齿形、齿向修形设计。将优化后的主箱一挡主从齿轮宏观参数导入MASTA软件中,根据一挡齿轮对的接触斑点和传递误差对修形参数反复调整优化,所得的齿轮齿形和齿向修形量和曲线分别,如表4、图7、图8所示。

表4 修形量Tab.4 The Amount of Relief

图7 齿廓修形Fig.7 Profile Relief

图8 齿向修形Fig.8 Lead Relief

4.4 齿轮优化结果分析

对优化后的一挡齿轮对进行重新仿真计算,结算,如表5、图9所示。从表5可知优化后的齿轮接触和弯曲安全系数均满足设计要求;从图9可以看出齿轮接触应力均匀分布在节圆处,最大接触应力为1200MPa,满足设计要求。

表5 主箱一挡齿轮优化后疲劳安全系数Tab.5 Optimized 1st Gear Fatigue Safety Factorof Main Housing

图9 优化后的主箱一挡齿轮接触应力分布Fig.9 Optimized 1st Gear Contact Stress Distribution of Main Housing

5 试验验证

5.1 台架试验原理

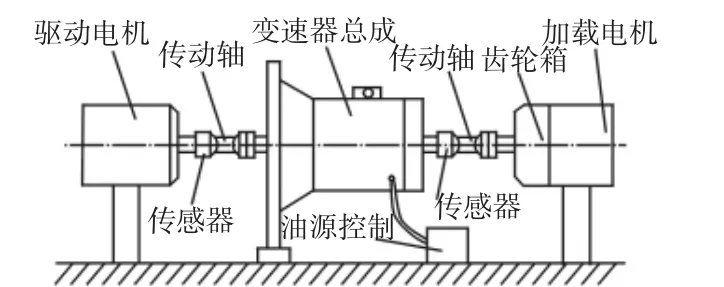

图10 试验机测试原理示意图Fig.10 Testing Principle Diagram of Test Machine

变速器总成台架寿命耐久试验原理,如图10所示。该试验台主要由驱动电机、传感器(扭矩)、传动轴、齿轮箱、加载电机、油源控制箱等构成。驱动电机与变速器输入轴连接施加驱动扭矩,加载电机与传动轴相连施加负载。

5.2 台架试验

根据优化后的齿轮参数,重新设计并组织3台样品开展台架寿命试验,寿命试验在寿命试验台上进行,将计算载荷谱等同将试验载荷谱,并均分成10个小循环,每台变速器按10个循环分别进行,变速器总成台架寿命试验,如图11所示。

图11 变速器总成台架寿命试验Fig.11 Bench Lifetime Test of Transmission

5.3 试验结果分析

通过上述齿轮宏观参数优化设计改进后,3台变速器总成都顺利通过10个循环载荷谱寿命试验。对试验后的3台样品进行拆解,拆解后的主箱一挡齿轮齿面没有发现大面积材料剥落和点蚀现象,在整个试验中,其余齿轮及零件也未出现任何故障,主箱一挡齿轮试验后拆检照片,如图12所示。

图12 主从齿轮台架试验齿轮拆检照片Fig.12 Picture of Bench Test Dismantling Result for Master and Slave Gear

6 结论

通过对某重型变速器台架寿命耐久试验主箱一挡主从齿轮对失效实物分析,运用MASTA软件建立变速器齿轮分析模型,并对模型进行仿真计算,仿真分析结果与齿轮产生失效原因相吻合,找到问题所在;同时基于工程设计优化理论对主箱一挡主从齿轮对进行宏观参数和齿轮修行优化设计,根据优化设计的结果重新组织样品进行台架寿命试验,并通过台架寿命试验,为促进B10150万公里重型变速器新产品的快速开发提供了强有力的设计支撑。