提升钢丝绳疲劳试验台及其电机同步方法研究

薛宇飞 ,寇子明

(1.太原理工大学 机械工程学院,山西 太原 030024;2.山西省矿山流体控制工程(实验室)技术研究中心,山西 太原 030024)

1 引言

钢丝绳具有承载能力大,弯曲柔韧性好的优点,广泛应用于各种牵引作业及运输等行业,在提升工况中其优势更加突出。为避免由于钢丝绳损伤与失效引起的安全问题,对钢丝绳相关特性进行测试也是必不可少的环节。传统钢丝绳疲劳试验台按照其结构形式分为三种类型:立式、卧式以及加速式。其特点为钢丝绳在一定运行范围内做单向弯曲运动,且加载载荷较小[1-2]。为克服传统钢丝绳疲劳试验台相关缺点,设计了一种能较为真实的模拟提升机钢丝绳实际作业工况下的弯曲疲劳损伤试验装置。

提升钢丝绳疲劳试验台由驱动机构的两台三相异步电机提供驱动力。在众多交流调速方式中,矢量变频调速控制由于其具有良好的动、静态性能,成为了目前最为热门的研究方向之一[3-5]。针对本试验台驱动机构双电机的转速同步问题,提出了一种基于可编程逻辑控制器(PLC),利用矢量变频调速进行控制的同步控制方法[6-8]。控制系统采用MatLab/SimuLink进行了模型建立与仿真,结果表明该控制系统可行、有效。

2 试验装置组成

提升钢丝绳疲劳试验台以矿井提升系统为设计原型,较为贴近实际,可对钢丝绳经过不同弯曲次数与弯曲曲率的疲劳损伤进行试验与测试,此外,也可以利用相关检测仪器对样品钢丝绳的振动特性与断丝损伤进行测试与试验。为考察提升钢丝绳各种性能指标提供了一套较为全面的测试系统。该试验台由试验台台架、电气控制系统以及数据在线检测系统等部分组成。

2.1 试验台台架及工作原理

该测试系统试验台架配备有驱动机构、改向轮组、防跑绳装置、垂直导向架、导向轮、提升容器等,其总体组成示意图以及实物图分别,如图1、图2所示。

图1 试验台总体组成示意图Fig.1 Schematic Diagram of the Overall Composition of the Test Bench

图2 试验台实物图Fig.2 Material Picture of the Test Bench

进行钢丝绳弯曲疲劳试验时,将样品钢丝绳穿入各机构,钢丝绳一端与提升容器连接,根据实验需要可对容器进行加载。为防止提升容器在工作过程中发生扭转,将提升容器置于垂直导向架中,在导向架中可实现垂直方向的运动。提升钢丝绳疲劳试验台通过驱动机构中的上、下两台三相异步电机提供驱动力,控制钢丝绳的正、反运行及其运行速度,使得钢丝绳出现磨损、断丝等现象。当钢丝绳运行速度超出其设定值时,防跑绳机构开始动作,进行锁紧,防止钢丝绳的继续动作。

2.2 电气控制系统

电气控制系统采用PLC集控系统,可实现试验台的一体化控制。利用PLC集控系统操作的方便性,可根据各种试验条件,设置相应的运行程序,准确地实现测试装置的运行启停、匀加速、匀减速、紧急制动等动作的协调控制。同时通过接入电气控制系统的速度、钢丝绳张力、回路压力等信号对整套装置的运行实现故障报警与紧急停止,保障了测试装置的安全运行。此外,由于PLC通讯的便捷性与有效性,测试系统可以较为方便的接入钢丝绳各种性能检测设备,用以系统功能的扩展提供了平台。

2.3 数据在线监测系统

通过安装相关测试仪器,该试验台可实现钢丝绳各性能与损伤,以及电机工作状态的在线监测。

2.3.1 钢丝绳弯曲性能与断丝检测

试验台可通过调整改向轮组的高度与水平位置来改变钢丝绳的曲率半径和弯曲次数,并由驱动机构带动钢丝绳不断上提或下放不同的载荷配重,以模拟钢丝绳的弯曲过程,以及可能产生的断丝情况。利用检测仪器进行在线检测,实现对钢丝绳相关数据的采集与分析。

2.3.2 张力与扭矩动态监测

在钢丝绳靠近载重一端布置张力与扭矩传感器,通过驱动机构带动钢丝绳进行不同状态的运行,可以实时采集到在加减速上提、加减速下放、匀速上提或下放、紧急制动、正常启动、防跑绳抓捕等不同运行状态下钢丝绳的张力与扭矩变化数据。

2.3.3 振动测试

将振动测试仪固定于所要测试的钢丝绳段上,在提升钢丝绳不同的运行状态下,利用相关检测仪器采集钢丝绳上轴向和径向的位移、速度、加速度等数据,得出相应的振动变化规律。

2.3.4 电机运行状态监测

试验台在导向轮、改向轮组、电机处安装了增量型旋转编码器,通过对三处的旋转速度进行读取与记录,并利用PLC的高速计数功能,可实现钢丝绳速度、运动行程的实时监测与控制。

3 驱动机构双电机同步方法研究

驱动机构是本试验台最为核心的模块,采用上下两组链传动机构来实现钢丝绳的运动,即将其旋转副转化为钢丝绳的前后直线运动。利用位于传动链条中间的夹绳装置,将传动链上的摩擦块与钢丝绳充分接触并产生稳定的正压力,为钢丝绳的直线运动创造初始条件。由上、下两台三相异步异步电机和减速器为试验台提供动力,电机配备有变频器,使钢丝绳的运动能够实现一定速度范围内的无极变速,并利用PLC程序调节来实现对不同运行工况的模拟。

3.1 双电机同步传动控制

由于电机制造原因,在实际使用中两台电机的参数不会完全相等。对于同一给定速度,两台电机的速度输出会有一定差别,会对电机以及钢丝绳造成一定损伤。针对这一问题,提出了一种基于PLC,利用矢量变频调速进行控制的双电机同步传动控制方法。

为实现上电机与下电机的转速同步控制,两台电机各自采用变频器进行矢量变频调速,并利用PLC对两台变频器进行控制,其控制框图,如图3所示。

图3 双电机同步传动控制原理框图Fig.3 Block Diagram of Double Motor Synchronous Drive Control

系统启动后,上电机以给定速度为目标,利用安装在上电机处的旋转编码器采集其脉冲信号,将信号送至PLC高速计数模块,以采集得到的速度数据与给定速度作为输入量,进行比例积分(PI)控制运算,将运算所得结果作为输出量送至PLC的D/A模块,将数字量转换为模拟量,从而控制上电机的变频器,以达到转速要求;对于下电机,在此闭环控制系统中,以上电机的速度为目标,输入量为上、下电机处安装的旋转编码器所测得的速度信号数据,其处理方式与上述方式相同,这样,就可以保证下电机速度跟随上电机速度的变化而发生变化,使两个电机的速度保持同步。

3.2 矢量变频调速控制

该同步传动控制系统采用了矢量变频调速控制的思想对三相异步电机进行调速。该控制思想的基本思路,是以产生同样的旋转磁场为准则,建立三相交流绕组电流、两相交流绕组电流以及两相同步旋转坐标系上的直流电流之间的等效关系,并对等效的直流电流加以控制,从而将交流电机解析为直流电机,以达到其控制效果[9-10]。

三相异步交流电机在两相同步旋转坐标系(d-p坐标系)上的数学模型为:

当此坐标系轴沿着转子磁链方向时,ψrm=ψr,ψrt=0,则得:

式中:ωe—同步转速;ωr—转子角频率;ωs—转差角速度;Tr—转子时间常数;np—极对数;Rs、Rr—定子、转子电阻;Ls、Lr、Lm—定子、转子电感及定子与转子之间的互感;p—微分算子;ψr—转子磁链。

通过如上变换,三相异步电机可获得类似直流电机的动态特性,并可按照直流电机的控制方法进行调速控制。

3.3 双电机同步控制仿真分析

对于以上所述的双电机同步传动控制思想以及矢量变频调速方法,采用MatLab/SimuLink进行了模型建立与仿真。其仿真模型,如图4所示。如图所示的控制系统仿真模型中,其主电路由直流电源、逆变器、电机以及电机测试模块组成,逆变器的驱动信号由滞环脉冲发生器产生。其中转速调节器、转矩调节器与磁链调节器均是比例积分(PI)调节器。

控制系统具体仿真参数设置为:逆变器直流电源510V,电机380V、50Hz两对磁极,定子、转子绕组自感0.071Mh,漏磁系数0.056,模型仿真采用Ode23tb算法。

图4 系统仿真模型图Fig.4 System Simulation Model

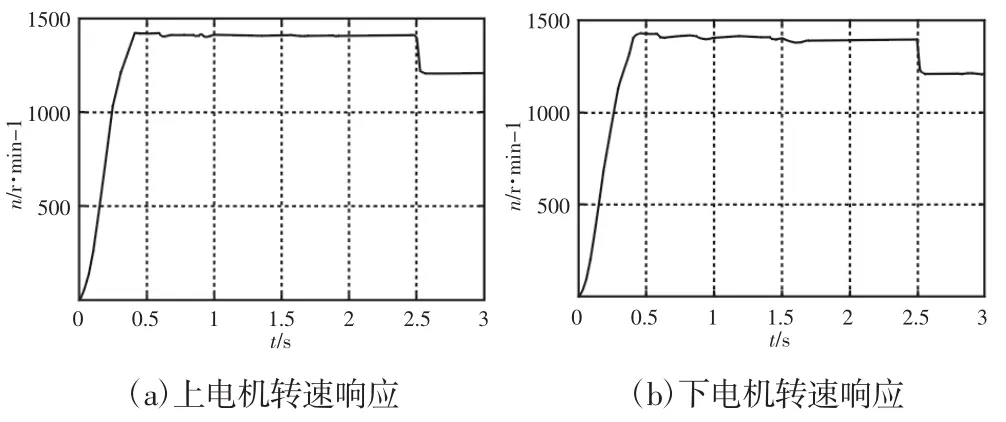

系统给定转速1400r/min,给定磁链1.5Wb,空载启动,0.6s时加载40N·m,1.5s时对下电机施加一时长为0.1s的外部干扰,2.5s时将系统给定速度调整为1200 r/min,仿真时间为3s,系统仿真结果,如图5所示。

图5 控制系统转速仿真结果Fig.5 Speed Simulation Results of Control System

分析仿真结果,可得出以下几点结论:

(1)在矢量控制下,系统启动速度调节短,上下两电机转速曲线上升平稳,分别于0.41s与0.43s增加至给定速度,0.6s时两电机加载后转速有小幅下降,但立即恢复稳定,说明下电机跟踪上电机转速性能好,调节时间短,在启动与稳态时都表现出很强的跟随性;

(2)下电机在1.5s受到外部干扰时速度有明显下降,但在扰动消除后能迅速调整并跟随上电机转速,说明在矢量转速闭环控制下,下电机有较强的抗干扰能力,能在较短时间内迅速跟踪上电机转速,达到同步状态;

(3)2.5s系统给定速度变化时,上、下电机分别于2.54s与2.55s调节至给定速度,表明系统在调速状态下,两电机都能及时的根据给定速度进行调节,且说明下电机在调速时也能表现很强的跟踪性能。

综上所述,两电机启动速度快,调节时间较短,且稳定后转速能迅速收敛到给定值,转速超调量小且稳态误差小。此外,下电机转速跟随性能好,且转速调节时间短,无论是启动、加载、施加外部干扰以及调速时都表现出了较强的跟随性能与抗干扰能力。说明该双电机同步传动控制系统具有优良的动、静态性能,从而验证了本控制系统设计的正确性。

4 结论

(1)提升钢丝绳疲劳试验台克服了传统钢丝绳疲劳试验台加载载荷较小、只能在一定运行范围内做单项弯曲运动等缺点,可通过给定不同的试验参数与条件来进行提升钢丝绳疲劳与失效行为试验,并通过相关检测仪器对数据进行分析,从而可以对钢丝绳进行更加科学的测试与试验。

(2)针对驱动机构特点,提出了一种基于PLC控制,利用矢量变频调速控制的双电机同步方法,建立了MatLab/SimuLink仿真模型,仿真结果表明上、下两台电机同步传动效果好,调速性能与抗干扰能力强,动、静态性能优良,该控制系统的设计是可行且有效的。