基于视觉目标特征驱动的刀具磨损检测

管声启,陈永当,任 浪,洪奔奔,卢 浩,常 江

(西安工程大学 机电工程学院,陕西 西安 710048)

0 引 言

现阶段的机械加工过程仍然主要靠刀具与工件相对运动,通过机械切削力将工件上多余的材料切除.但切削力和切削热的作用会使刀具产生磨损,而刀具磨损状态直接影响工件表面加工质量,会造成工件的精度及粗糙度变差,甚至造成工件的报废,昂贵设备的损伤,机床停机等故障,直接影响着机械加工的精度、效率及经济效益.因此对刀具状态进行监测显得尤为重要.传统的人工监测依赖人工经验定时强制和随机更换磨损、破损刀具很难满足智能制造的实际需要[1-3].随着计算机技术、电子信息技术的发展,基于图像处理的刀具自动检测成为必然趋势[4-5].

目前,基于图像处理的刀具磨损检测算法主要有最大类间方差法、脉冲耦合网络法、小波变换法、基于区域生长法等[6-8].脉冲耦合神经网络法分割出磨损区域效果,取决于人工经验对网络参数选取,无法实现自适应性检测[9-10];小波变换法利用多分辨率特性能够实现正常区域与磨损区域分离[11],但分离的效果很大程度上依赖小波滤波器构造的性能;基于区域生长法,设计了自动选取种子点与生长阈值的区域生长算法分割磨损区,并通过最小外接矩形提取刀具磨损特征值,往往会造成过度分割,空间和时间开销都比较大[12].

虽然现有的刀具磨损检测方法有很多优点,但仍然不能满足各种干扰条件下刀具磨损检测的需要.生理心理学分析表明,视觉注意是人类视觉一项重要的心理调节机制,人类任务驱动刺激的区域优先获得关注,形成注意焦点,这种具有倾向性的注意焦点能优先检测视场中重要目标[13-14].如果将任务驱动的视觉注意机制引入到刀具磨损检测中,通过刀具磨损特征分析,利用其共同特征作为任务驱动磨损兴趣区形成,就能够通过设定的阈值完整分割出疵点信息[15-16].

1 刀具磨损图像分析

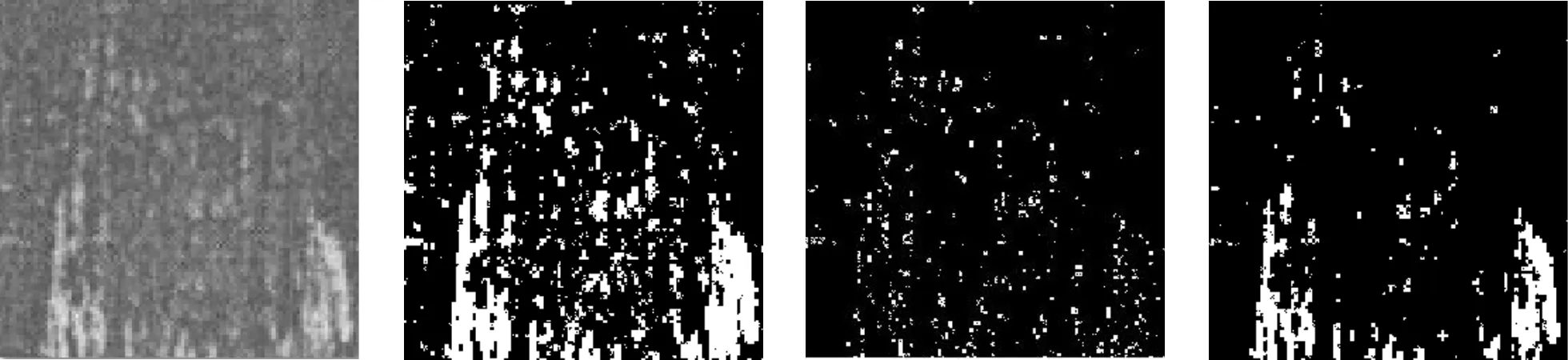

在刀具磨损图像中,有磨损、噪声和背景信息组成.磨损区域面积较小,平均灰度值较高;背景区域通常面积较大,平均灰度值较低;噪声通常离散的、孤立的分布于图像中,其像素值灰度值通常高于或者低于刀具磨损区域平均灰度值.刀具磨损图像的灰度直各组成要素主要所在区域如图1所示,其中,thresh表示图像.

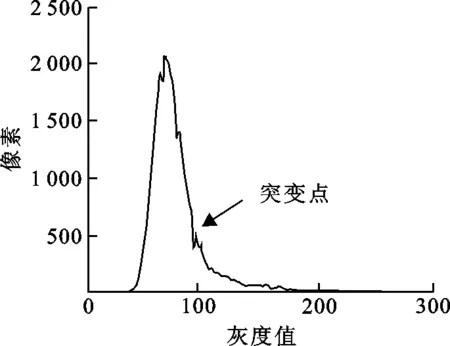

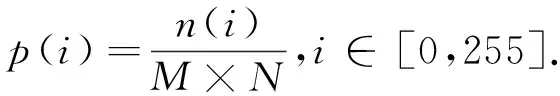

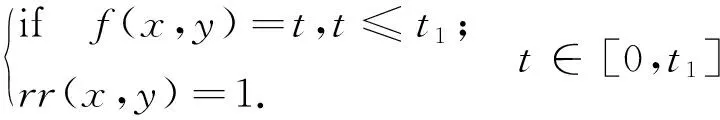

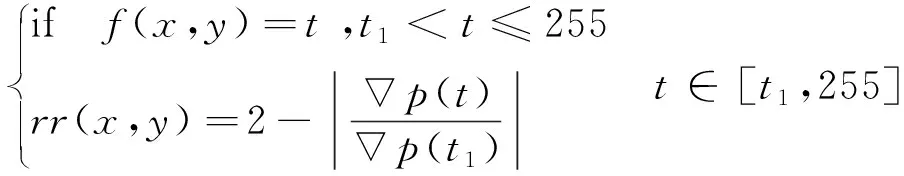

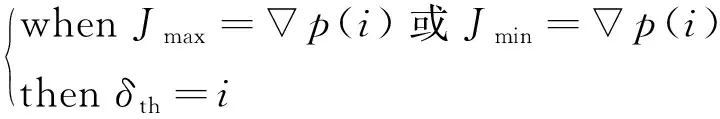

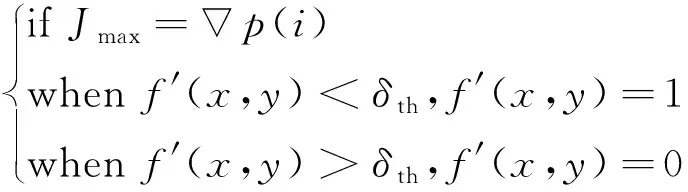

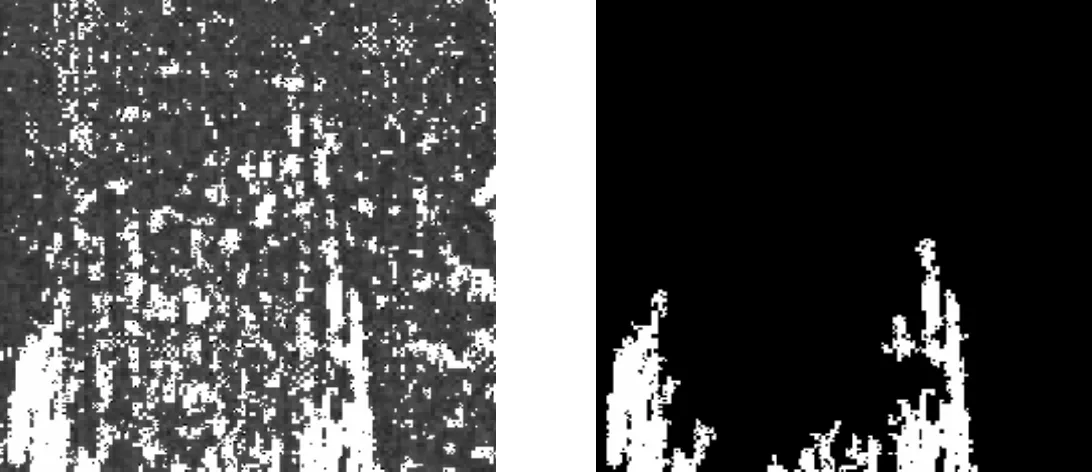

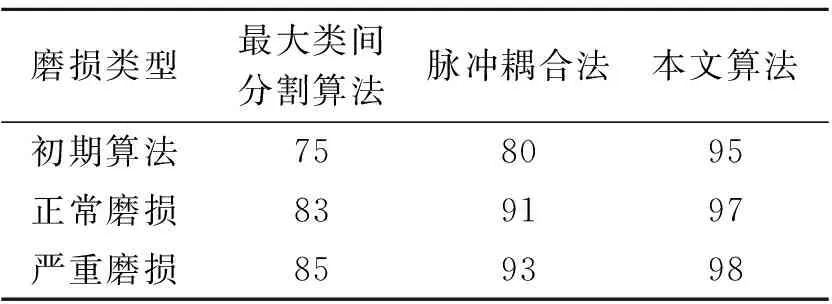

(a) 刀具磨损图像 (b) 80 从图1(b)中可以看出,采用分割阈值为80,大于阈值的像素点主要为磨损信息、噪声信息,还有少量背景信息;图1(c)阈值在90 通过图1进一步分析可以看出,刀具磨损区域的面积远远小于正常背景纹理区域的面积,刀具磨损区域数目远远小于噪声的数目;如果利用这些特征,提高刀具磨损信息与其他信息的对比度,就能通过阈值实现刀具磨损区域的检测. 刀具磨损区域在刀具图像中所占的面积是稀少的,即面积较小.磨损面积的稀少性是指检测目标区域面积相对于背景区域面积很小,而图像的灰度直方图是图像灰度密度函数的近似,这种灰度密度函数在刀具磨损区与背景区的分界点上必有明显地变化,图2为图1(a)的灰度密度函数的包络曲线,可以看出存在突变点,这就是刀具区域与背景区域分界点. 图 2 刀具磨损灰度密度函数的包络曲线Fig.2 Envelope curve of tool wear gray density function 如果能找到突变点,就找到刀具磨损区域和背景区域分界点,本文为此采用灰度密度函数梯度寻找突变点. (1) 图像灰度密度函数 设刀具磨损图像尺寸为M×N,那么图像的灰度密度函数为 (1) 其中,n(i)表示在第i个灰度级所有的像素个数. (2) 图像灰度密度函数梯度 灰度密度一阶梯度如下: p(t)=p(t+1)-p(t),t∈[0,254]. (2) 灰度密度一阶梯度表示新增灰度值对前面灰度值密度变化情况,梯度越大,表示变化越大;当灰度密度从背景区域跨越到磨损区时变化最大;因此灰度密度一阶梯度图上极小值点就是背景与缺陷区域分界点. (3) 面积稀少度权重 设图像f(x,y)为(x,y)处灰度值为t,t1为一阶梯度为极值时的灰度级,则面积稀少度权重分别为 (3) (4) (4) 刀具磨损显著度提高 刀具磨损图像显著度提高可采用式(5) f′(x,y)=f(x,y)*rr(x,y) (5) 从图3(a)可以看出,通过提高检测目标面积区域的权重,能有效提高检测目标的显著度;另外,虽然能够有效抑制大部分正常背景,但是由于噪声和刀具磨损总有部分区域灰度相同,因此总存在相互干扰,不可避免地提高了噪声的显著度.因此,必须抑制这些噪声信息. 刀具磨损稀少性不仅表现在磨损区域面积的小;而且表现在刀具磨损区域数目的稀少性,刀具磨损区域的数目总是表现在广宽的噪声中稀少的检测目标.如果能够利用这种数目的稀少性,就能实现刀具磨损信息与噪声信息的分离. (1) 检测目标数目一阶梯度 设刀具磨损面积显著图f′尺寸为M×N,具有L灰度级,以L等级对面积显著图像进行分割,以欧拉数表示表示图像前景目标数目n(i),检测目标数目一阶梯度为 n(i)=n(i+1)-n(i),i∈[l1,l2] (6) 其中,n(i)表示在第i个灰度级分割时前景目标数目. 数目一阶梯度极值点处为刀具磨损与噪声信息的分界点. (7) (8) (9) (a) 刀具磨损面积显著图 (b) 刀具磨损图像滤波图 3 刀具磨损检测Fig.3 Tool wear detection 为了验证本文算法的有效性,分别对刀具磨损图像采用本文算法,最大类间分割算法[6]及脉冲耦合神经网络算法[9]以进行对比实验法,结果如表1所示. 表 1 刀具磨损检测准确率对比 从表1可以看出,基于最大类间分割法刀具磨损检测准确率小于或等于85%,检测准确率波动范围10%,检测准确率较低、波动范围较大,可能主要原因在于该方法不能有效抑制光照不均;脉冲耦合神经网络法刀具磨损检测准确率小于或等于93%,检测准确率波动范围13%,虽然该方法准确率高于最大类间分割法,但准确率仍然低于93%,检测准确率波动范围大于最大类间分割法,可能原因是其参数选择主要靠人工经验确定,这势必影响会影响检测准确性;而本文所采用的方法检测准确率95%~98%之间,高于零均值法和脉冲耦合检测法,检测准确率波动范围比较小,主要原因在于本文所采用的方法,能够充分利用刀具磨损图像的特征,有效的提高了磨损区域的显著度和抑制了噪声信息,因而能够准确检测出磨损的区域. 通过对刀具磨损图像的分析可知,刀具磨损区域的面积相对于背景面积总是稀少的,利用刀具磨损区域信息的稀少性,提高刀具磨损区域的权重,实现背景区域信息与刀具磨损区域对比度的提高.同时,刀具磨损区域的数目远远少于噪声的数目,可以利用刀具磨损区域数目的稀少性,有效滤除噪声的信息,由于利用刀具磨损图像的特征实现了各信息的分离,从而能有效实现刀具磨损区域的检测.2 刀具磨损区域检测

2.1 磨损面积显著性

2.2 刀具磨损图像噪声滤波

3 刀具磨损检测实验与分析

4 结束语