基于PLC的选矿厂供水泵站控制系统设计

黄松清,王庭有,杨安园

(1.昆明理工大学 机电工程学院,云南 昆明 650500;2.开封大学 机械与汽车工程学院,河南 开封 475000)

水泵房自动控制系统作为工业生产的重要组成部分不仅为选矿厂生产用水提供了保障,而且为实现安全生产的目标提供了有利支撑,系统各种设备能否稳定、可靠、高效地运行,对整个选矿厂的生产效率有着重要的影响。HMI技术的引入实现了系统的实时监控,PLC技术和传感器检测技术的使用提升了系统的稳定性和可靠性。该控制系统不但可以作为一个独立的系统单独运行,而且还可作为一个子系统无缝接入矿山综合自动化系统平台。

1 供水泵站自动控制系统设计要求

利用排水系统从矿井中排放到地表水池中的水,经过沉淀、去污等系列措施的处理后,将其作为工业用水使用,最终实现水资源的再利用。本设计应在该厂原以建成的两个供水泵站(每个泵站均配备有4台离心泵和2台真空射流泵)的基础设施上来进行自动化控制系统的设计。使该供水系统能够具备远程控制、自动控制、手动控制等功能,能实时监测各水泵的工作状态、进线电压、运行电流、管路压力、管路流量等参数,并可根据监测数据及预设的控制逻辑,自动控制设备的运行与停止,最终实现工业恒压供水。

2 控制系统总体方案设计

2.1 控制系统层级结构

系统采用三级控制系统来实现水泵房的“无人值守”和远程监控[1]。

设备层:各类传感器的使用实现水泵轴温、吸水管路真空度、水池水位、管路压力、管路流量等参数的数据采集。三相交流电流电压频率表完成对水泵进线电压、运行电流的监测。同时对控制后的水泵开/停、电动阀开/闭等相关设备状态进行采集,判断控制执行效果,最终实现整个自动控制过程的逻辑闭环。

传输层:为了减少干扰,采用工业级的千兆/百兆工业以太网交换机,完成控制柜、视频摄像机等设备与上位机的数据交互[2]。

管理层:利用控制柜中PLC的逻辑处理、运算存储、数据上传、控制执行等功能,实现分散式设备的集中管控。控制柜上的触摸屏实时动态显示水泵、阀门、压力、温度、流量等信息,并作为用户现场控制的操作平台。上位机更是提供了友好的人机界面,通过对监测数据的采集、存储,生成各种图表和曲线,完成对现场设备状态的实时、多维度展示,最终实现对水泵房设备的科学管理。系统层级结构图如图1所示。

图1 系统层级结构图

2.2 系统控制设备功能单元

水泵房自动控制系统基础部分主要包括以下设备的建设:液位计、压力传感器、温度传感器、流量计、电动闸阀、水泵、射流真空泵、电动球阀、控制柜等。

液位计:主要用于实现对水池液位的高低进行监测,其监测数据被控制柜采集,作为水泵开启或停止的第一数据来源。

压力传感器:主要监测泵的进口和出口的压力情况。对于水泵进口压力的监测,用于判断水泵入水口真空度的抽到程度,以决定是否可以打开水泵。而安装在出水口的压力传感器,是判断水泵是否正常出水的重要依据。

温度传感器:用于检测水泵的轴温,判断水泵的工作状态,当水泵轴温过高,系统自动控制停泵,同时报故障,进行声光报警。

流量计:主要监测水泵出水管路上的水流量,为自动控制系统计算和分析提供数据,以决定是否要减少或增加水泵的工作数量、是否停泵等自动控制操作。

控制柜:完成所有传感器数据的采集,并根据所设置的工作模式,完成水泵的自动控制,同时对采集的数据集中显示在本地PLC控制柜的触摸屏上。

2.3 主要控制过程设计

2.3.1 真空射流泵启动

应用实验方法对PVC材质的桌布、文具袋、服装袋、化妆品袋、餐具袋8个批次的样品中6种重金属元素含量进行检测,结果见表4。

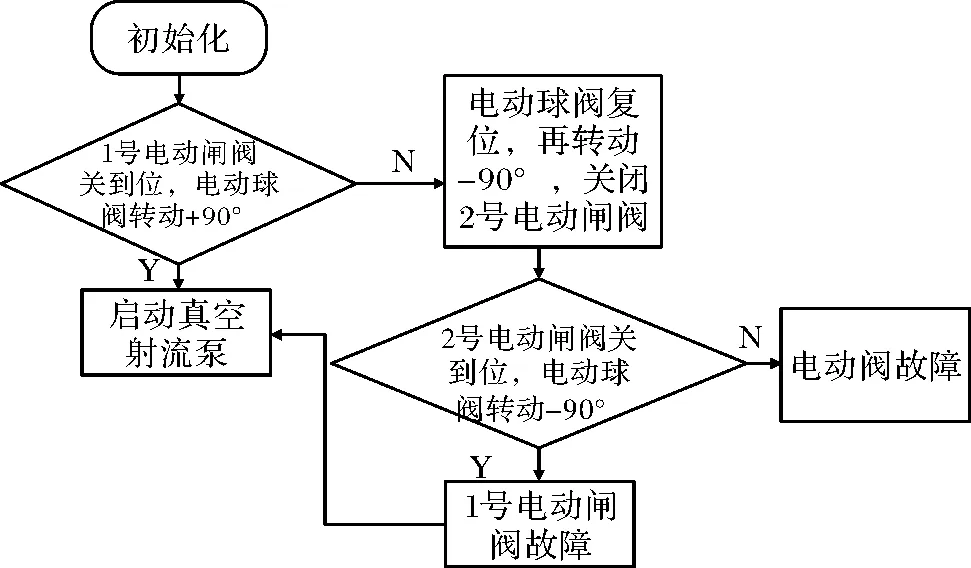

1号电动闸阀的关闭和电动球阀转动+90°作为设备层的初始化信号。当PLC接收到反馈的电信号后(电流或电压模拟量),经过A/D转换器将模拟量转换成多位二进制数字量,再与设定值通过比较指令进行比较,以此判断电动闸阀是否关到位,电动球阀是否转动到相应位置。当电动闸阀和电动球阀按照设定初始化成功时,启动真空射流泵。但当其初始化失败时,电动球阀自动复位,再反向转动90°,同时关闭2号电动闸阀,PLC再基于其接收到的反馈电信号进行判定。当2号电动闸阀和电动球阀反馈的信号显示其转动到了相应位置,启动真空射流泵,同时1号电动闸阀报故障。当2号电动闸阀和电动球阀反馈的信号显示无法转动到设定位置时,上位机显示电动阀故障。操作员可以进入设备运行界面查看故障设备,确定故障点对其进行维修。系统真空射流泵启动流程图如图2所示。

图2 系统真空射流泵启动流程图

2.3.2 真空度检测与离心泵启动

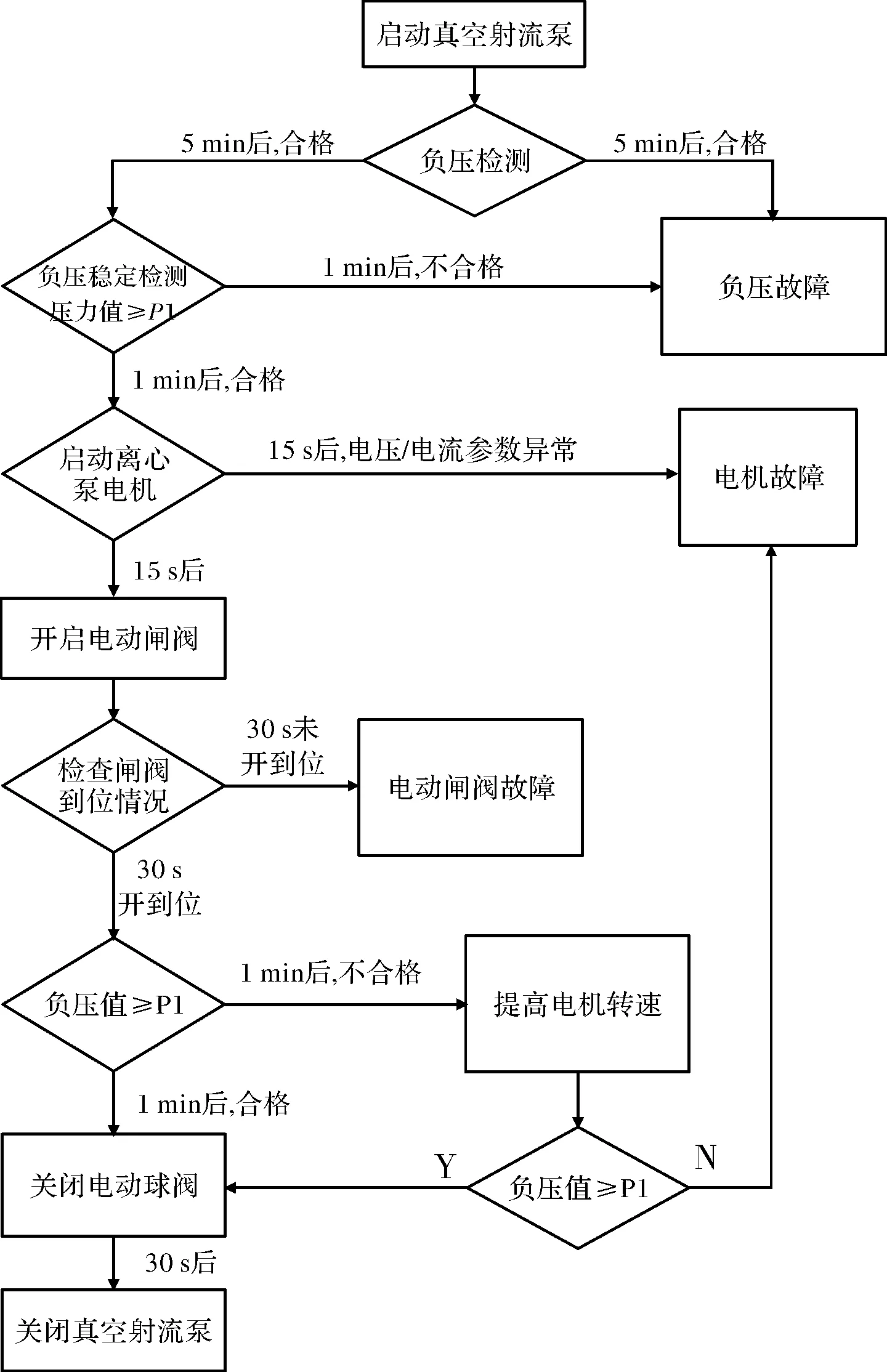

真空射流泵运行5 min后,压力传感器对其进行负压检测(离心泵入水口),当吸水管的真空度没有达到动态计算值或偶尔达到动态计算值,但不能持续1 min时,系统报负压故障,离心泵电机不会启动。若吸水管的真空度达到动态计算值,且持续1 min后,启动离心泵电机。当电机运行15 s后,利用三相交流电流电压频率表反馈的电压、电流信号确定离心泵的运行情况,当反馈的参数值与设定好的计算值进行比较显示异常时,立即执行停机操作,同时报显电机故障。当电机运行15 s后显示运行正常,开启电动闸阀,再过30 s后PLC根据反馈的电信号检测电动闸阀是否开到位。在此台水泵运行过程中,系统持续检测其负压,当离心泵运行1 min后,实际负压值符合动态计算值的要求时,先关闭电动球阀,再停止真空泵工作,以防止水倒流。当负压值小于动态计算值时,提高离心泵电机转速,使负压值达到动态计算值,再执行后续指令操作。如果实际负压值持续小于动态计算值时,此水泵立即执行关机程序,同时启动另一台水泵供水且此台水泵报故障。系统真空度检测与离心泵启动流程图如图3所示。

图3 系统真空度检测与离心泵启动流程图

2.3.3 恒压闭环逻辑控制

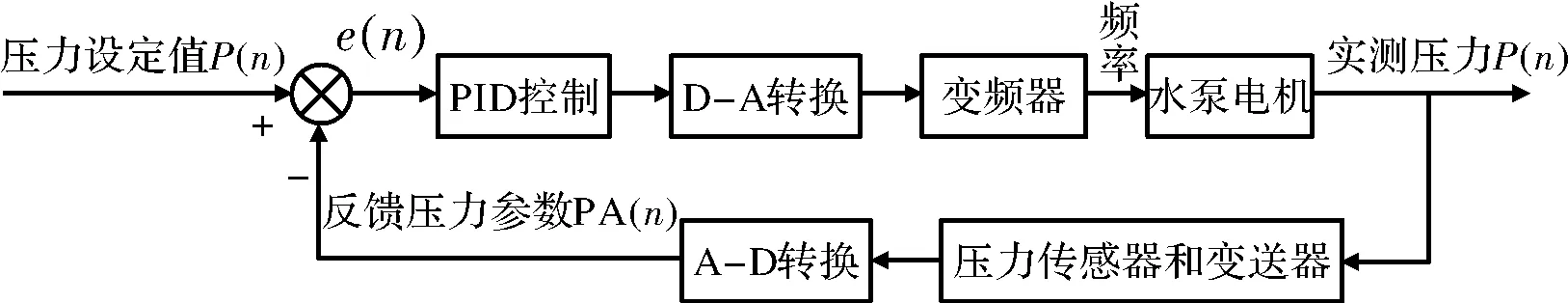

系统的恒压供水设计,采用经典的PID控制算法,该算法在城市恒压供水系统中已得到了实际的应用。系统以离心泵出水口检测的压力(称正压力)作为反馈信号,通过压力传感器和变送器将压力信号转化为4~20 mA的标准模拟量信号PA(n)送入到PLC的模拟量输入模块,经PID运算与给定压力参数P(n)进行比较,得出调节参数,送给变频器,由变频器控制水泵转速,调节系统供水量,使系统的供水管网压力保持在给定压力上[3-7]。恒压控制系统原理框图如图4所示。

图4 恒压控制系统原理框图

2.3.4 升/降泵组控制

当水泵房接收到水泵启动信号时,先基于1、2、3号水泵的故障报警信息、检修状态、以及运行时间进行变频泵的启动选择,当选矿厂车间用水量上升时,其管网中的水压也会相应的改变,当压力下降时,变频泵需加快转速提高供水流量,即提高电机运行频率,当水泵运行频率达到工频50 Hz时,切换水泵电机到工频电网直接运行,同时断开变频器进行清零处理,清零后的变频器再次基于剩余两台水泵的故障报警信息、检修状态、以及运行时间进行变频泵的启动选择。当检测到管网压力值依旧小于设定值时,切换水泵电机到工频电网直接运行,同时断开变频器进行清零处理,清零后的变频器变频启动最后一台水泵,直到管网压力恢复到动态设定值为止,最终实现供水系统的恒压稳定运行。4号备用泵作为1、2、3号水泵检修状态时的替换泵,备用泵将接收被替换泵的全部运行信息包括序列号[8]。

当选矿厂用水量减少时,压力传感器检测到管网中的压力值正在逐步上升,此时需进行降泵控制。通过先启动先停机原则(限工泵),关闭最先变频启动的工泵,变频泵进行减频调节(下限频率为10 Hz),持续检测管网中水压是否达到设定的动态值,稳定运行20 s后再次检测管网压力值。当压力值依旧大于设定值时,此时需对剩余工泵进行停机操作,同时对变频泵进行升频调节,直至管网压力达到设定的动态值[9-10]。

2.3.5 控制权限设定

水泵站的控制系统可进行控制方式、权限的自由选择和切换。控制权限的优先级由高到低为:“手动控制”、“本地控制”、“远程控制”3种控制模式,其中本地控制、远程控制这两种模式又包含“手动”和“自动”两种控制方式,其控制权限和方式的选择与切换可以在泵房控制柜上的触摸屏设定或由控制中心设定。手动控制模式,主要是指操作人员根据水池显示水位,本地人工手动开/停水泵及确定开泵台数。优先级控制权选定后应闭锁比其低的优先级控制权限。

3 触摸屏画面组态

HMI作为技术人员与可编程控制器进行数据交互的对话窗口。它承担着动态显示过程数据、接收操作人员控制指令、显示报警、记录归档、存储参数值等任务。其显示的内容丰富、形象直观,操作简单易懂[11]。

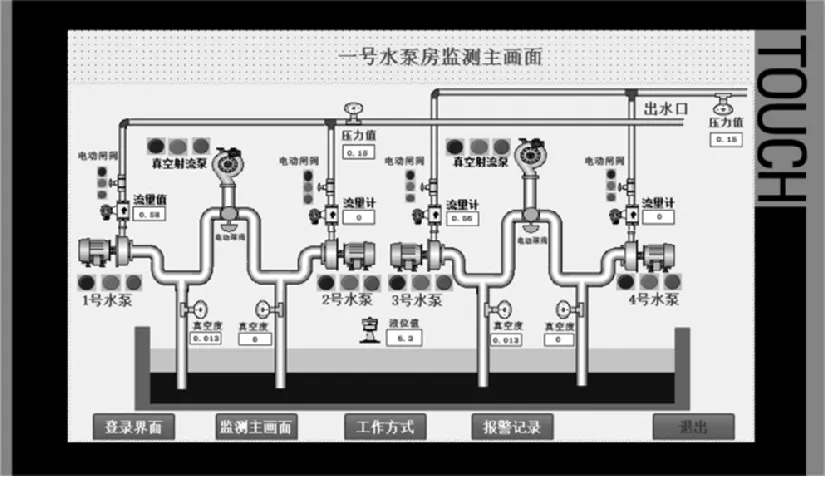

TP-700精智面板作为一个小型的人机界面,可以实现PLC与客户之间的无缝连接,相应的配套软件为WINCC-Comfort,本文设计配置画面主要分为3部分,监控主画面,工作方式, 报警记录,并设置系统登录和退出,针对具有不同权限的操作员使用的具体设计。监控主画面作为控制系统外围设备运行状态的主要监测画面,其设备指示灯“绿色”代表设备正常运行、“红色”代表设备停止、“棕色”代表设备运行故障,其系统监测画面如图5所示。工作方式画面显示了“远程控制”、“手动控制”、“本地控制”选择控制按钮,点击按钮进入相应的控制模式界面。报警记录主要用于采集、显示和记录来自过程控制中PLC数据异常和系统本身状态导致的报警信息[12]。

图5 系统监测画面

4 上位机通信组态

远程控制中心,上位机(PC端)在安装SIMATIC NET后作为OPC服务器,其通过模块化SCALANCE X-400交换机,采用环形网络拓扑结构,利用光纤作为通信介质,PROFINET作为通信服务来实现上下位机的通信连接,最终可以对设备层PLC的数据进行读写操作[13-14]。

设备层PLC与HMI(触摸屏)的通信设置,需保证HMI(触摸屏)和PLC的IP地址同段。在TIA博途软件的网络视图中,首先进入网络视图,选择“HMI”连接,单击HMI的以太网接口,然后按住鼠标将箭头拖拽到PLC的接口上,这样通信连接便得到了建立。利用HMI(触摸屏)的RJ45通信接口下载HMI组态程序,最后通过以太网电缆连接PLC和HMI(触摸屏),验证控制系统功能[15-16]。

5 系统测试

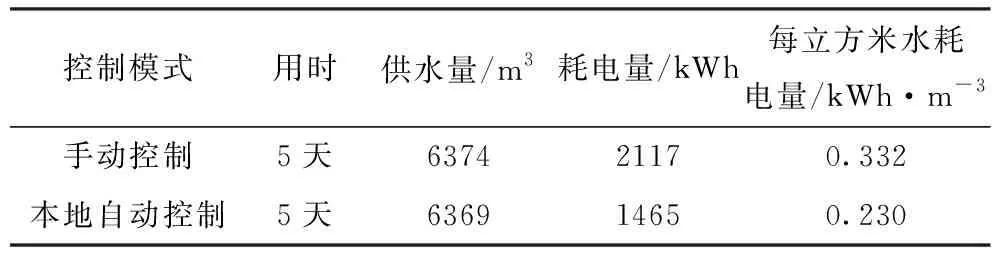

该选矿厂氧化矿车间生产每吨锡用水19.5 m3,硫化矿车间生产每吨锡用水20.4 m3。基于其实际用水情况进行“手动控制”模式和“本地控制”自动运行模式下的用水量和用电量的测试。实际监测用水量与耗电量数据表如表1所示。经实际检测数据分析,该系统“本地运行”自动控制模式下可有效降低用电量,节约运行成本。

表1 用水量与耗电量数据表

6 结束语

基于S7-1200可编程控制器和TIA 博途全集成自动化软件设计的选矿厂供水泵站自动控制系统实时性强,运行稳定可靠,真正的实现了水泵房的“无人值守”和远程监控。同时,该系统的硬件留有备用容量和网络接口,可以方便地实现系统扩展和接入综合自动化平台。HMI技术的使用实现了操作人员与控制系统之间的信息交流,操作界面的设计基于设备的实际分布进行设计,便于设备维护人员快速查看。