高碳石煤钒矿动态焙烧对钒、铝、钾浸出性能的影响研究

张登高,蒋训雄,范艳青,汪胜东,冯林永,蒋 伟,刘 巍

(北京矿冶科技集团有限公司,北京 100160)

石煤通常按照其发热量的高低分为三类,即Q=3 200~4 800 kJ/kg为低热值石煤,Q=4 800~12 000 kJ/kg为中热值石煤;Q≥12 000 kJ/kg为高热值石煤[1]。

入炉石煤的发热量能保持在4 000 kJ/kg左右,即碳含量12%左右,碳的赋存状态主要为炭质,其他含量甚微,炭质易于燃烧,此时汽轮机组负荷率就可达到98%。湖南某石煤发电公司高碳石煤含碳为14.7%,属于中热值石煤,易于燃烧且热效率较高。目前,从石煤发电炉渣和飞灰中提取钒及铝、钾已有较多的研究[2-7]。本文以高碳石煤为原料模拟石煤发电,即通过动态焙烧考察不同碳利用率时钒、铝、钾的浸出性能。

1 试验原料

石煤原矿为炭质岩系钒矿石,碳含量14.7%,绝大部分炭质为结晶较差的无定型碳,少量以结晶较好的石墨形式存在。其他元素钒含量0.52%,铝含量1.32%,钾含量0.32%,主要成分含量如表1所示。

表1 高碳石煤矿化学分析主要元素含量

2 试验结果及讨论

高碳石煤流态化焙烧矿样需要破碎对辊至粒度小于8 mm,具体粒度分布为2 mm以下占40.44%,2~5 mm占40.85%,5~8 mm占18.71%。

实验室小试为保证原料的均匀性,处理后的试验原料粒度-80目占58.29%,-200目占44.1%,-400目占35.37%。

2.1 焙烧温度的影响

焙烧条件:试验原料分别在焙烧时间30 min、60 min时,考察不同焙烧温度下碳的利用率,试验结果如图1所示。

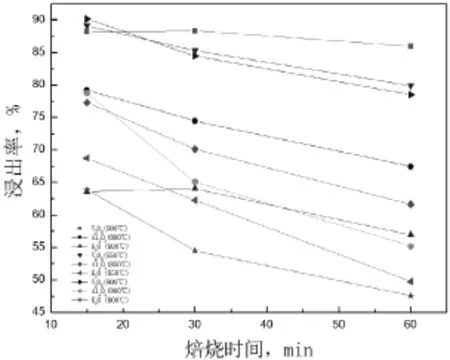

浸出条件:焙砂粒度-200目占100%,液固比L:S=4:1,浸出时间6 h,浸出温度95℃,硫酸溶液2 mol/L,考察焙砂中钒、铝、钾金属的浸出行为。试验结果如图2所示。

图1 焙烧温度对高碳石煤钒矿的影响

由图1可知,高碳石煤矿烧失率及碳的利用率均随着焙烧温度的升高而增加。时间60 min和时间30 min的烧失率曲线和碳利用率曲线随着温度升高逐渐接近,说明焙烧温度低时,时间对焙烧效果有明显的影响,焙烧温度高时,时间的影响效果减弱不明显。

其中,在时间60 min、温度750℃时,碳的利用率为89.93%,温度950℃时,碳的利用率可达98.81%。时间30 min、温度850℃时,碳的利用率为88.12%,温度950℃时,碳的利用率可达97.77%。

图2 焙烧温度对焙砂中金属浸出率的影响

由图2可知,在相同焙烧时间下,焙砂中钒、铝、钾的浸出率随着焙烧温度的升高有降低的趋势,同时,在相同焙烧温度下,延长焙烧时间,焙砂中钒、铝、钾的浸出率亦呈随之降低的趋势。综合考虑碳的利用率和焙砂样中钒、铝、钾浸出率,建议焙烧温度为850℃左右。

2.2 焙烧时间的影响

焙烧条件:考察不同焙烧时间下碳的利用率。试验结果如图3、图4所示。

浸出条件:焙砂粒度-200目占100%,在液固比L:S=4:1,浸出时间6 h,浸出温度95℃,硫酸溶液2 mol/L,考察焙砂样中钒、铝、钾金属的浸出行为。试验结果如图5所示。

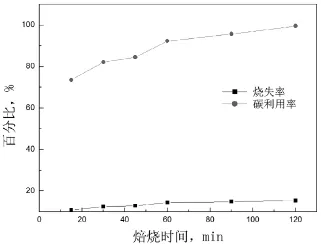

图3 焙烧时间对高碳石煤钒矿的影响

图4 温度800 ℃焙烧时间对高碳石煤钒矿的影响

由图3、图4可知,高碳石煤的烧失率及碳利用率均随着焙烧时间的延长而增加;固定焙烧温度为800℃,当焙烧时间延长至120 min时,碳的利用率达到99.61%,说明有足够的焙烧时间,石煤中的碳元素可燃烧殆尽。

图5 焙烧时间对焙砂中金属浸出率的影响

由图5可知,在高碳石煤矿800~900℃焙烧温度范围内,焙砂样的钒、铝、钾浸出率随着时间延长呈逐渐降低的趋势,而碳的利用率趋势则与之相反。综合考虑,建议高碳石煤原矿焙烧时间为30 min。

2.3 焙砂样的XRD分析

对高碳石煤600℃、700℃、800℃、900℃的焙砂样进行了XRD分析,详情分别如图6、图7、图8和图9所示。

高碳石煤焙砂样的XRD图表明,在600℃、700℃、800℃及900℃焙砂样XRD均显示为SiO2(Quartz),在焙烧温度900℃时石英的衍射峰强度明显减小,说明高碳石煤在900℃下焙烧时,石英晶型发生变化或石英已经发生相关反应。

图6 600℃石煤钒矿焙砂的XRD图谱

图7 700℃石煤钒矿焙砂XRD图谱

图8 800℃石煤钒矿焙砂XRD图谱

图9 900℃石煤钒矿焙砂XRD图谱

3 结论

焙烧温度、焙烧时间对从焙砂中浸出钒、铝、钾的影响较大。高碳石煤以发电为主,结合焙烧时碳的利用率,建议焙烧温度为850℃,焙烧时间为30 min,此时碳的利用率88%,钒、铝、钾的浸出率分别大于85%、70%、60%。焙砂样的XRD分析表明,在焙烧温度900℃时,石英晶型发生变化或石英已发生相关反应。焙烧温度过高、焙烧时间过长,均不利于钒、铝、钾的浸出。