基于电能表标准装置监测仪技术研究与应用

王 昕,何 傲,左黎斌,贺艳平,赵 楠

基于电能表标准装置监测仪技术研究与应用

王 昕1,2,何 傲1,2,左黎斌1,2,贺艳平4,赵 楠1,3

(1. 云南电网有限责任公司电力科学研究院;云南 昆明 650217;2. 南方电网电能计量重点实验室,云南 昆明 650217; 3. 昆明理工大学信息工程与自动化学院,云南 昆明 650000;4. 广州市格宁电气有限公司,广东 广州 510000)

装置监测仪主要用于对电能表校验装置、电能表流水检测装置现场实时监测,采集电压、电流、相位、功率等电学参量,并对装置进行实时电能误差监测,并将监测数据实时上传主站系统,以监测评估装置的运行状态,保证电能计量的准确性。装置监测主要是监测其运行过程的稳定性,重点考核关键指标在运行过程中的变化情况,以对超出控制范围的情况能及时发现并处理。作为监测装置,不能改变、影响被监测对象正常工作状态,不能明显增加被监测对象负担,安装方便,使用简单。另外作为监测装置,其自身应具有良好的短、长期稳定性及可靠性,较快的开机热稳定性。

校验装置;稳定性;误差监测

0 引言

通过体系的研究及系统开发,实现电能计量设备准确性、可靠性、有效性的管控,形成一套完整、闭环的区域电能计量准确性和质量保证体系,通过系统研究为电能计量设备采购、管理提供技术支持和可靠依据,有效提高电网公司电能计量工作的效率和质量。

1 总体方案及设计思路

1.1 设计思路

根据项目的总体需求及装置监测技术特点,依据《JJG597-2005交流电能表检定装置检定规程》、《JJG 596-2012电子式电能表》、《JJG 1085-2013标准电能表检定规程》、《GB/T11150-2001电能表校验装置》[1-3]等有关国家标准、规程、规范,结合“高精度电学参量标准族群的研究与建设”项目成果,主要基于“一种高精度组合式多功能校准仪”、“通过有源阻抗的矢量电压[4]合成来消除互感器测量误差的方法”两项专利技术及项目采用交流信号非整周期采样技术、间隙补偿算法,加工工艺等技术,研究开发适合于本项目的装置监测仪。

为满足不同等级装置监测的需要,采用模块化设计方法,将仪器按电压电流变换器、数据采集与处理、工作电源、通讯控制等模块分别设计,根据需要简单组合。通过选用不同等级、不同数量的变换器构成适合各种等级的装置监测仪。

1.2 总体方案

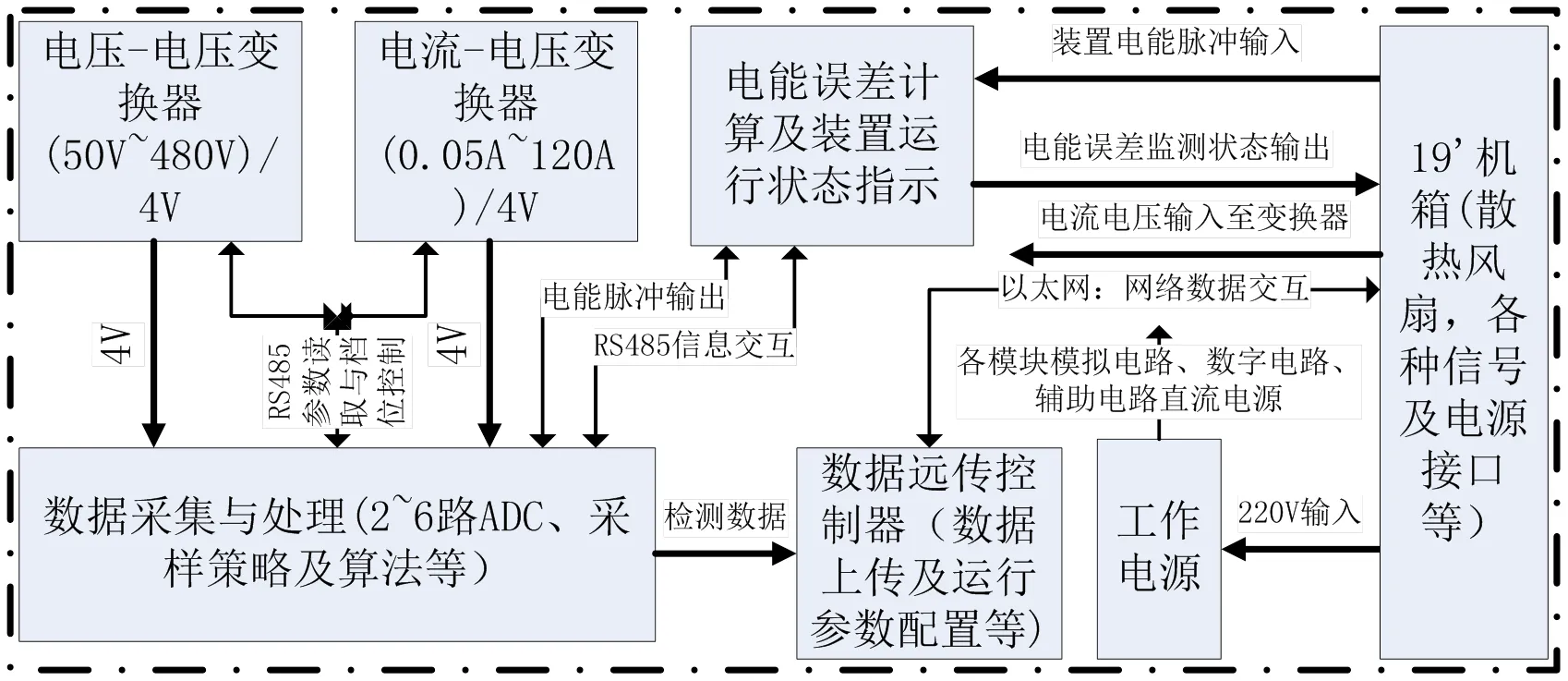

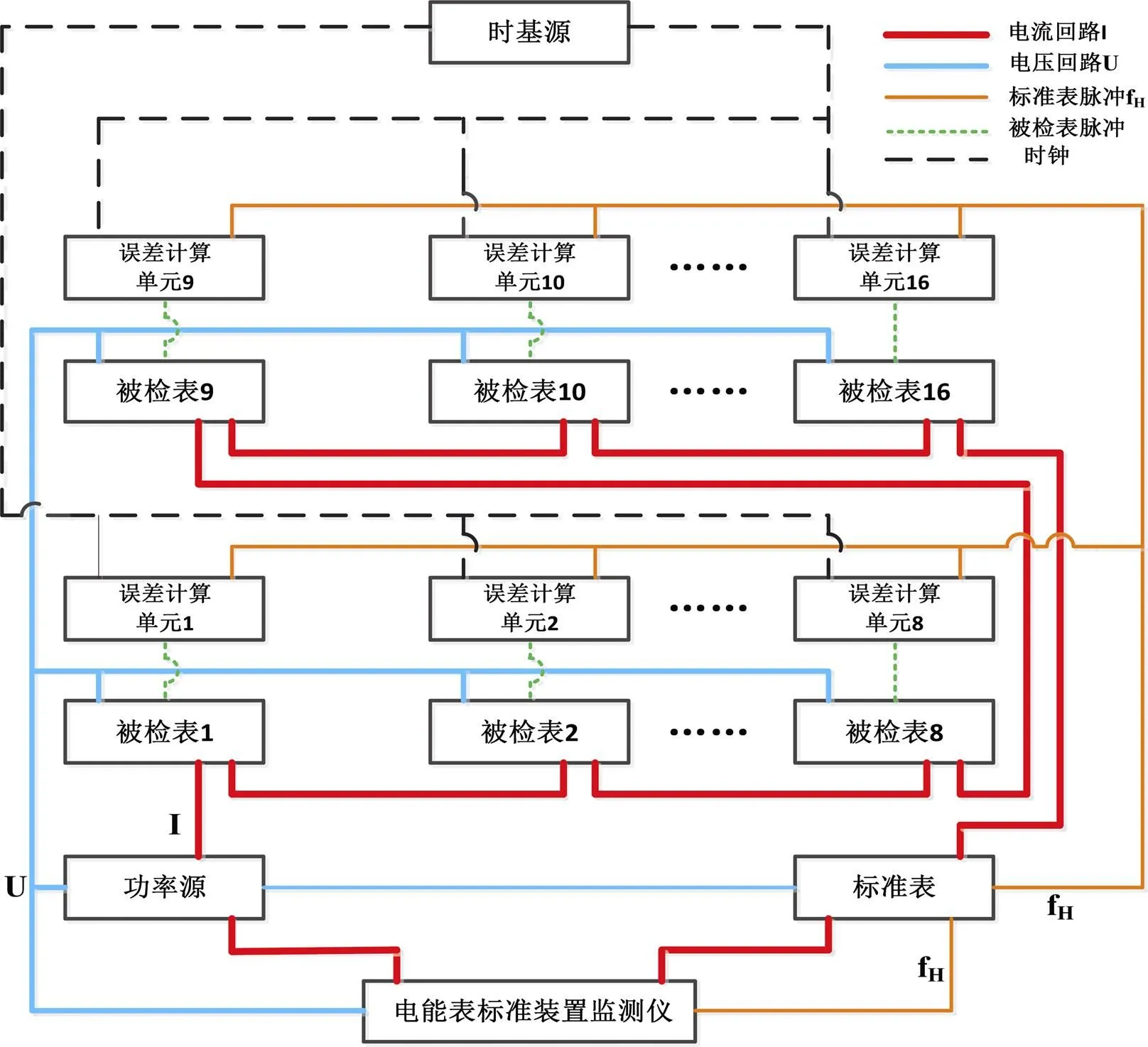

装置监测仪整体原理如图1所示。装置监测仪通过电压-电压变换器及电流-电压变换器将装置输出的电压电流等信号比例变换为标准的4 V信号送入数据采集与处理模块进行AD转换,实现模拟信号数字化,并经非整周期采样技术算法获得电压、电流、相位、功率等电学参量,同时根据功率输出电能脉冲信号;电能误差计算模块同步接收该脉冲信号及装置输出的脉冲信号进行电能误差计算,根据设置的监测需求本地指示装置实时状态;工作电源为整机提供高质量供电电源;网络通讯模块将监测数据实时上传给主站,从而实现远程监测。

1.3 主要功能及指标、功能模块

根据电能表校验装置的行业现状及未来的发展以级项目总体要求,本次开发设计针对0.1~0.05级的电能表校验装置,各组件单元的设计需要满足以下总体技术指标:

(1)电参量及电能误差检测达0.05级;

(2)装置输出电压、电流、相位、功率等电参量实时测量;

(3)根据装置配置信息自动识别装置电能常数状态,自动调整测试参数实现装置电能误差实时检测;

(4)根据装置配置信息自动识别其测量状态;

(5)自动识别采集数据的有效性;

(6)监测数据通过网络实时上传;

(7)本地指示装置当前工况电能误差及是否超出控制范围;

图1 装置监测仪整体原理框图

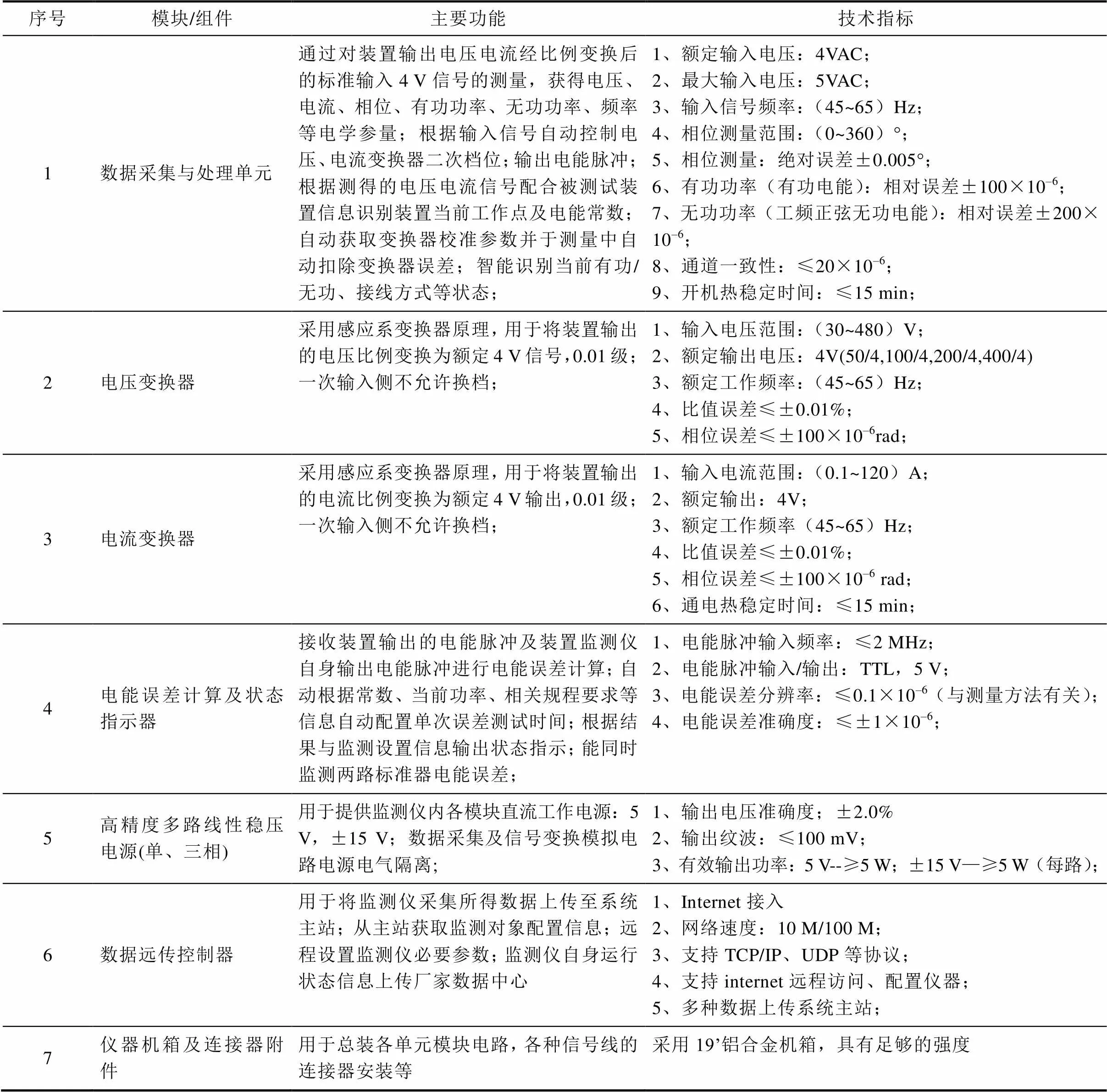

根据图1的装置整体原理框图,综合分析技术指标和功能需求,将装置监测仪分为电压变换器、电流变换器、数据采集与处理、电能误差计算及状态指示、数据远传控制器、工作电源六大模块,并将其主要技术指标及功能要求列于表1。

根据功能模块划分及电路设计原则,简化整机连线,提高可靠性,将数据采集与数据处理、电能误差计算与状态指示、数据远传控制器集成设计,整合为数据处理器。

2 模块单元设计

2.1 数据采集与处理模块设计

通过对装置输出电压电流经比例变换后的标准输入4 V信号的测量,获得电压、电流、相位、有功功率、无功功率、频率等电学参量;根据输入信号自动控制电压、电流变换器二次档位;输出电能脉冲;根据测得的电压电流信号配合被测试装置信息识别装置当前工作点及电能常数;自动获取变换器校准参数并于测量中自动扣除变换器误差;智能识别当前有功/无功、接线方式等状态。

表1 装置监测仪功能模块技术指标及功能

Tab.1 Function and function of device monitor function module

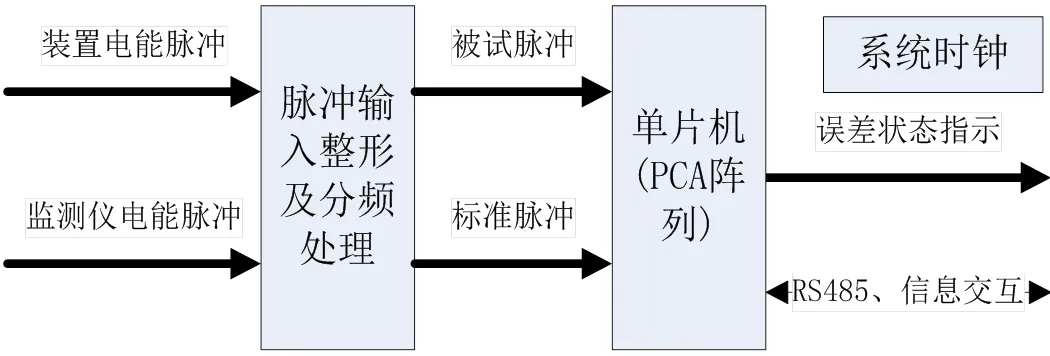

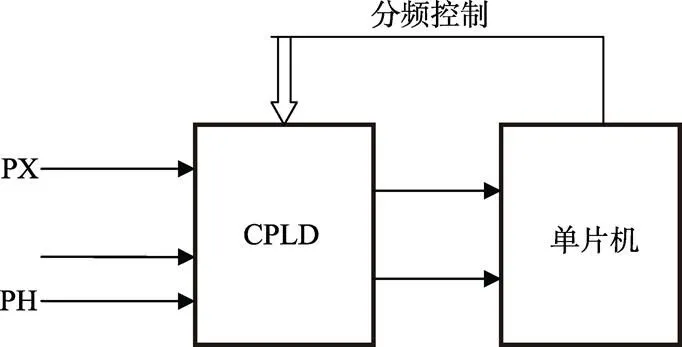

2.2 电能误差计算及状态指示

电能误差计算采用标准预置数法或瓦秒法[5-6],通过对装置输出的电能脉冲及数据采集与处理模块输出的电能脉冲的同步计数从而获得被监测对象实时电能误差,采用高速CPLD与带PCA阵列的单片机组成,并通过RS485与其他模块交互信息。前端CPLD及配套电路主要用于高频电能脉冲的整形缓冲和分频处理。采用多色LED指示方式实时指示装置当前工作点电能误差是否在监测控制范围内。其整体原理图如图2所示。

图2 电能误差计算及状态指示模块整体原理框图

考虑远程期间核查的需要,电能误差计算器设计为双通道,其中用于期间核查通道应根据系统使用需要临时配置,使用完成后应关闭。

装置监测仪能本地显示近期监测信息,特别是异常/可能异常信息。

误差计算方法:

由于 N0/C0=n/Cx

得: N0=n*C0/Cx ---称为标准预置数

其中:C0—为标准电能常数(p/kW*h),Cx为被校表电能常数。

n为圈数(1到100)

电能误差:Err=100% *(N0-Nx)/Nx

其中:Nx为当被校表为低频脉冲周期内所采样的高频标准脉冲数。

图3 误差电路原理

2.3 装置状态识别及数据远传模块

数据远传控制器模块通过串口将数据采集与处理单元传送过来的频率、电压、电流、有功、无功、相位、电能误差等数据形成数据库,进行数据识别判断接线方式等操作。

2.4 硬件选择

根据仪器功能需求,选择广州致远电子有限公司基于MCIMX283/ MCIMX287处理器开发的EasyARM-i.MX28X数据处理平台,如图4。

图4 EasyARM-i.MX28X数据处理平台

该平台硬件资源丰富,其拥有URAT、高速USB接口、100 M以太网、TFT液晶显示控制单元、触摸屏接口、SD卡扩展等,完全满足仪器需要。软件采用WINDOWS CE6.0为开发平台,提供各种底层驱动程序。基于WINDOWS CE6.0的开发平台,对于应用程序开发提供了便利。

该平台主要用于配置装置信息,并从数据采集与处理单元获取的电参量信息根据装置信息及JJG596-2012、JJG597-2005、JJG1085-2013等规程对电能表检测的有关规定,自动识别装置的工作输出状态,并根据识别结果通知数据采集与处理单元进行相关电能误差检测、状态监测。并通过高速以太网将监测结果上传给后台主站系统。

2.5 识别算法

仪器与被监测装置仅有电压、电流、电能脉冲三信号连接,仪器需要根据输入的电压电流(含相位,功率)等信息自动识别装置当前的输出状态,并根据这些状态智能识别电能常数等特征量,从而计算有效的电能误差检测配置参数对装置标准进行实时监测。

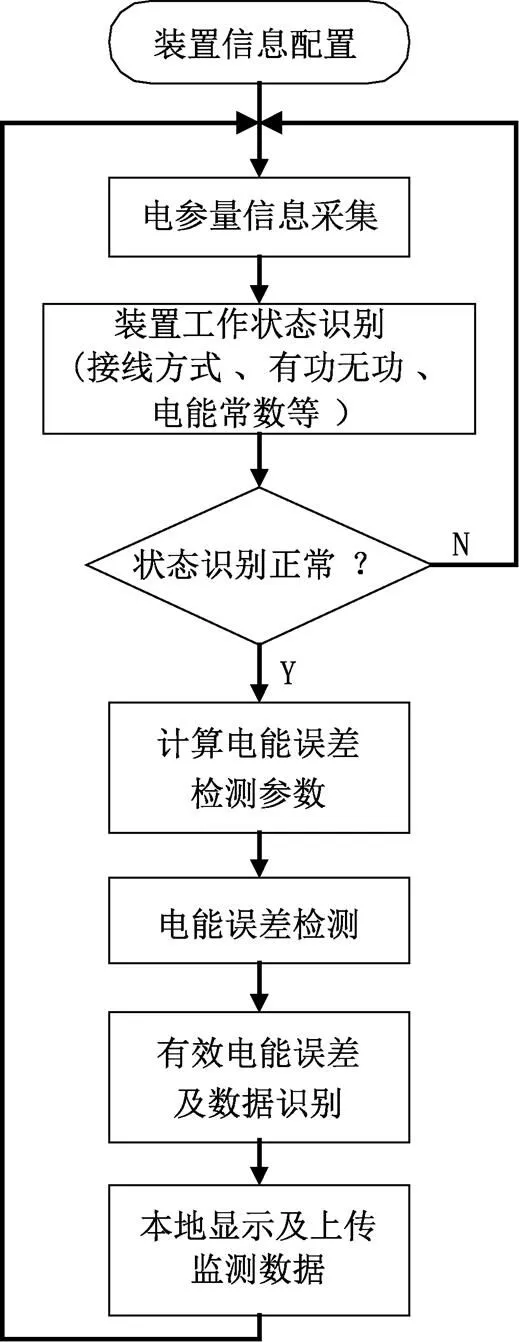

仪器主要分为装置状态识别及装置监测数据有效识别两大类,总体识别监测流程如图5所示。

图5 总体识别监测流程

仪器首先配置装置信息作为状态识别的基础,如单/三相装置、电压电流档位及电能常数表,根据数据采集与处理单元获取的电参量数据信息,首先根据电压电流幅值及相位和功率等信息识别出装置当前的输出方式,即4Wa、4Wr、3Wa、3Wr、2P、2Q等,确定装置当前检测表接线方式及功率/电能(有功、无功),根据电压电流档位及电能常数表确定装置当前输出电能常数,根据电能常数结合相关规程确定有效可用电能误差检测时间(必须在装置更换负载点前获取2~3个有效电能误差数据),并据此计算出电能误差检测相关参数有电能误差计算器单元进行电能误差检测。经过有效数据识别后将监测结果本地显示并上传后台主站系统,同时保存一定时间范围的监测记录供本地查询分析使用。

在监测过程中,必须首先判断装置处于稳定输出检测状态,从而剔除仪器监测过程中产生的大量无效数据(如源升降过程中的电参量数据、电能误差数据),保证后台主站系统获取实时有效监测信息,防止海量数据上传主站系统,从而造成无法真正有效分析管理监测数据。

2.6 软件功能的设计

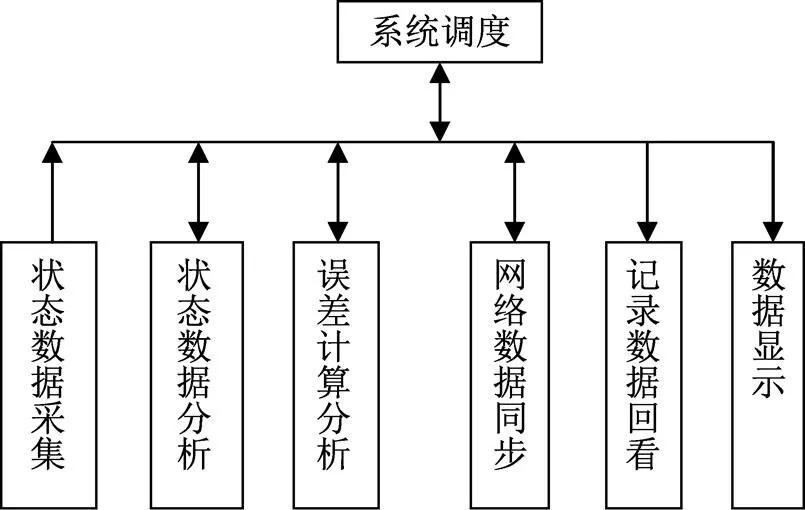

本系统主要分为六个模块共同组成实时测量数据的监测模块,实现连续不间断的测量数据读入并记录在系统中。

实时测量数据的分析模块,检查电能检测装置的当前工作状态,根据当前的状态起动误差分析 模块。

实时误差计算分析模块,被起动后根据当前的装置的状态计算合适的误差检测参数进行计算误差数据并实时计算与分析电能检测装置的误差变化情况,并将误差结果存储在本地存储内存中。如果当前误差有较大的偏差时需要重新校正计算误差参数并重启误差计算分板模块。

联网模块,实现将本地存储的误差结果发送到后台WEB服务器,并与WEB服务器的进行时钟的同步,计算本地与服务器的时钟误差并更新本地时钟。

本地数据的回看模埠,对实现记录后的误差数据进行回看分析,根据当前的存储情况与设定参数将部分已经过时的数据进行删除。

用户操作界面模块,实现实时显示电能检测 装置的工作状态,工作误差。回看历史的误差记录数据。

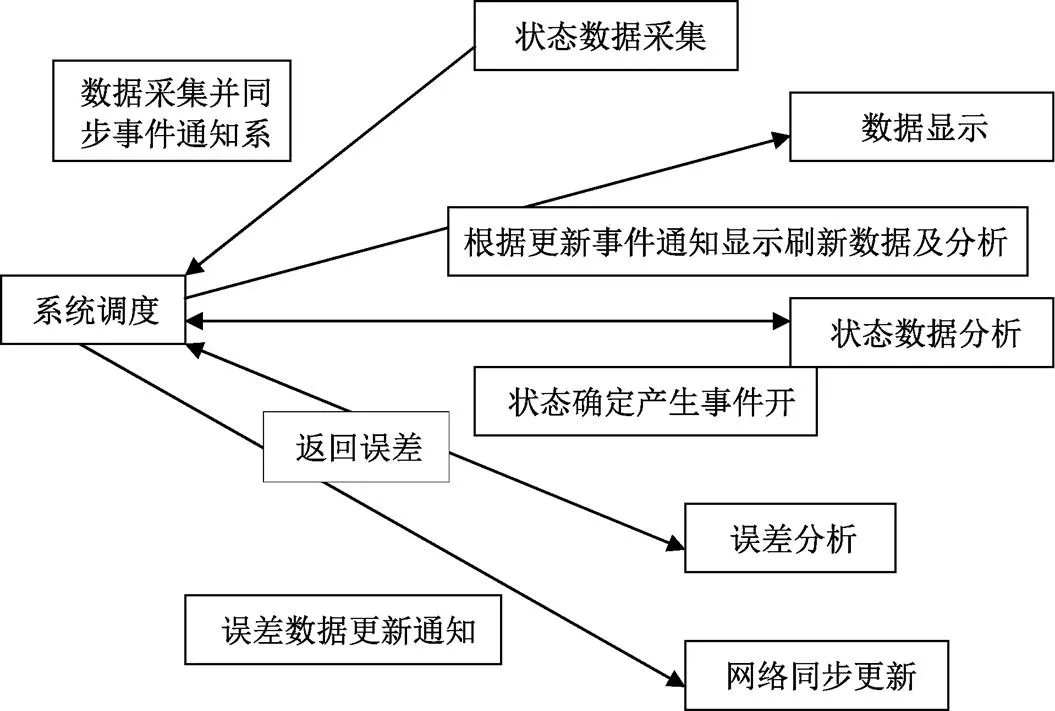

2.7 软件模块结构设计

各功能模块的设计是基于完全并行工作的原则设计的,即各功能模块的都是一个独立工作者,并不受其它模块的工作而影响其自身的工作。但各个模块是通过有效的同步机制进行相互协调工作。整体的系统结构图如下。

图6 整体的系统结构图

图7 系统调度与各模块间协调工作流程

3 电能表标准装置监测仪的应用

某供电局一台三相电能表检定装置,共有16个表位,其中表位1、表位3、表位5、表位11因压接有问题未投入使用。本台体准确度等级:0.05级,电压参数为3´(57.7~380)V,电流参数为3´(0.1~100)A。电能表检定台体上挂接的被检电能表为DTSK1341-Z型三相四线电子式费控电能表,参数为:3´220/380 V,3´1(10)A,有功:6400 imp/kWh,无功:6400 imp/kvarh。本次检定条件为:正向无功,3´220 V,3´1(10)A,6400 imp/kvarh。将三电能表标准装置监测仪接入这台三相电能表标准装置,接入原理图如图8所示。

即把三相电能检定装置的功率源输出的电压并入电能表标准装置监测仪的电压端子,电流串入能表标准装置监测仪的电流端子。脉冲取三相电能表检定装置标准表的高频脉冲fH。取同一个功率源、同一个脉冲数据保证参数的可比性。

图8 电能表标准装置监测仪接入原理图

3.1 数据对比分析

把三相电能表检定装置在未接入监测仪和接入监测仪两种情况下数据进行对比分析。

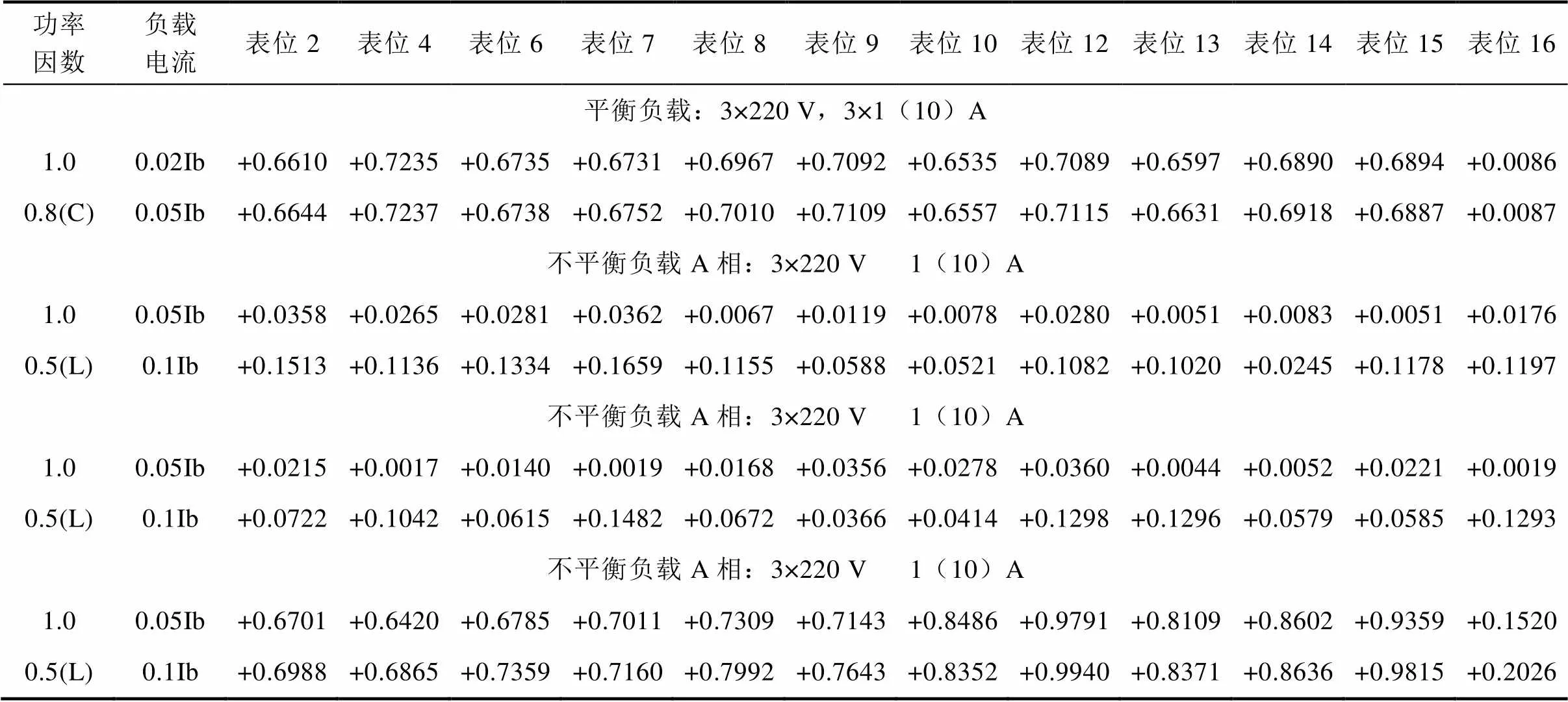

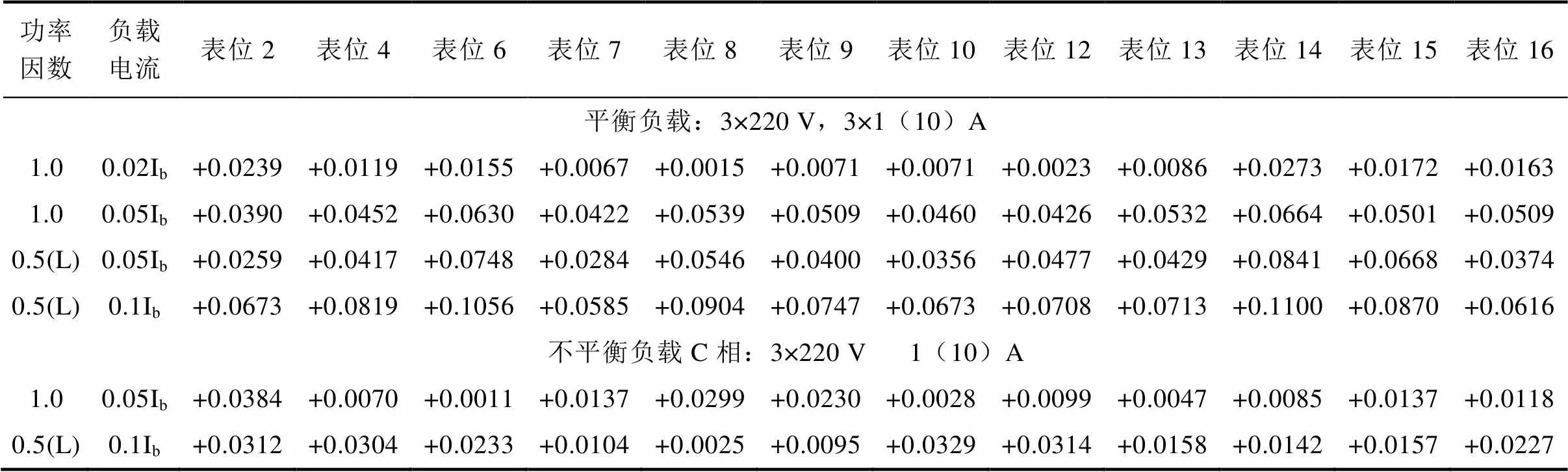

(1)在未接入监测仪的情况下,不同的功率因数和负载电流条件下,各表位的电能表误差(%)如表2所示:

表2 未接入监测仪误差数据

Tab.2 Is not connected to monitor error data

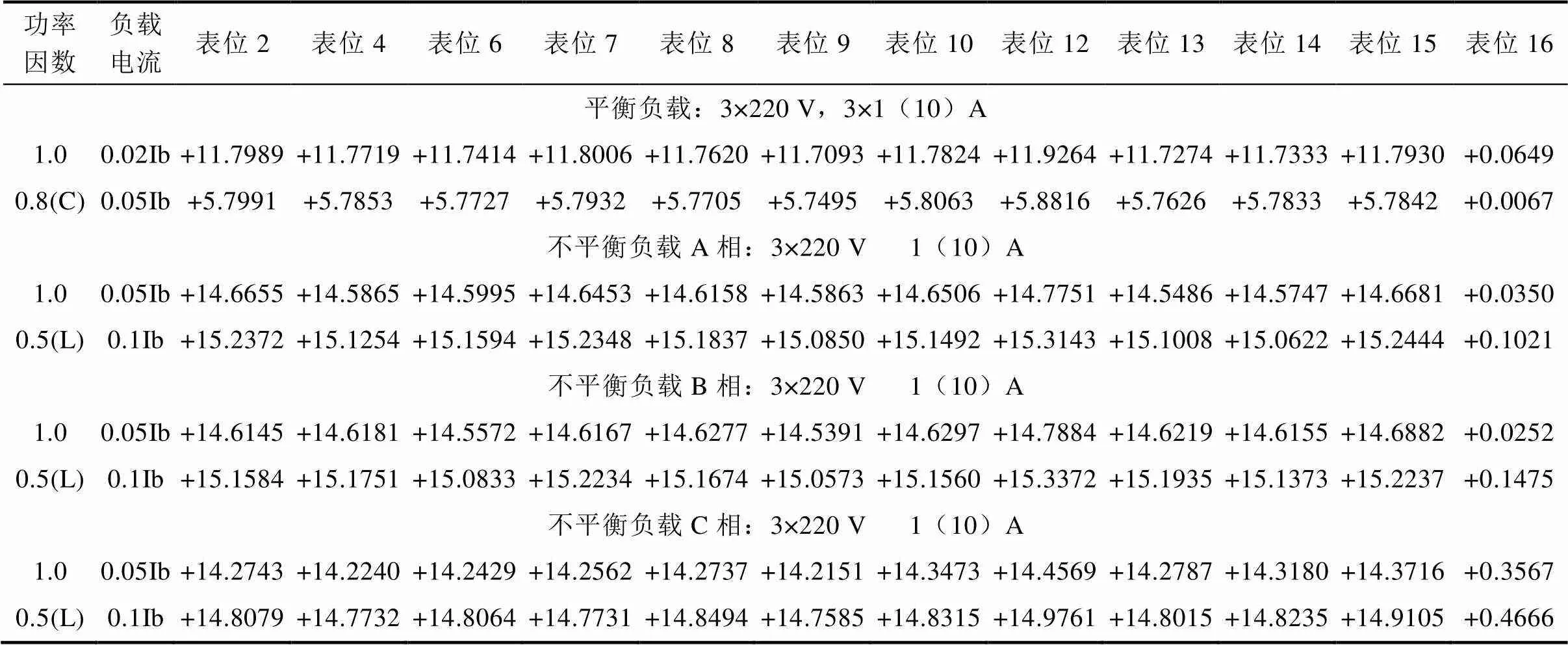

(2)在接入监测仪情况下,不同的功率因数和负载电流条件下,各表位的电能表误差(%)如表3所示。

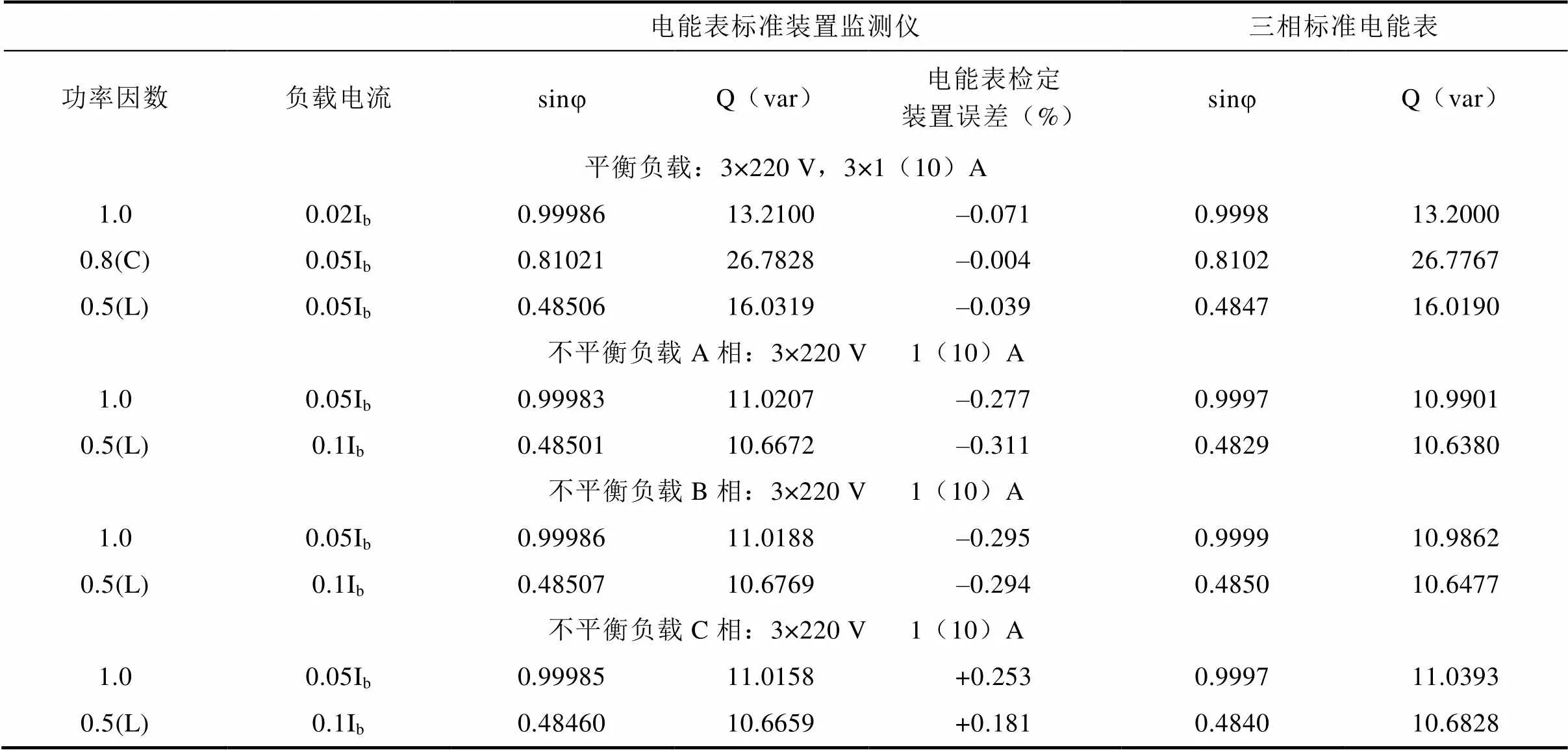

(3)在不同的功率因数和负载电流条件下,将电能表标准装置监测仪监测的电能表检定装置误差、功率因数、无功功率和标准电能表测得的功率因数、无功功率进行汇总分析,如表4所示。

表3 接入监测仪误差

Tab.3 Access monitor error

表4 电能表标准装置监测仪和三相标准电能表数据对比

Tab.4 Comparison of standard meter of energy meter and data of three-phase standard energy meter

从表1、表2的数据对比分析可以看出,在未接入监测仪的情况下,这台三相电能表检定装置对12个表位的检定数据都在误差允许的范围内,接入监测仪后有11个表位的误差数据超差,只有第16表位的数据合格。但第16表位的数据在接入监测仪及不接入监测的情况下误差数据都很小。再通过表3的数据可以看出监测仪和检定台体标准表的数据基本一致。综上所述,可以分析出该电能表检定装置在检定过程中电能表表位工作不正常。

3.2 电能表表位故障分析

三相电能表检定装置在检表过程中(平衡负载:3×220 V,3×1(10)A),正常情况下电能表检定装置三相电流输出端对地电压应趋近于0 V。通过检查设备,检查过程如下。

未接入监测仪时,电能表检定装置三相电流输出端对地电压分别为UA:36 V、UB:39 V、UC:211 V。

接入监测仪时,由于装置监测仪A、B、C相电流输出端分别装有接地电容,故检定装置电流输出端对地电压分别为UA:0.037 V、UB:0.051 V、UC:22 V~30 V。

三相电能表检定装置在负载电流为小电流时,1~15表位电能表上的A、B相电流值正常,而C相电流明显偏大。如:负载电流0.1Ib时,则:1~15

表位电能表上的A、B相电流均为0.1 A,而C相电流为0.105 A;16表位电能表上的三相电流均为0.1 A。

依次拆下所有表位电压线,在拆卸到第16表位C相电压线时,发现C相电流低端对地电压突然降到0.03 V,证明第16表位有故障。检查16表位发现:C相电压、电流端子间有一个温度传感器,此温度传感器将C相电压和电流进行短接,造成电压回路分流现象。最终导致检定装置检出的误差数据超差。

把温度传感器重新安装复位后测试C相电流和检定装置对地电压。负载电流为0.1Ib,运行中的12个表位电能表上的三相电流基本为0.1 A,检定装置电流输出端对地电压分别为UA:0.022 V、UB:0.026 V、UC:0.031 V,检定装置运行正常。

检定装置运行正常后误差检定数据如下表所示。

表5 正常运行误差数据

Tab.5 Normal operating error data

从表4数据可以看出检定装置正常运行后其检定电能表的误差数据均在合格范围内。

3.3 故障原因分析

经分析,三相电能表检定装置经互感器接入的各表位由于不带隔离CT[5-7],而被检电能表则是通过电流采样电阻、电压采样电阻转换电流电压。正常检定时电压与电流必须脱钩(单个表位由于设有升压器、升流器隔离没有关系),否则由于多表位连接,会造成电流通过电压回路分流现象,且当电流回路有接地电容后,通过电容的耦合作用,将引起更为复杂的相互影响情况,可能造成误差进一步变大(实测接入带有接地电容的检测仪时电能表检定误差的确更大)。以C相电压与C相电流短路为例,对回路异常进行分析。

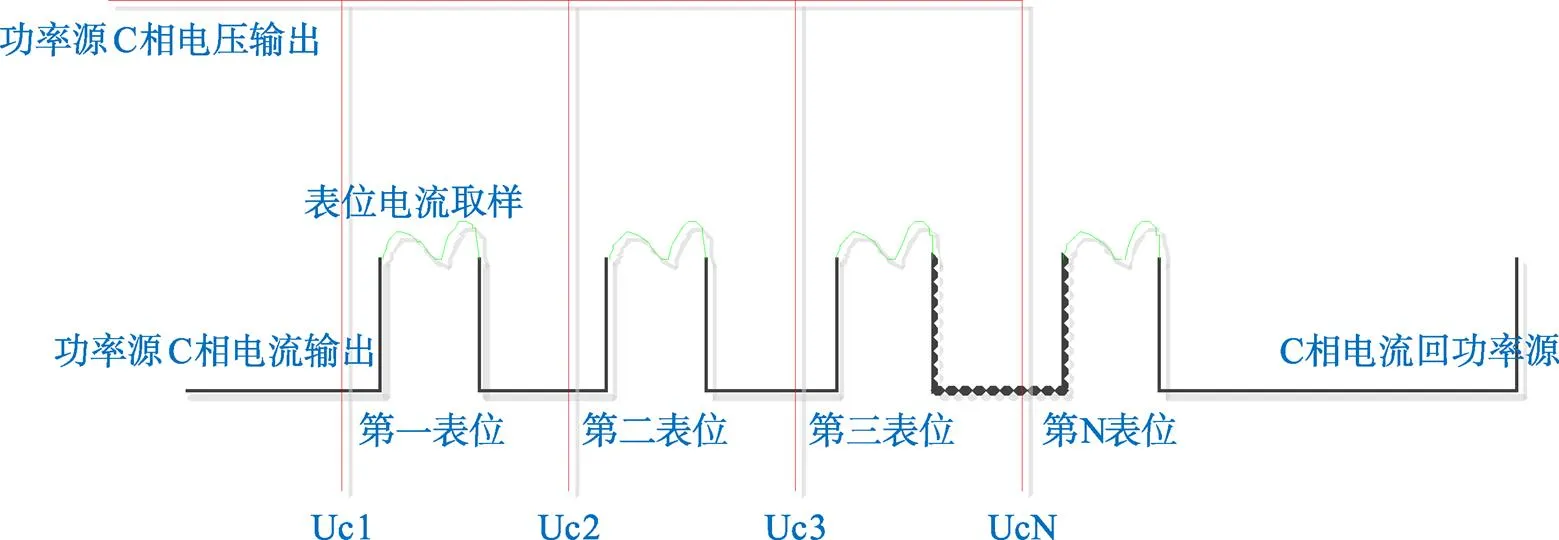

图9为检定装置电压电流回路正常连接关系图[8-11],在正常连接时,表位电流从功率源输出后,经由电流连接线进入第一表位,经过表位的电流取样元器件进入下一个表位,电流依次从第一表位到最后一个表位进行串联,并通过最后一个表位的表位输出端接入功率源的电流回流端,进而形成一个完整的电流回路,各表位的电流保持一致;同时电压回路通过各表位并联的方式,保证各个表位的电压保持一致;在正常情况下,每个表位电压电流参数能够确保是一致,进而满足测试过程种不同表位的测试参数一致性。

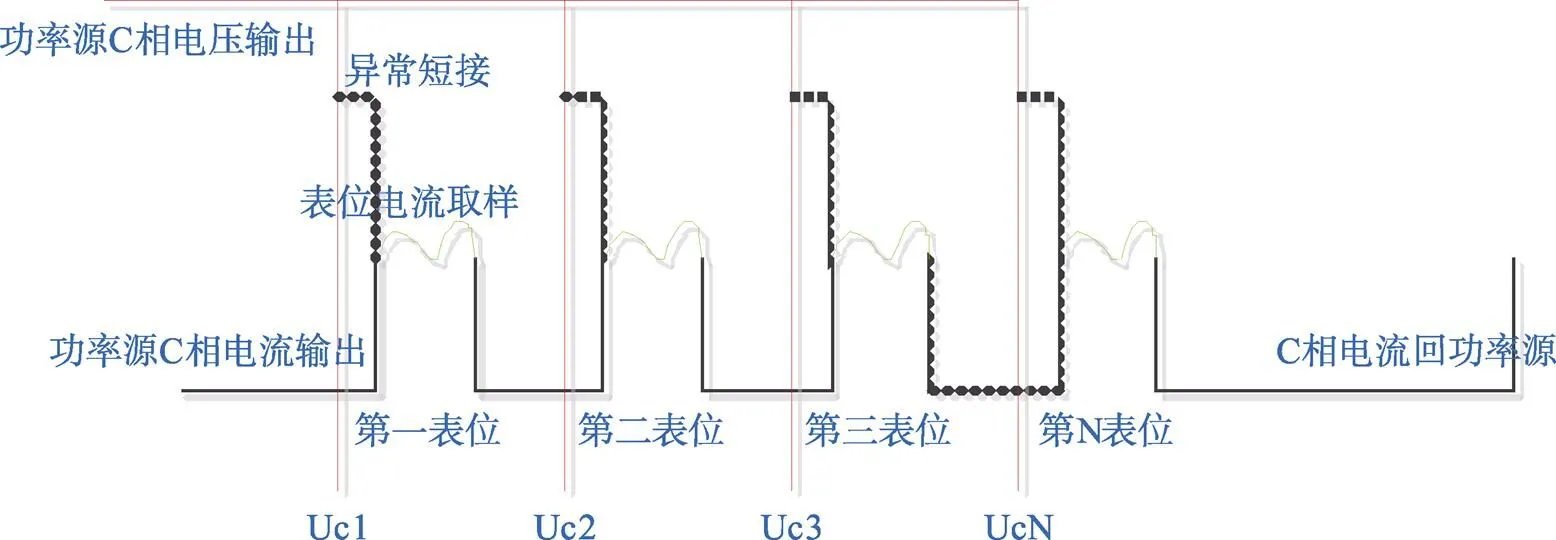

图10为表位电压和表位电流由于某种原因导致相互短路;线路连接如上所示。跟正常情况一样,每个表位的电压还是通过并联的方式,保证表位的电压一致;电流回路由于电压回路短接,从上图可以看出,电流回路除了原有的正常回路以外,通过电压线路在每个表位形成了一个并联的电流回路,该并联的电流回路对原本经过电表电流采样元器件的电流进行了分流,使得表位电流与实际的功率源输出电流不一致,但是最后一个表位,由于后续没有电压线路分流,因此最后一个表位的电流跟功率源的电流输出一致;在检定装置上表现出来的现象是只有最后一个表位的检定过程是正常的,其他表位的检定误差均会出现不同程度的影响。

图9 正常连接图

图10 异常连接图

由于C相电压与C相电流线短接,导致部分电流从电压线上分流。在分流较小的情况下,引起标准电能表在特殊的角度下产生偏差(如90度,270度等),在这些角度偏差的情况下,导致无功出现较明显的偏差;有功的偏差较小,不易看出。

4 结论

电能表标准装置监测仪应用于单相、三相电能表检定装置中,对单相、三相电能表检定装置监测效果显著。检定装置接入监测仪后,监测仪可以在检定装置检定电能表过程中实时监测检定装置的运行情况及检定过程中的误差数据,并且可以将这些数据上传至主站系统,通过数据分析我们可以发现很多电能表检定装置在运行过程中不宜发现的故障,为电能表检定装置的运行维护和误差检定数据的质量提供了有利的技术数据。

[1] 林海, 张相文, 罗华永. 国家电网运营诊断指标体系研究[J]. 软件, 2016, 37(01): 122-126.

[2] 巨汉基, 袁瑞铭, 丁恒春. 智能电能表全生命周期质量评价方法研究[J]. 电测与仪表, 2015, 52(16A): 55-58.

[3] 戴敬文, 李俊英, 陈叶萍. 基于AHP的电能表质量评价与应用选型决策研究[J]. 计量与测试技术, 2008, 35(10): 29- 31.

[4] 钱晓东. 数据挖掘中分类方法综述[J]. LibraryandInformationService, 2007, 51(3): 68-71.

[5] JAINAK, MURTY M N, FLYNNPJ. DataClustering: Areview[J]. ACMComputingSreveys, 1999, 31(3): 264-323.

[6] 杨燕, 靳蕃, KAMEL Mohamed. 聚类有效性评价综述[J]. 计算机应用研究, 2008, 25(6): 1630-163371.

[7] 坎伯(Micheline Kamber). 数据挖掘: 概念与技术[M]. 机械工业出版社, 2005, 21(3): 105-106.

[8] MacQueen J. Some methods for classification and analysis of multivariate observations[C]//Proceedings of the 5th Berkeley Symposium on Mathematical Statistics and Probability. Berkeley: University of California Press, 1967: 281-297.

[9] 沈明明. 聚类算法的研究及应用—基于群智能技术的聚类算法研究[D]. 江南大学, 2011.

[10] Bezdek J C. Cluster validity with fuzzy sets[J]. Journal of Cybernetics, 1974, 3(3): 58-73.

[11] 数据挖掘中数据预处理的研究. 赤峰学院学报[J]. 机械工业出版社, 2005, 21(3): 105-106.

[12] 白凤伟. 数据预处理系统的几个关键技术研究与实现[D]. 北京交通大学, 2012.

[13] 姜洪霞, 电能计量装置在线监测的方法研究[J]. 阳泉供电分公司电能计量中心, 2015.

[14] 林海, 张相文, 罗华永. 国家电网运营诊断指标体系研究[J]. 软件, 2016, 37(01): 122-126.

[15] G. Chicco, R. Napoli, and F. Piglione. "Comparisons among clustering techniques for electricity customer classification, " IEEE Transactions on Power Systems, 2006, 21: 933-940.

Research and Application of Standard Device Monitor Based on Energy Meter

WANG Xin1,2, HE Ao1,2, ZUO Li-bin1,2, HE Yan-ping4, ZHAO Nan1,3

(1. Electric Power Research Institute, Yunnan Power Grid Limited Liability Corporation, Kunming 650217, Yunnan, China; 2. Key Laboratory of Energy Metering of Southern Power Grid, Kunming 650217, Yunnan, China; 3. Automation in Kunming University of Science and Technology, Kunming 650000, Yunnan, China; 4. Guangzhou Gening Electric Co., Ltd., Guangdong 510000, Guangzhou,China)

The device monitor is mainly used for on-site real-time monitoring of the electric energy meter verification device and the electric energy meter flow detection device, collecting electric parameters such as voltage, current, phase, and power, real-time electric energy error monitoring of the device, and uploading the monitoring data in real time. Station system to monitor the operating status of the evaluation device to ensure the accuracy of energy metering. The device monitoring is mainly to monitor the stability of its operation process, and focus on assessing the changes of key indicators during the operation process, so as to detect and deal with situations beyond the control range in a timely manner. As a monitoring device, the normal working state of the monitored object cannot be changed or affected, the burden of the monitored object cannot be significantly increased, and the installation is convenient and the use is simple. In addition, as a monitoring device, it should have a good short-term and long-term stability and reliability, and a quick boot thermal stability.

Calibration device; Stability; Error monitoring

TP393

A

10.3969/j.issn.1003-6970.2018.08.025

王昕(1967-),女,本科,高级工程师,从事电能计量研究;何傲(1989-),男,本科,助理工程师,从事电能计量技术工作;左黎斌(1988-),男,本科,工程师,从事计量运维工作。

赵楠(1992-),男,硕士研究生,主要研究方向大数据、信息安全。

本文著录格式:王昕,何傲,左黎斌,等. 基于电能表标准装置监测仪技术研究与应用[J]. 软件,2018,39(8):122-130