魔芋葡甘聚糖/κ-卡拉胶复合凝胶制备条件的优化

吴佳煜,杨 丹,龚静妮,李源钊,庞 杰,*,吴先辉

(1.福建农林大学食品科学学院,福建福州 350002;2.宁德职业技术学院,福建福安 355000)

近年来,天然植物多糖受到了越来越多学者的关注,多糖的利用与开发成为了国内外学者的研究热点[1]。魔芋葡甘聚糖(Konjac glucomannan,KGM)是从植物魔芋的块状茎提取出来的中性高分子量多糖,因其具有优良的凝胶性、吸水性等特征,被广泛应用在食品、工业,甚至医药等行业[2]。KGM分子量在1×106~2×106之间,结构复杂,亲水性强而且分子间存在独特的相互作用,但作为凝胶制品时,单一KGM的凝胶行为存在着一些不足,如凝胶强度不够、黏度不足等问题,由此限制了KGM的应用范围[3-4]。据研究报道,在对应的实验条件下,通过对不同多糖进行复配改性,可使多糖体系中分子间及分子内相互作用力发生改变,从而产生新的性质,以改善单一多糖的部分局限性能,提升其应用价值[5-10]。κ-卡拉胶(κ-Carrageenan,KC)是由非硫酸基化或硫酸基化的3,6-脱水半乳糖与半乳糖通过α-1,3糖苷键和β-1,4键交替连接而成,具有良好的增稠性和胶凝性,但是在单一应用中存在着脆性过大及弹性较小的缺陷[11-16]。因而准确掌握多糖混合交互作用在各种条件下的变化规律对扩大天然多糖的应用具有重要的意义。

本研究通过探讨水浴温度、搅拌时间、底物配比对KGM/KC复合胶液特性黏度的影响,并通过响应面法优化工艺参数,模拟建立优异的溶胶制备工艺体系,以期改善魔芋葡甘聚糖的特性黏度,并为解决魔芋葡甘聚糖在凝胶质食品中出现的问题、改善食品品质提供一定的理论依据和指导。

1 材料与方法

1.1 材料与仪器

魔芋葡甘聚糖 湖北一致魔芋生物科技有限公司(食品级);κ-卡拉胶 浙江上方生物科技有限公司(食品级)。

NDJ-9S数显粘度计 上海五相仪器仪表有限公司;双列电子恒温水浴锅 江苏金怡仪器科技有限公司;RADWAG电子分析天平 上海卡耐兹实验仪器设备有限公司;Eppendorf高速离心机 北京线上生物科技有限公司;G82046数显六联异步电动搅拌器 北京冠测精电仪器设备有限公司。

1.2 实验方法

1.2.1 KGM/KC复合胶液的制备 称取一定量的KC粉末,于实验所设水浴条件下,通过调节搅拌器转速至450 r·min-1,将其均匀分散在100 mL去离子水中;待KC均匀溶解后,保持转速及实验所设温度不变,缓慢加入一定量的KGM粉末,于实验所设时间下进行充分搅拌[17];而后,将制得的KGM/KC复合胶液置于4000 r·min-1的离心机中离心5 min,取出后置于常温下冷却保存,待测。

1.2.2 KGM/KC复合胶液特性黏度测试 使用数显粘度计,于常温环境中将转子浸入KGM/KC复合胶液,调整转子浸入深度至转子细颈下沿,调节转速至60 r/min,进而测定KGM/KC复合胶液特性黏度。

1.2.3 单因素实验设计 本实验固定溶液总浓度一定,选取水浴温度、搅拌时间及底物配比三个因素进行单因素实验,考察各个因素对KGM/KC复合胶液特性黏度的影响。

在固定搅拌时间1.5 h、底物配比1∶1的条件下,研究水浴温度(60、70、75、80、85 ℃)五个变量水平对复合胶液特性黏度的影响;在固定底物配比1∶1、水浴温度75 ℃的条件下,研究搅拌时间(0.5、1、1.5、2、2.5 h)五个变量水平对复合胶液特性黏度的影响;在固定水浴温度75 ℃、搅拌时间1.5 h的条件下,研究KGM:KC底物配比(10∶0、8∶2、5∶5、2∶8、0∶10)五个变量水平对复合胶液特性黏度的影响。

1.2.4 响应面实验设计 在单因素实验的基础上,以复合胶液特性黏度为响应值,水浴温度、搅拌时间及底物配比为因素,进行三因素三水平的响应面优化实验。

表1 响应面实验因素及水平表

1.3 数据处理

所有实验均重复5次,测定所得黏度值结果取平均量;通过Design-Expert V8.0.6 软件建立响应面模型,基于Box-Behnken Design(BBD),对所测数据结果进行分析优化[18-20]。

2 结果与分析

2.1 单因素实验结果

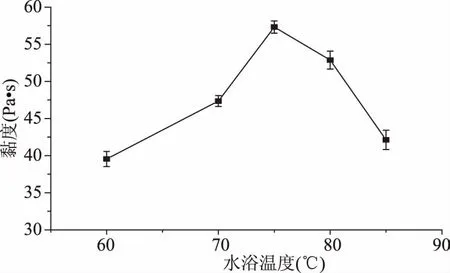

2.1.1 不同水浴温度对KGM/KC复合胶液特性黏度的影响 从图1可知,水浴温度对KGM/KC复合胶液特性黏度具有一定影响。当水浴温度小于75 ℃时,随水浴温度逐渐增大,KGM/KC复合胶液特性黏度增大趋势明显。该现象的出现可能是由于复合胶液分子间距小,彼此紧密,温度升高加剧分子间的摩擦使得黏度上升[21-22]。当水浴温度达75 ℃时,复合胶液特性黏度达到最大,而后水浴温度继续增加,会提升分子动能,促进分子流动,使黏度有所降低。因此,复合胶液的最适的温度范围为70~80 ℃,过度升温将不利于体系黏度的上升。

图1 水浴温度对复合胶液特性黏度的影响

2.1.2 不同搅拌时间对KGM/KC复合胶液特性黏度的影响 从图2可知,搅拌时间对KGM/KC复合胶液特性黏度性质可造成较大的影响。随着搅拌时间逐渐增长,复合胶液特性黏度呈现先增大后减小的趋势,且搅拌时间为1.5 h时,可实现最大黏度。此后,分散于复合胶液中的KGM/KC分子链随搅拌时间的持续增长而逐渐被打断,复合胶液特性黏度随之降低[23]。

图2 搅拌时间对复合胶液特性黏度的影响

2.1.3 不同底物配比对KGM/KC复合胶液特性黏度的影响 从图3可知,不同底物配比对KGM/KC复合胶液特性黏度可造成较大的影响。随着KGM的占比从100%减小到50%时,KGM/KC复合胶液特性黏度呈现缓慢增大趋势。该现象形成原因可归结于当KGM占比较大时,复合胶液内部形成两相连续的互穿/互锁结构,流动阻力进一步增大,从而引起复合胶液特性黏度的增大;随着高黏度的KGM组分在体系中含量逐渐减少时,KC分子与水分子的结合能力增强,削弱了KGM分子和水分子间的相互作用力,转而使KGM分子间结合力受到强化,致使分子链产生收缩效应,分子尺寸由此减小;同时,由于大量的KC附着在KGM表面,造成体系粒子间的粘滞力及迟滞力减小,流动性增强,而使得体系黏度急剧降低[24]。

图3 底物配比对复合胶液特性黏度的影响

2.2 KGM/KC复合体系特性黏度优化

2.2.1 响应面设计与结果分析 参考Box-Behnken实验原理设计,由单因素实验分析结果可知,水浴温度、搅拌时间及底物配比对KGM/KC复合胶液特性黏度影响较大。因此,在单因素实验基础上,以复合胶液特性黏度为响应值建立三因素三水平响应面实验。Box-Behnken实验设计方案与结果参见表2。

表2 Box-Behnken 实验设计方案及结果

采用Design-Expert V8.0.6软件对Box-Behnken设计实验所得结果进行响应指标的拟合,并通过建立数学模型对自变量的回归曲线进行统计分析,结果如下:

黏度Y=47.62-0.27A+1.46B+9.90C+0.87AB-0.11AC-0.14BC-3.99A2-6.27B2-11.82C2。

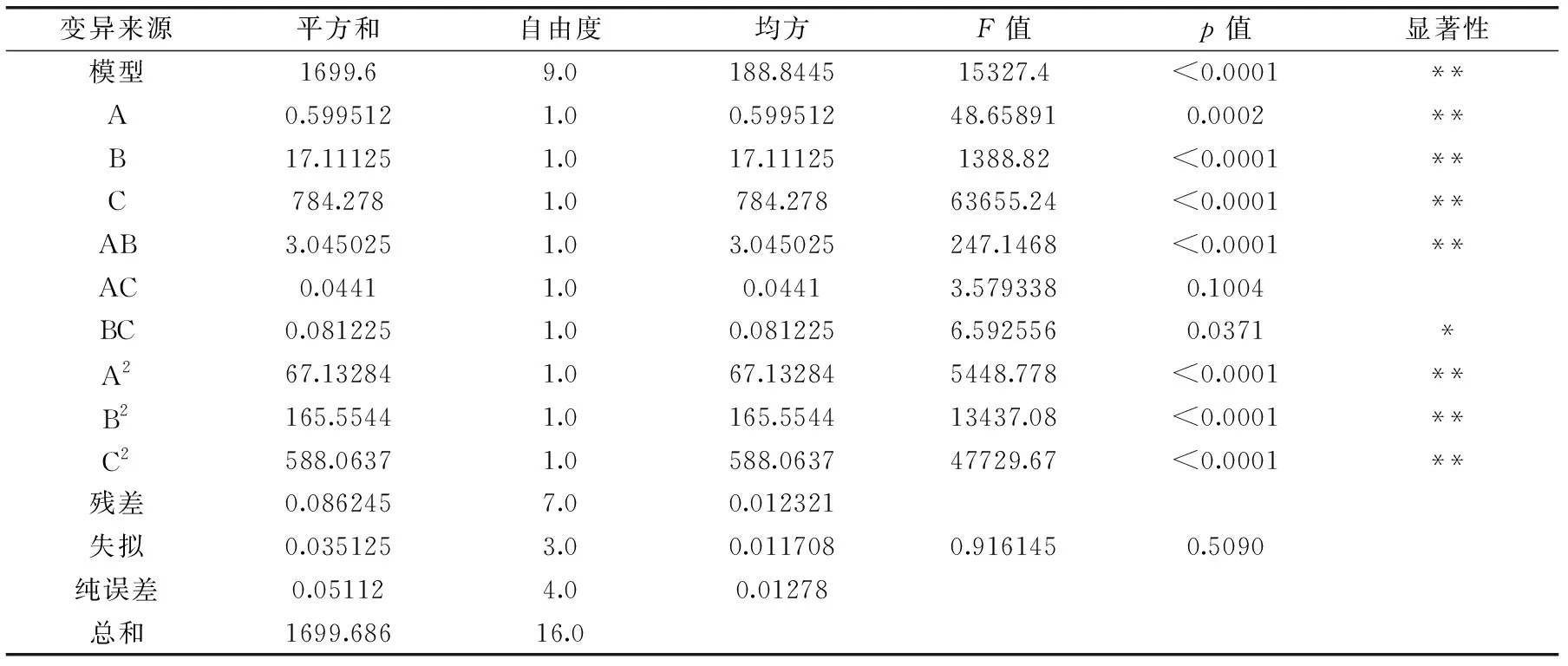

建立回归模型方差分析,分别设置显著性检验参考值为0.05及0.01(表3)。

通过表3所示数据分析可知,模型p值<0.0001,决定系数R2=0.9999,说明响应值变化有99.99%来源于所选因素,回归方程在表达各个因素对复合胶液特性黏度的影响上具有显著性(p<0.05),回归模型能很好的解释响应面的变化。失拟项p=0.5090>0.05,未能达到显著水平,表明其模型纯误差是不显著的,由此可说明依据Box-Behnken实验设计拟合出的回归曲线方程意义显著,可以用来分析KGM/KC复合胶液交互作用的最佳条件。

表3 回归模型方差分析

从回归方程显著性检验可知:模型中影响复合胶液特性黏度的因素主次为C-底物配比>B-搅拌时间>A-水浴温度。其中,A、B、C、A2、B2、C2的影响均为极显著(p<0.01),BC间交互作用影响显著(p<0.05),AB间交互作用影响极显著(p<0.01)。

图4~图6表示底物配比、水浴温度及搅拌时间三因素间两两交互作用对复合胶液特性黏度的影响的响应面图与等高线图。

图4表示当底物配比为1∶1时,水浴温度和搅拌时间对复合胶液特性黏度的影响。其中,由图4(a)可看出,随着水浴温度与搅拌时间的增大,复合胶液特性黏度呈先增大后减小的趋势。由图4(b)可看出等高线趋于椭圆形状,表示水浴温度和搅拌时间的交互作用显著(p<0.05)。

图4 水浴温度与搅拌时间交互作用对复合胶液特性黏度影响的响应面图(a)和等高线图(b)

图5表示当搅拌时间为1.5 h时,底物配比和水浴温度对复合胶液特性黏度的影响。其中,由图5(a)可看出KGM/KC底物配比随KGM占比的减小,复合胶液特性黏度呈先缓慢增大后急剧减小的趋势。同样,随着水浴温度的升高,复合胶液特性黏度也符合先增大后减小的趋势。

图5 水浴温度与底物配比交互作用对复合胶液特性黏度影响的响应面图(a)和等高线图(b)

图6表示当水浴温度为75 ℃时,底物配比和搅拌时间对复合胶液特性黏度的影响。其中,由图6(a)可看出,KGM/KC底物配比随KGM占比的减小及搅拌时间的增大,复合胶液特性黏度呈先增大后减小的趋势。

图6 搅拌时间与底物配比交互作用对复合胶液特性黏度影响的响应面图(a)和等高线图(b)

2.2.2 验证分析 根据Box-Behnken实验设计得出回归曲线方程,并通过Design-Expert V8.0.6程序处理实验设计所得数据。应用响应面设计法优化出最佳KGM/KC复合胶液制备条件为:水浴温度75.67 ℃,搅拌时间1.45 h,底物配比1∶0.57时,KGM/KC复合胶液特性黏度最高,在该条件下的理论黏度值为69.1397 Pa·s。将以上理论组合进行实际校正,为:水浴温度76 ℃,搅拌时间1.5 h,底物配比(KGM:KC)5∶3,在此条件下重复5次实验,得到黏度值为(68.87±0.37) Pa·s,与理论值误差为0.39%<1%,说明模型准确可靠。

3 结论

通过响应面优化设计,证明了水浴温度、搅拌时间、底物配比均为KGM/KC复合胶液特性黏度的显著影响因子(p<0.05)。通过单因素实验与响应面分析法优化所得的最佳KGM/KC复合凝胶制备工艺参数为:水浴温度76 ℃,搅拌时间1.5 h,底物配比(KGM∶KC)5∶3,此时的KGM/KC复合胶液黏度值为68.87 Pa·s,验证实验所得数值与理论值的误差<1%,说明经过优化所得的最佳工艺参数可靠合理。本研究可为改善以魔芋葡甘聚糖为原料的食品品质提供一定的理论依据和指导,从而拓宽其在食品领域中的应用。