冰机换热器泄漏原因分析及解决措施

郭文龙,张鸿斌,宋文戈,刘晓明,王 杰

(阳煤丰喜肥业〔集团〕有限责任公司泉稷能源公司,山西运城 044000)

阳煤丰喜肥业(集团)有限责任公司泉稷能源公司(以下简称泉稷能源)焦炉气综合利用年产300 kt合成氨、520 kt尿素联产65 kt LNG项目于2013年6月筹建,2015年12月投产。其中氨合成工段的冰机是该项目的核心设备,共有二段、三段和末级冷3台列管式换热器,冷却介质为循环水。这3台换热器在运行过程中都存在结垢和腐蚀问题,经常因降温效果差、泄漏而被迫停车,严重影响安全生产。现针对冰机换热器出现的问题,分析了其结垢和腐蚀的原因,为保证系统长周期运行提供借鉴。

1 冰机长周期稳定运行的重要性

液氨是生产尿素的主要原料,冰机是液氨生产的核心设备。冰机的作用是回收低温甲醇洗、氨合成装置氨冷器蒸发的气氨,经过加压、冷却变为液氨,为尿素提供原料,并作为氨冷器的制冷介质循环使用。泉稷能源“30·52”项目只配备 1台冰机,如果不能正常运转,将直接影响全厂的安全运行。

2 工艺流程

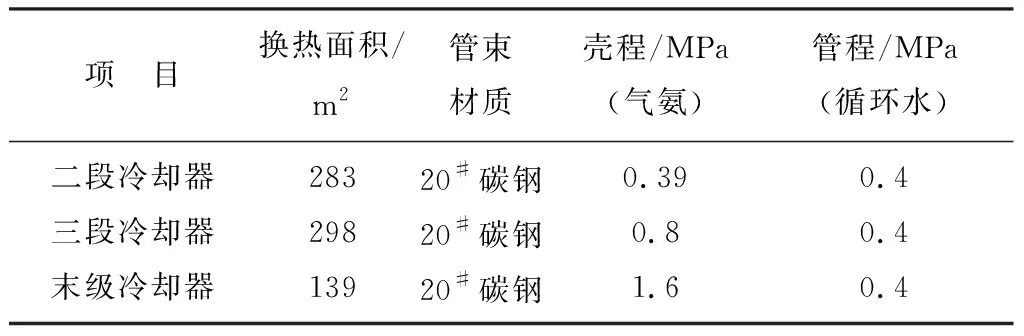

来自低温甲醇洗的气氨(0.034 MPa,-40 ℃)进入一段分离器,经过滤器进入冰机一段入口;来自合成氨系统(0.133 MPa,-10 ℃)及过冷器的气氨(0.131 MPa,-15 ℃)进入二段分离器,与一段出口气氨(0.136 MPa,60 ℃)混合,然后进入冰机二段入口;二段出口气氨(0.409 MPa,90 ℃)经二级冷却器冷却至40 ℃,与来自低温甲醇洗的气氨(0.394 MPa,4 ℃)在三段分离器内与二段出口气氨混合,气液分离后经过滤器进入冰机三段入口;三段出口气氨(0.84 MPa,102 ℃)经三段出口冷却器冷却(0.84 MPa,40 ℃)过滤后进入四段进口;四段出口气氨(1.66 MPa,103 ℃)经末级冷却器冷却至45 ℃,然后进入蒸发水冷器,冷却至40 ℃后送入液氨储槽。液氨储槽不凝气经不凝气分离器冷却回收,不凝气进入火炬总管,气氨进入冰机一段入口回收利用,液氨一部分直接送入尿素界区作为原料使用,另一部分经过冷器再次冷却后送入低温甲醇洗工段,过冷器气氨进入二段分离器。冰机各段换热器设计情况见表1。

表1 冰机各段换热器设计情况

3 换热器泄漏原因分析及对策

3.1 换热器管束材质选择

化工系统换热器最常用的材质是铜、碳钢和不锈钢等,铜的导热系数为381 W/(m·℃),碳钢的导热系数为46.5 W/(m·℃),不锈钢的导热系数为16.2 W/(m·℃)。虽然铜材的导热系数是钢材的很多倍,但管束材质为碳钢的换热器传热系数可达1 409 W/(m2·℃),铜管的传热系数为1 488 W/(m2·℃),仅增加5.8%,而铜材价格是碳钢的5倍。另外,由于铜管在有氨环境下腐蚀速率很快,所以管束材质只能选择碳钢或不锈钢[1-2]。

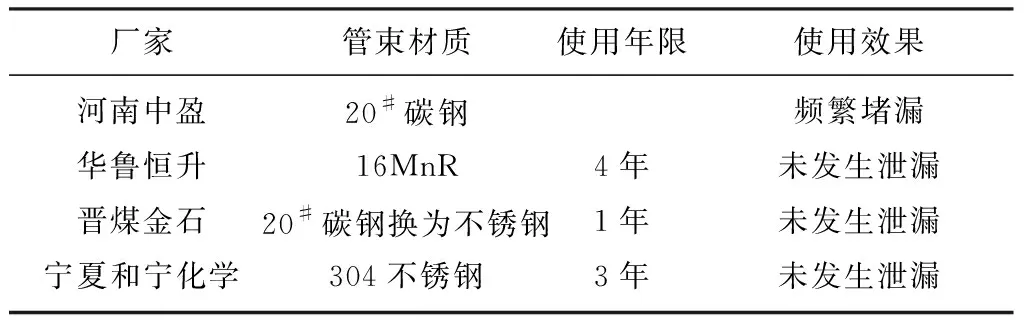

泉稷能源冰机换热器设计选用碳钢材质,于2015年12月投用,2017年4月因末级冷却器泄漏严重更换新内件,2017年11月又发生泄漏,新碳钢内件使用时间不足7个月。同类厂家不同材质换热器使用年限见表2。

表2 同类厂家不同材质换热器使用年限

不锈钢因其特有的化学组成,对酸碱都具有良好的耐腐蚀性能,能有效抗晶间腐蚀。由表2可知:不同厂家同类设备,管束材质为不锈钢的换热器使用寿命优于碳钢。

3.2 腐蚀原因分析

与水中的缓蚀剂磷酸盐反应:

此外,溶解在水中的氧还会发生电化学腐蚀:

2Fe=2Fe2++4e(阳极反应)

O2+2H2O+4e=4OH-(阴极反应)

2Fe+ 2H2O+O2=2Fe(OH)2

4Fe(OH)2+2H2O+O2=4Fe(OH)3

2Fe(OH)3=Fe2O3+3H2O

其结果是在管束传热面上逐渐结垢,由于垢层与列管内壁的缝隙大小正好处在容易发生垢下腐蚀的区间内,因此垢下腐蚀是管束发生泄漏的主要原因[3-4]。

垢下腐蚀的产生是由于在0.1~0.3 mm宽的缝隙内存在死液,其中的氧消耗后得不到补充即成为缺氧区。缺氧区域的管壁属于阳极,而其余没有垢层的管壁或垢层与管壁间隙较大处的管壁则因为有饱和氧而成为阴极,在此发生氧的还原反应,缝隙内外构成了氧浓差电池。大阴极小阳极的组合,提供了腐蚀过程向金属深处快速推进的条件。另外,水中有氯离子的存在,为保持缝隙内溶液电中性,氯离子会迁移到缝隙中,引起缝隙中溶液进一步酸化,成为氧浓差电池腐蚀的自催化过程,致使缝隙腐蚀加剧,并影响到管壁深处,甚至出现管壁穿孔。

3.3 泄漏危害及对策

3.3.1 氨泄漏排查

当发生氨泄漏时,循环水水质明显恶化,微生物大量繁殖,藻类迅速滋生,系统浊度上升。观察冷却塔填料会发现:填料黏泥附着严重,并在冷却塔壁形成大量苔藓类物质,当超过填料承重会造成填料变形、塌陷,填料透水量下降,冷却塔降温效果下降。大量的微生物造成旁滤系统堵塞,过滤流通量下降,反洗效果变差。

3.3.2 氨泄露的危害

氨进入水中会发生如下反应:

高压氨泄漏进冷却水中,促进了硝化菌落大量繁殖并最终转化为硝酸根和亚硝酸根,所以显碱性的氨在冷却水中通过转化等过程,最终使整个循环水系统的pH大幅下降。同时,硝化菌群的大量繁殖会造成换热器的生物性腐蚀和结垢,亚硝酸根会消耗大量的杀菌剂氯,进而降低杀菌率;微生物大量繁殖,水质急剧恶化,冷却器的换热效率降低。另外,氨进入水中可与氯离子、碳酸生成氯化铵、碳酸氢铵及碳酸铵等铵盐。

HCl+NH3=NH4Cl

铵盐结晶部位集中在换热器进口处,由于此处正是循环水和气氨的入口处,是气氨温度急剧降低的地方,虽然形成的铵盐浓度未超过其溶解度,但是随着温度的降低,很容易形成结晶堵塞管口,使换热器换热效率急速下降,介质出口温度迅速升高,给生产带来极大的安全隐患。

3.3.3 整改措施

通过上述分析可知,不锈钢更适合该工况,在检修时将末级冷管束更换为不锈钢材质。运行过程中如果发现氨泄漏,必须及时堵漏,泄漏设备应立即从系统切出。如果无法切出,循环回水应就地排放,避免影响其他换热设备;然后选用合适的药剂,交替投加氧化性和非氧化性杀菌剂,并投加黏泥剥离剂,控制冷却水系统内微生物沉积,最后要加大置换量。由于氨泄漏后循环水质恶化严重,浊度、pH、总碱度等偏离指标较大,微生物黏泥增多,为了降低微生物黏泥在循环水中的浓度,减轻水质恶化对相关换热器造成的危害,必须加大置换水量,并适时调整药剂浓度直至水质达标。

加强对循环水系统的管理,严格把控水质指标,不仅可及时发现系统出现的泄漏等问题,还能有效降低相关设备的腐蚀,延长设备的使用年限。

4 结语

氨换热器联运直接影响到了冰机的长周期运转,关系到整个合成氨系统的联运。换热器管束两侧的氨和循环水都容易造成设备腐蚀,再加上气氨和循环水压差较大,如果腐蚀造成气氨漏入水中,会极大地恶化整个循环水系统,对整个换热装置造成威胁。现通过理论分析查找原因,提出了相应的解决措施,在实际生产中延长了换热器的使用寿命,降低了检修费用,减少了开、停车次数,为企业创造了良好的经济效益。