煤制甲醇装置变换工段高温工艺气热量平衡与利用

关建建,张 彦,杜清君

(万华化学集团股份有限公司,山东烟台 265500)

煤制甲醇装置变换工段设计有蒸汽废锅,用于工艺气降温,以实现热量回收。0.4 MPa废锅后的低品位热量难以回收利用,多数厂家直接使用大功率水冷器将工艺气温度冷却至40 ℃以下,然后送下游进行工艺气的净化和分离,造成热量损失和循环水浪费。根据煤制甲醇装置对低品位热源的需求,论证0.4 MPa废锅后增加0.1 MPa废锅和脱盐水预热器,并实现回收热量在装置内平衡利用的可能性,以达到装置热能和循环水高效利用的目的。

1 水煤浆气化装置特点及废热情况

多喷嘴水煤浆加压气化技术自动化程度高、安全环保,节能效果显著,是一个大型、洁净、高效的生产系统。该工艺以氧气和水煤浆作为原料,采用气流床反应器,在加压非催化条件下进行部分氧化反应,生成以一氧化碳和氢气为有效成分的粗煤气,水煤浆气化符合国家节能环保和循环经济产业政策,具有极强的市场竞争力和广阔的发展前景[1-3]。

水煤浆气化系统在产生粗煤气的同时,更是一个高能热源,在工艺气输出的过程中副产中压蒸汽、低压蒸汽以后,工艺气还存在很高的温位,如变换工段0.4 MPa蒸汽废锅后的高温工艺气。水煤浆气化装置中一般采用3种方式给高温工艺气降温:①工艺气直接送入水冷器;②工艺气经过脱盐水换热器交换部分热量后,再送入水冷器;③工艺气经过空冷气将温度降至100 ℃以下,再送入水冷器。第1种方式,循环水需求量比较大,并且水冷器前后温差大,容易引起水冷器故障;第2种方式,脱盐水需求量大,一般情况下脱盐水送入配套热电厂锅炉,或高温脱盐水再经水冷后自身循环;第3种方式,设备投资、检修费用比较高。以上3种方式,低品位热量均不能得到有效利用。

2 煤制甲醇装置低温位需求点

基于水煤浆气化装置中存在的废能情况,在煤制甲醇装置中寻找低品位热量的需求点:①装置除氧水、装置脱盐水的加热需求,装置除盐水工段负责向各工段提供冷、热密封水及高压、中压锅炉水等,设计中除氧水槽加入常温脱盐水,然后在锅炉水的除氧头加入0.4 MPa蒸汽(S4),将常温脱盐水加热至120 ℃以上,热力除氧[4-5]。②甲醇精馏工段预精馏塔再沸器温度为76 ℃,按600 kt/a甲醇合成装置粗略估计,低品位蒸汽需求量约为 30 t/h。

根据上述提到的低温位热源和低温位热量需求位置,下面进行热量平衡的可行性计算,按照600 kt/a甲醇合成装置计算。

3 热量平衡计算

3.1 流程设计

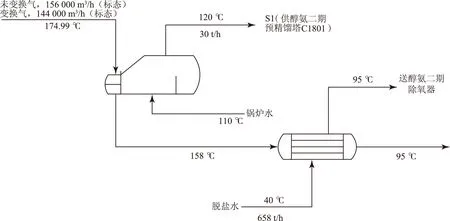

变换工段S4蒸汽废锅出口工艺气温度174 ℃,计算时按照0.4 MPa废锅后串联0.1 MPa废锅,产出0.1 MPa蒸汽(S1)供应预精馏塔,然后串联除盐水预热器给进入除氧器的脱盐水预热,再串联水冷器将工艺气温度降至40 ℃以下,最终送往低温甲醇洗工段。热量平衡流程示意见图1。

图1 热量平衡流程示意

3.2 热量评估

按照未变换工段156 000 m3/h(标态)干基有效气和变换工段144 000 m3/h(标态)有效气温度由174.99 ℃降低至95 ℃计算热值。变换气和未变换气的组成及热容计算界面分别见图2、图3。

图2 变换气的组成及热容计算

图3 未变换气的组成及热容计算

通过Aspen软件模拟计算:144 000 m3/h(标态)变换气(174.99 ℃→95 ℃),热值为35.33 MW;156 000 m3/h(标态)未变换气(174.99 ℃→95 ℃),热值为24.45 MW。

按照图1中设计流程,设定脱盐水产出温度95 ℃,评估0.1 MPa蒸汽和脱盐水产出情况。变换气(174.99 ℃→143.5 ℃)副产30 t/h 0.1 MPa低压蒸汽(120 ℃,18.81 MW)供醇氨二期预精馏塔,剩余热量(143.5 ℃→95 ℃)以及未变换气热量(174.99 ℃→95 ℃),预热醇氨除氧器补水(660 t/h 脱盐水,40.97 MW,40 ℃→95 ℃)。

通过计算,变换、热回收预计可产生30 t/h 0.1 MPa低压蒸汽送甲醇预精馏塔使用,并且可以为装置除氧水槽提供660 t/h锅炉水。

要实现以上热量平衡,需提前考虑以下问题:①副产0.1 MPa蒸汽,除氧器操作压力<0.1 MPa,需重新设计除氧器;②新增0.1 MPa汽包,SC1凝液泵,原预精馏塔0.4 MPa蒸汽管道增设减温减压器(0.1 MPa蒸汽用量不足时用0.4 MPa蒸汽补充);③受低压蒸汽输送距离限制,0.1 MPa蒸汽送至醇氨与精馏塔的距离需要考虑。

4 效益评估

根据上述计算,变换工段后增加0.1 MPa废锅可以产生30 t/h 0.1 MPa低压蒸汽,取代原设计中的0.4 MPa蒸汽,并且可为除盐水工段提供660 t/h的高温脱盐水。经初步计算,此工艺设计可为600 kt/a甲醇装置年增收入1 500万元左右,经济效益显著。