石灰石粒度和品质对干法脱硫效率的影响

柳成亮,曹 静,乔秀臣

(1.晋能电力集团有限公司,山西太原032299;2.华东理工大学资源与环境工程学院;3.华东理工常熟研究院有限公司)

循环流化床 (CFB)锅炉由于具有煤种适应性广、污染物排放少等优点,在中国得到快速发展。相当一部分CFB锅炉采用炉内干法脱硫[1-2]结合尾部二次脱硫,实现了烟气超低排放。CFB锅炉炉内干法脱硫常用的脱硫剂为石灰石,影响石灰石脱硫的因素有石灰石分解温度和气氛、石灰石品质和粒度等,有文献指出烟气气氛下石灰石分解温度较空气气氛下高200℃,适宜的分解温度是890℃[3]。石灰石脱硫过程从本质上讲是气体与固体之间的反应,在石灰石脱硫过程中二氧化硫气体与石灰石的反应包含有传热、传质和化学反应过程,具体包括:SO2气体向脱硫剂表面扩散的过程、SO2气体在固体颗粒内孔隙表面上进行物理吸附的过程、SO2气体通过固体颗粒内孔隙进行扩散的过程、SO2气体与氧化钙化学反应的过程。所以石灰石粒径越大,其比表面积越小,脱硫效果则越差[4-5]。小颗粒的石灰石在反应过程中会先发生分解反应再与二氧化硫反应,而大颗粒的石灰石则是分解与脱硫反应同时进行[6]。

对于CFB锅炉炉内石灰石脱硫过程的研究,很多文献是把石灰石分解与脱硫过程分开研究,而实际CFB锅炉脱硫过程中,石灰石的分解与脱硫反应是同时进行的,而且实际煤燃烧过程中还会有体积分数约为10%的水蒸气产生。因此,笔者利用Catlab反应器,在模拟CFB燃烧气氛条件下分析了4种石灰石粒径范围和4种不同品质的石灰石对脱硫效果的影响,探究石灰石脱硫反应动力学,为CFB炉内干法脱硫提供理论依据。

1 实验部分

1.1 仪器和原料

仪器:Catlab反应器;N7/H型马弗炉;AL204型电子天平;LS-300 型筛分机;ARL Advant′X X 射线荧光光谱仪。

原料:选取具有代表性的4种石灰石(见表1)。石灰石1和石灰石2氧化镁质量分数均小于1%,但石灰石2含有9.34%二氧化硅;石灰石3和石灰石4氧化镁质量分数分别为5.28%和8.53%,均含有5%二氧化硅。分别将4种石灰石制成4个粒度等级 :<0.105 mm、0.105~0.2 mm、0.2~0.9 mm、0.9~2 mm。 模拟烟气中 CO2、O2、N2、SO2、水蒸气的体积比为 15∶13.6∶61.2∶0.2∶10,混合气总流量为 100mL/min。

表1 4种石灰石主要化学组成 %

1.2 实验方法

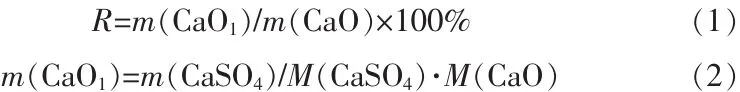

先在纯CO2气氛中以20℃/min的升温速率将石灰石加热到900℃,而后切换至模拟烟气气氛,采用连续通气法和模拟CFB的循环间歇方法研究石灰石粒径以及品质对脱硫效率的影响。模拟CFB锅炉的循环操作方法:石灰石加热到900℃后与模拟烟气恒温10 s反应,然后停止10 s作为一个循环,共计循环30次。石灰石脱硫利用率按式(1)(2)计算。

式中:R为石灰石在脱硫过程中氧化钙的脱硫反应率,%;m(CaO1)为与二氧化硫发生反应的氧化钙质量,g;m(CaO)为石灰石中氧化钙的总质量,g;m(CaSO4)为石灰石与二氧化硫反应后生成硫酸钙的质量,g;M(CaSO4)为硫酸钙的摩尔质量,g/mol;M(CaO)为氧化钙的摩尔质量,g/mol。

2 结果与讨论

2.1 石灰石粒径和品质对脱硫反应的影响

图1为石灰石粒径对脱硫的影响。由图1看出,各种品质石灰石的脱硫反应速率均随粒径的减小而加快,氧化钙的脱硫反应率随粒径的减小而增加。石灰石1和石灰石2的镁含量较低,当反应时间小于60 min时,单位时间的脱硫效率随粒径的减小而增大,反应时间大于60 min后,脱硫效率受粒径影响的趋势变缓。这与脱硫剂与SO2反应形成的蜂窝状CaSO4产物层对SO2的扩散产生阻碍有关[7]。石灰石3和石灰石4镁含量较高,当反应时间小于30 min时,单位时间的脱硫效率随粒径的减小而增大,当反应时间大于30min后,脱硫效率受粒径影响的趋势变缓。

图1 石灰石粒径对脱硫的影响

石灰石分解生成的多孔氧化钙与SO2反应形成的CaSO4会包裹在氧化钙颗粒外表面[8-9],因CaSO4的摩尔体积比氧化钙和碳酸钙的大,故碳酸钙分解得到氧化钙过程中残留的孔隙将被脱硫产物充满,进而影响脱硫反应的速率。当石灰石中含有碳酸镁时,由于碳酸镁具有更低的分解温度,所以优先形成的MgSO4产物层会阻碍SO2扩散,随着CaSO4的不断形成,对SO2扩散的阻碍效果更佳显著。当石灰石中含有一定量SiO2时,由于SiO2在CFB锅炉工况温度下不会与其他组分发生反应,所以SiO2存在的位置均成为气态SO2的扩散通道,从而有利于更多氧化钙参与脱硫反应。4种石灰石的氧化钙脱硫反应率由大到小的顺序为石灰石2、石灰石3、石灰石1、石灰石4,但是即使是脱硫反应率最高的石灰石2,其经历180 min的循环脱硫,最终氧化钙利用率也仅约为30%。因此,如何破除包裹在脱硫剂颗粒外面的硫酸盐包裹层,是降低CFB锅炉Ca、S比以及提高脱硫剂利用效率的关键。

石灰石在CFB锅炉内因磨损、分解释放二氧化碳等原因都会使颗粒进一步破裂,同时反应温度和气体流速等也会对石灰石颗粒尺寸产生影响[10-11]。当石灰石粒径小于0.105 mm时,初始反应速率较快,达到脱硫稳定时间也短。这是因为石灰石粒径越小,单位时间内分解产生的氧化钙越多,氧化钙比表面积的增大使得二氧化硫与氧化钙接触的几率增大,因此反应速率增大[12]。但是,考虑到钙的利用效率和CFB工作原理,石灰石颗粒也不宜过细,因为过细的石灰石颗粒容易被带出CFB炉膛,且不易被分离器捕捉,目前常用的旋风分离器只能分离出大于 75 μm 的颗粒[13],而小于 75 μm 的颗粒由于不能返回炉膛进行脱硫,从而增加了石灰石消耗,降低了钙的总利用效率。

2.2 石灰石脱硫动力学

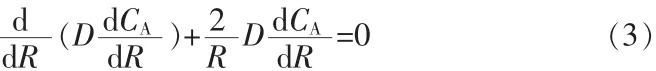

非催化气固反应应用最多的动力学研究模型是缩核模型[14],它适用于反应产物形成的灰层覆盖在未反应固体核上的反应情形。缩核模型将反应过程分成以下几个步骤:1)气体经过气膜扩散到颗粒外表面;2)气体经过产物层在颗粒内部扩散到未反应层的表面;3)在未反应层表面的气体与脱硫剂发生反应。由于固体反应界面的推移速度远小于气体的扩散速度,故采用拟稳态建立微分方程:

式中:D为气体在产物层的扩散系数,cm2/s;CA为气体浓度,mol/cm3;R 为反应半径,m。

反应气体从气体主相扩散至反应界面的过程,可用式(4)~(6)表示:

式中:v1为气体在气膜中的扩散速率,mol/s;v2为气体在产物层的扩散速率,mol/s;v3为气体的反应速率,mol/s;kg为气膜阻力系数,cm/s;K 为化学反应速率常数,cm/s;CAO、CAP、CAC分别为反应气体在气体主相、颗粒表面以及颗粒反应界面处的浓度,mol/cm3;RP、RC分别为颗粒和未反应核的半径,cm。

根据拟稳态假设则有:

根据式(3)~(7),可以得到缩核反应微分方程:

式中:t为反应时间,s;ρP为脱硫剂颗粒单位体积中固体反应物的物质的量,mol/cm3;hD为扩散层厚度。

根据边界条件,t=0:RC=RP,定义转换率:

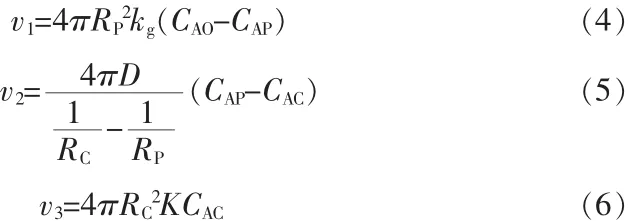

一般认为,缩核反应主要受气膜扩散、产物层扩散以及化学反应过程共同控制。对式(8)进行积分,可以将其中某一个控制过程作为主要的控制步骤,同时忽略其他控制步骤,则可以推导出3种控制步骤的数学模型。

1)气膜扩散控制过程:

对于气膜扩散控制过程,在相同转化率条件下,其化学反应时间t与气膜扩散阻力系数kg成反比,与颗粒粒径RP成正比。

2)固体产物层扩散控制过程:

对于产物层扩散控制过程,在相同转化率条件下,其化学反应时间t与产物层扩散系数D成反比,与颗粒粒径RP的平方成正比。

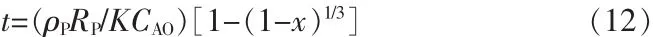

3)化学反应控制过程:

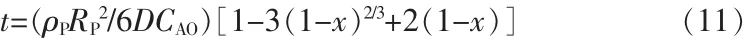

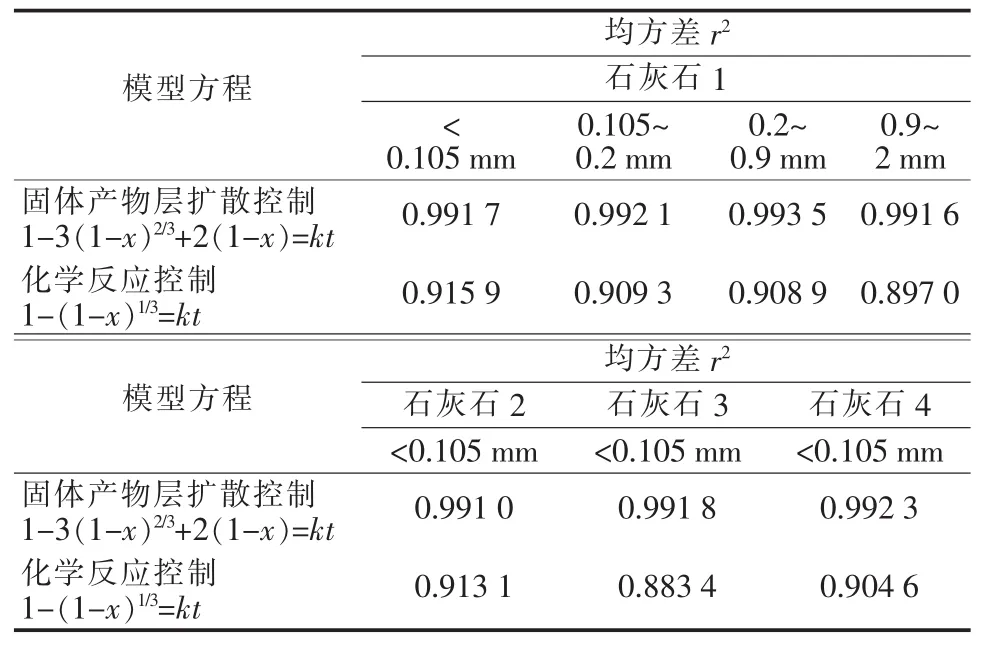

分别利用固体产物层控制模型1-3(1-x)2/3+2(1-x)与化学反应控制模型 1-(1-x)1/3对 4 个粒度等级的石灰石1脱硫反应结果(见图2)和细度小于0.105 mm等级的4种石灰石的脱硫反应结果进行拟合(见图 3)。

图3 石灰石品质影响的拟合结果

结果显示,无论是不同粒度的石灰石1还是粒度<0.105 mm的4种石灰石,其气固脱离反应过程均可用固体产物层扩散控制模型实现良好拟合(图2a和图3a),各个反应过程拟合的均方差都大于0.99。而化学反应控制模型对于各种脱硫反应过程的线性拟合效果均较固体产物层控制模型差(图2b和图3b),而且拟合的均方差随颗粒尺寸与石灰石品质变化而不同(见表2)。由此可见,石灰石脱硫过程中主要受固体产物层扩散控制,而气固化学反应相较产物层扩散速率快。相同反应条件下,石灰石粒径越大,形成的产物层越厚,气体在其中的扩散越困难,在循环流化床燃烧条件下,导致石灰石无法有效参与脱硫反应而被带入飞灰或底渣,从而造成石灰石利用率降低及工艺控制Ca、S比高等弊端,也使灰渣中含有较多未反应的氧化钙组分。

表2 模型方程拟合结果

3 结论

1)相同反应条件,石灰石粒径越小脱硫反应速率越快,达到脱硫反应稳定时间也越短。2)石灰石中含有移动量的二氧化硅有利于其脱硫反应,二氧化硅含量越高脱硫反应速率越快,达到脱硫反应稳定时间也越短。3)石灰石脱硫过程符合固体产物层扩散控制的缩核模型。4)为降低循环流化床的Ca、S比,宜控制较小的石灰石粒径。