铁路货车动态限界评估影响因素研究

王 剑, 张良威

(中车长江车辆有限公司 产品研究所, 武汉 430212)

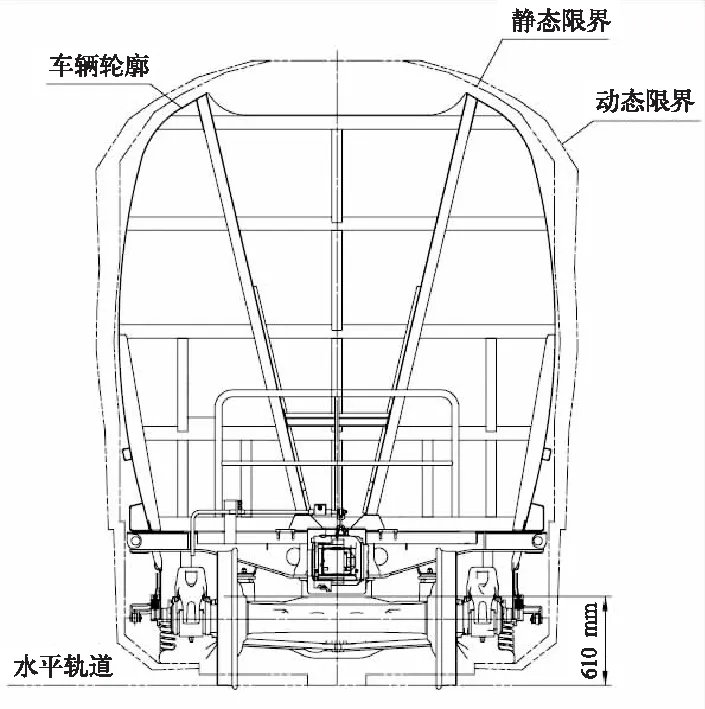

铁路货车车辆限界为车辆横断面设计的主要依据,充分利用车辆限界可以缩短车辆长度,增加铁路货车每延米质量。不同国家和地区根据自身铁路特点对车辆限界的要求有所不同,澳大利亚车辆限界分为静态限界和动态限界,车辆设计过程中需同时满足车辆静态限界和动态限界,静态限界评估车辆静止在轨道上时空车新车状态和重车磨耗到限的状态下是否侵入限界,动态限界评估车辆在运行过程中是否会侵入限界。

动态限界与车辆动力学性能和线路条件有关。以出口澳大利亚某型煤炭漏斗车为例,依据标准AS 7507.2-2009《铁路货车限界》,通过线路动力学试验数据的采集,采用动力学仿真分析手段对该车的运行动态轮廓进行分析计算[1-2],分析了车辆状态、重心高度、转向架主要悬挂参数等对车辆动态轮廓的影响。

1 试验情况

澳大利亚标准AS 7507.2-2009对铁路货车限界进行了规定,由于澳大利亚存在各种轨距和不同设计要求的铁路线路,各线路的参考车辆限界各不相同,但是基本原理相同,均由静态限界横移和侧滚后获得动态限界轮廓。以文中分析的煤炭漏斗车为例,依据标准和该车运行的线路指南,其动态限界由静态限界分别左右横移60 mm和绕限界纵向中心线在距轨面610 mm高的位置分别顺、逆时针转动2.0°获得,图1为该车的车辆轮廓、静态限界和动态限界图。

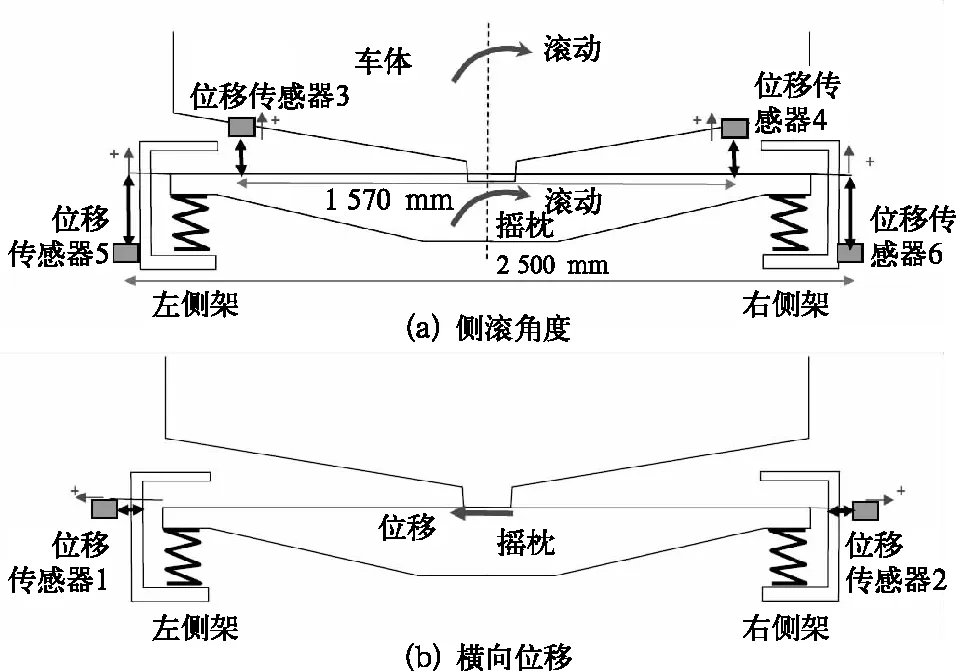

重车试验情况,装载后总质量为95.7 t,试验按照澳大利亚RailCorp路网车辆工程标准RSU 289,由澳大利亚SKM公司选择在Musswellbrook 288.80到Waratah 166.00区间线路进行,测试车体相对轨平面的转角、相对轮对的横向水平位移分别不超过标准AS7507.2-2009规定的2.0°及60 mm。试验方法为在车体与摇枕、摇枕与侧架之间安装位移传感器等,测试车体相对于摇枕、摇枕相对于侧架之间的侧滚角度和横向位移,如图2所示。

图1 车辆限界图

图2 位置关系图

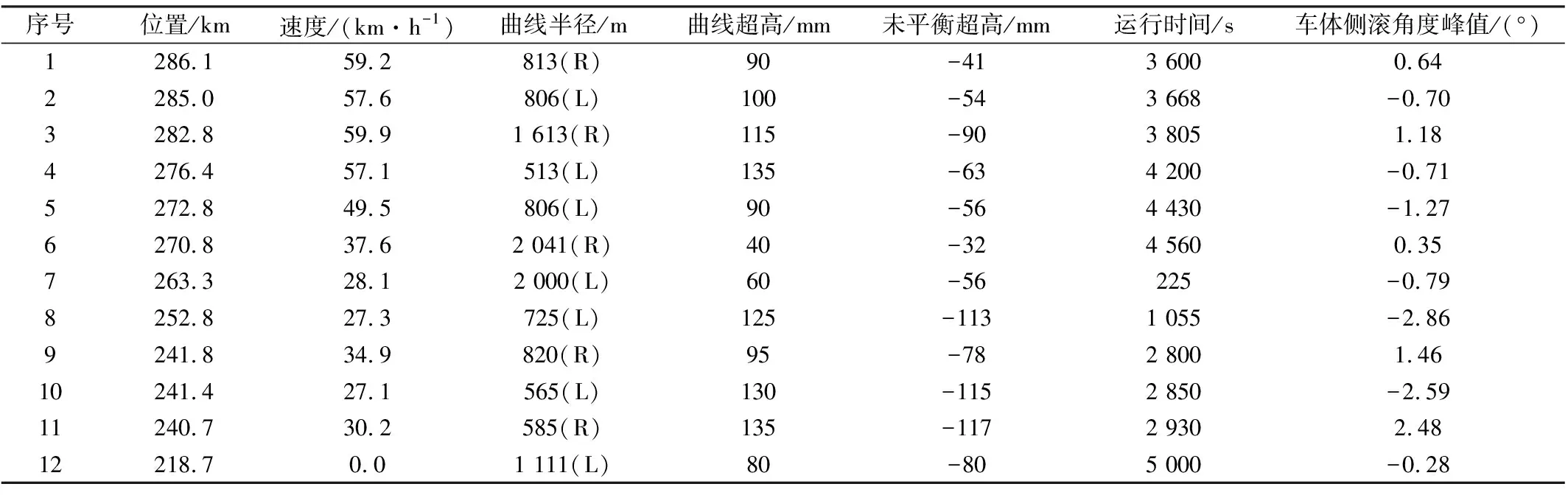

试验测得车体相对轮对的最大横向位移为9.1 mm,满足不超过60 mm的要求,但是在曲线的8、10和11测试位置处,车体侧滚角度依次为2.86°、2.59°和2.48°,超过了标准规定的2.0°,见表1;经过对上述3处曲线位置的车体相对于摇枕、摇枕相对于侧架横向位移的测试,发现侧滚角度最大位置处横向位移大且波形为平直段,以此判断各部件间止挡此时处于接触状态。

表1 车体侧滚角度测试结果

由于车体侧滚角度超过了标准规定的2.0°,按标准要求需要进行横向位移和车体侧滚角度的叠加计算以判断车辆动态轮廓是否符合动态限界的要求。图3为动态限界轮廓的计算结果,车体最大横移量和车体侧滚角度叠加后,车辆动态轮廓与动态限界最小间隙为29 mm,因此,车辆动态轮廓符合动态限界的要求,但是已经非常接近动态限界。

图3 车辆动态限界校核

2 试验仿真模拟

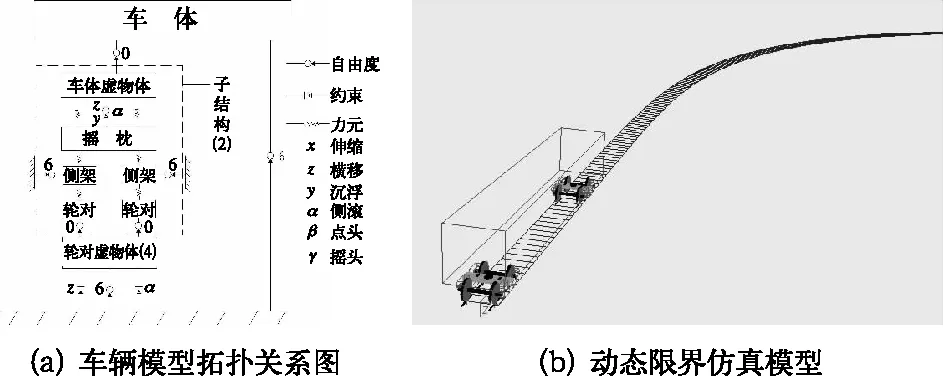

针对上述车辆动态轮廓比较接近车辆动态限界的问题,建立了模拟车辆动态限界试验的仿真模型,对试验工况进行模拟,依据模拟情况进行了限界轮廓影响因素研究[3-4]。

2.1 仿真模型

由于车辆系统是一个复杂的多体系统,需要根据实际条件选择各刚体的自由度,各刚体通过约束和力元进行连接。将转向架作为子结构进行建模,在主模型中调用该子结构两次,图4(a)为该车辆系统的拓扑关系图,包括虚物体,共计11个刚体,共68个自由度。各刚体间通过等效弹簧或阻尼单元进行连接,其中,悬挂系统具有两级刚度特性;侧架和摇枕之间有横向及纵向间隙,当两者相对位移达到间隙时产生刚性接触;摇枕和车体之间为回转摩擦力矩,方向随摇枕与车体的相对转动速度方向的变化随时变化。该准轨煤炭漏斗车动态限界仿真模型如图4(b)所示。

图4 车辆模型

2.2 试验模拟

采用仿真分析模拟试验,车辆分别以27.3,27.1和30.2 km/h的速度通过曲线工况8,10,11,计算结果如图5所示。由图5可知,工况8、工况10和工况11的车体最大侧滚角度计算结果依次为:-2.59°、-2.64°和2.65°。对比试验结果,工况8计算结果偏差为9.44%,工况10计算结果偏差为1.93%,工况11计算结果偏差为6.85%,综合评估,偏差均小于10%。因此,采用仿真获得的车辆外形轮廓限界评估参数与试验测试结果非常接近,则可采用该方法进行对动态限界的相关影响因素进行分析研究。

图5 车体侧滚角度计算结果

3 相关影响因素分析

车辆动态限界评估参数主要为车体侧滚角和相对于轮对的横移量,车体侧滚角与车辆重心、悬挂参数等相关,车体相对于轮对的横移量与各部件之间的横向间隙有关,一般考虑为各间隙之和为车体横断面最大横移量[5-6],不考虑轮对的横向运动。以上述仿真模型为研究对象,分析车体重心高度、中央悬挂系统垂向刚度、旁承刚度和间隙对车辆动态限界的影响,分析过程以曲线工况8为设置条件。

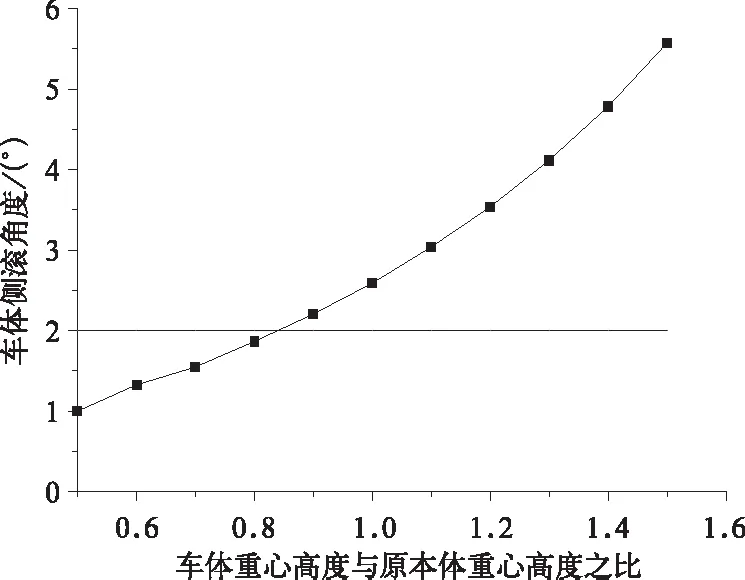

车体重心高度的变化范围考虑为初始重心高度的0.5~1.5倍。该煤炭漏斗车通过曲线工况8的车体侧滚角度计算结果见图6,可知车体侧滚角度随着车体重心高度的增加而迅速递增,降低车体重心高度有利于改善车体曲线通过的侧滚角度。对建立的仿真模型而言,当车体的重心高度降低到初始重心高度的0.8°时,车体侧滚角度可满足限度值2.0°的要求。

图6 车体重心高度对车体侧滚角的影响

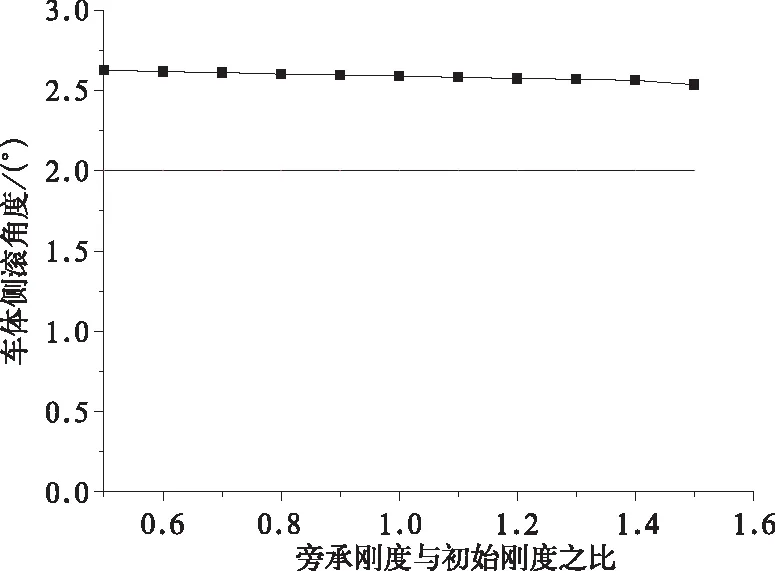

常接触弹性旁承垂向刚度和间隙对车体侧滚角度的影响如图7和图8所示。当常接触弹性旁承间隙为初始值16 mm,垂向刚度由初始值0.5倍增加到1.5倍的过程中,车体侧滚角度呈递减规律,但降幅较小。当常接触弹性旁承垂向刚度取初始值,间隙由8 mm变化到24 mm的过程中,车体侧滚角度呈递增趋势,当间隙小于8 mm时,车体侧滚角度为1.96°,符合限度值2.0°的要求。

图7 常接触弹性旁承垂向刚度对车体侧滚角的影响

图8 常接触弹性旁承间隙对车体侧滚角的影响

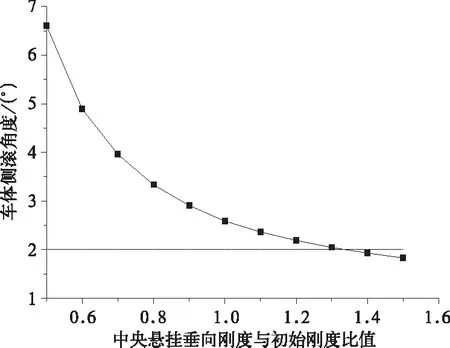

中央悬挂垂向刚度对车体侧滚角度的影响如图9所示,由图可知,随着垂向刚度的增加而大幅降低。当垂向刚度为初始刚度的0.5倍时,车体侧滚角度达到了6.604 0°;当垂向刚度为初始刚度的1.4倍时,车体侧滚角度为1.928 7°,符合限度值2.0°的要求。

图9 中央悬挂垂向刚度对车体侧滚角的影响

4 结 论

车体侧滚角度和横向位移是评价动态限界的关键指标。对于该型煤炭漏斗车而言,降低车辆重心高度、减少常接触弹性旁承垂向间隙和增加中央悬挂系统垂向刚度均可以明显降低车体侧滚角度,缩小车辆动态轮廓,提高车辆限界利用率。