面向磁阻传感器的低噪声磁滞补偿系统*

孙 琨, 潘孟春, 胡靖华, 胡佳飞, 杜青法, 潘 龙

(国防科技大学 仪器科学与技术系,湖南 长沙 410000)

0 引 言

20世纪以来,基于量子理论的磁电子学发展迅猛,各种磁性新理论、新材料快速发展,并迅速在信息存储、工业电子、科学探测等领域得到广泛的应用[1]。其中以巨磁电阻(giant magneto resistance,GMR)/ 隧穿磁电阻(tunneling magnetoresistance,TMR)为代表的高性能磁传感器因体积小、功耗低、灵敏度高等优势,在弱磁信号的高分辨率测量中扮演重要角色。但GMR/TMR敏感体内部由于磁畴间的内应力、晶格之间摩擦力以及外力不均匀等因素的影响,导致其输出响应中存在明显的磁滞以及非线性现象,严重影响及制约了磁场测量精度及准确性[2,3]。因此为提高GMR/TMR磁传感器的磁场测量精度,需要对其磁滞效应进行有效抑制。目前,针对GMR/TMR磁传感器的磁滞抑制方法大体可划分为3种:

1)基于物理原理或者数学方法,建立传感器输出的磁滞模型,从而较准确描述铁磁材料的局部磁滞曲线,总体而言,磁滞数学模型[4~7]形式复杂,其密度函数的求取需要足够多的训练样本和实验测量数据,通过参数辨识,才可以保证磁滞模型精度。

2)从磁滞产生的内在机理出发通过结构设计和工艺优化减小磁滞效应。Urbaniak M等人[8]用NiFe/Cu多层膜来代替原来的NiFe膜,并改变其厚度,实现了GMR磁敏感体磁滞的降低。Aslibeiki B等人[9]研究发现不同的退火温度可以改变材料的磁滞。然而上述方法在减小磁滞改善非线性的同时,其灵敏度往往会受到很大损失[10]。

3)通过磁场跟踪补偿方法对GMR磁敏感体磁化状态的跟踪控制实现磁滞抑制。Qian Z等人[11]引入补偿系统,通过线圈产生补偿磁场,在磁敏感体处补偿掉外磁场,从而使磁电阻传感器工作在稳定磁场,从而减小磁滞。但若要实现补偿磁场的精确调控,补偿系统需要低噪声补偿电流源,目前有关该方法在GMR磁传感器领域还鲜有应用。

针对以上问题本文提出了一种针对磁阻传感器的低噪声磁滞补偿系统,通过基于数字信号处理器(digtal signal processor,DSP)控制高稳定电流源产生补偿电流,通过微补偿线圈产生补偿磁场,使得GMR/TMR敏感体处产生恒定磁场中。在减小磁敏感体磁滞的同时,抑制补偿电流噪声。

1 补偿原理与系统构成

1.1 补偿原理

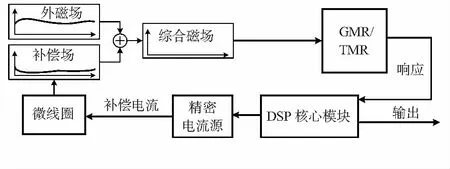

本文提出的补偿方法原理如图1 所示,GMR/TMR磁传感器在外磁场中,会感应到外磁场的变化,并将磁信号转换为电信号传递给DSP,通过DSP核心模块控制补偿电流源实现精密电流控制,产生一个与外磁场趋势相反的磁场。补偿磁场在GMR/TMR磁传感器处与外磁场叠加,使得其敏感的是一个恒定磁场,即设定的工作点。通过补偿使得敏感体所在磁场稳定,从而大幅减小传感器在外场变化下所产生的磁滞。

图1 补偿原理

1.2 微补偿线圈的设计与制备

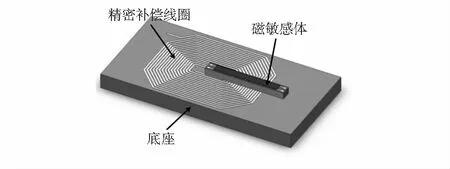

微补偿线圈需要具有低电阻抗和高励磁系数特性,从而降低对电流源的带负载要求。利用平行电流产生平面磁场原理,基于COMSOL有限元仿真设计微线圈的结构如图2所示。仿真结果如图3所示,其有效电磁感应常数可达1 970.6 nT/mA,若补偿50 000 nT的地磁场,单线圈仅需要约48 mA的补偿电流。

图2 微补偿线圈模型

图3 补偿磁场仿真结果

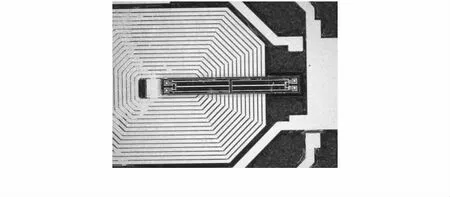

本文采用微机电系统(micro-eletro-mechanical system,MEMS)工艺制作微补偿线圈,工艺流程如图4,所设计的微线圈宽度为75 μm,线间距为25 μm,厚度为4 μm,匝数15匝,导线材料为铜,电阻值约8 Ω。微补偿线圈的实物如图5所示,实测电阻值约9 Ω,最大功耗约为11.6 mW,满足系统的低功耗要求。

图4 补偿线圈工艺流程

图5 MEMS加工实物

1.3 硬件系统设计

图6给出了补偿系统的硬件框图,DSP核心模块通过多通道缓冲串行口(multichannel buffered serial port,MCBSP)控制20 bit-数/模(D/A)输出高精密电压,从而控制压控电流源的输出电流,并将电流施加在微线圈上形成补偿磁场。同时基于高精密电阻器实现I-V取样,从而将施加在微线圈上的电流转换为电压,并通过24 bit-A/D采集送至DSP核心模块实现电流测量。

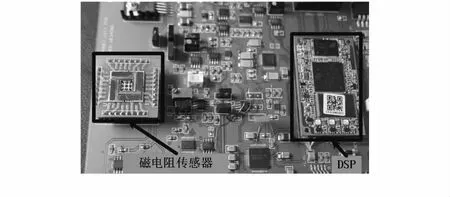

图6中的预处理电路主要用于对D/A输出信号的电压跟随和滤波。压控电流源电路通过负反馈电路分压实现,驱动电流的运放采用大电流运算放大器OPA544T,可支持高达2A的电流输出。因制备的微线圈的电阻值为10 Ω左右,因此,设计的用于阻抗匹配高精密电阻值为10 Ω。因D/A和模/数(A/D)的信噪比都达到了近110 dB,并且基准源采用的是超低噪声电压基准源芯片MAX6325,因此,所设计的电路噪声有望在10-6量级。图7给出了磁阻传感器的磁滞补偿系统实物。

图6 补偿系统硬件框图

图7 磁阻传感器的磁滞补偿系统硬件电路实物

2 实验与结果分析

为验证所研制系统的性能,检验提出方法的有效性,搭建测试平台对设计的补偿系统进行测试,包括电流源噪声测试,微线圈励磁系数测量,磁滞补偿效果评估等。

2.1 电流源噪声测试

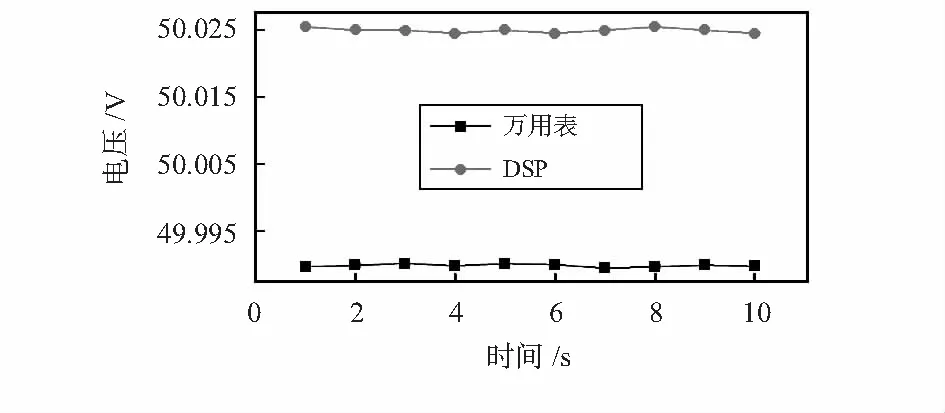

通过对比6位半精密万用表(KEITHLEY 2010)和24 bit-A/D采集的电压,进行电流源噪声测试。每间隔1 s,测试电压从10 Ω的取样电阻器上采集,用以表征电流噪声。通过测量电流源的均方根误差(root mean square error,RMSE)评价其噪声水平。图8给出了室温条件下(25 ℃)电压测量结果,可以看出,其高精密万用表测得的RMSE为3×10-6,而DSP测得的约5×10-6,与万用表基本一致,2种测试方法的误差是由于A/D芯片自身的增益误差导致的。

图8 电流噪声测试

2.2 微线圈励磁系数测量

为测量微线圈的励磁补偿系数,可通过外置线圈对比的方法进行测量标定,其中外置线圈已经通过高精度磁传感器标定,其励磁系数为115.5 nT/mA。首先通过外置线圈产生一个微小的正向磁场使得MR输出发生变化,然后通过微线圈产生一个反向电流,抵消MR输出的变化。图9 给出了微线圈励磁系数测量结果,由斜率(0.062 8)可计算出微线圈的励磁系数为1 839.2 nT/mA。因此,在 54.37 mA补偿电流下,可产生±50 000 nT的补偿范围,仅仅产生250 pT的噪声。

图9 微线圈励磁系数结果

2.3 磁滞补偿效果测试

通过将磁传感器放置于外置海姆赫兹线圈内,设置外置电流源使得外置线圈产生±45 000 nT的磁场,采用本文提出的方法进行实时补偿。图10给出了磁滞补偿结果,可以看出采用本文方法后磁滞降低了90 %。

图10 磁滞补偿结果

3 结 论

本文研制了一种面向磁阻传感器的低噪声磁滞补偿系统。实验结果表明:所研制的系统中高精密电流源的RMSE为(3~5)×10-6,通过对GMR/TMR磁传感器进行补偿实验,磁滞降低了90 %,同时仅仅产生250 pT的噪声。