电解金属锰后处理工序现状及改进研究

唐庚飞,李晓丹,吴艳萍

(1. 靖西市大西南锰业有限公司,广西 百色 533803; 2. 江苏丹源环保科技有限公司,江苏 宜兴 214214)

目前电解金属锰后处理工序自动化程度较低,没有形成连续机械自动化生产线,行业内均采用分段设备处理,虽解决了部分人工,但还有许多地方需要改进:脱硫效果差,用水量大,现场污水横流;烘箱耗能大,产品质量难保证;剥离机伤板严重,残锰较多,需人工二次剥离;超声波洗板耗能大、洗板质量不好,极板使用寿命降低。本研究从每个工序考虑,又将各工序有机结合,形成统一的自动化体系,提升行业自动化水平,对电解锰行业实现污水源头控制的清洁生产模式具有重要意义。

1 脱硫工序的现状及改进措施

脱硫,在电解金属锰行业是指用水压或其它外力作用将阴极板产品上的含硫溶液及三相界面上的硫酸铵结晶清除。现阶段,电解金属锰生产企业大部分采用高压水泵通过高压水枪用人工或机械冲洗产品表面,加用锥形小铁铲和抹布清除三相界面结晶物,清洗效果差、劳动强度大、用水量大,产生污水多及人工劳动随机性大,产品质量无法保证,经常出现产品硫含量超标的情况发生;该方法冲洗过程中,掉在地下的锰片、粒子锰、颗粒锰需要人工清理处理,劳动强度大,环境卫生差,每生产1 t电解锰,脱硫排放含锰含硫酸铵等废水1 m3左右。

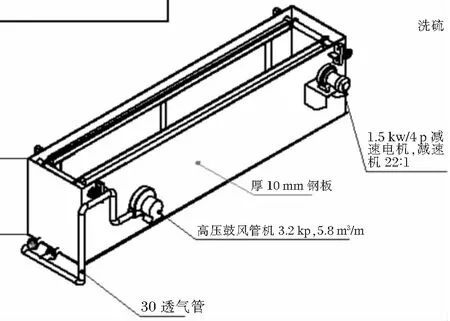

采用改进型脱硫机可解决以上问题(见图1)。改进型脱硫机其原理是利用带锰阴极板在链条上平行运动经过盛满水的容器,运动过程中利用鼓风机增加液体的搅动性及汽泡性,形成来回洗刷及汽泡破裂的表面张力,溶化结晶物,清洗产品表面,从而达到脱硫的效果;全过程自动进行,每块板在水中的时间可设定在3~10 min,根据工艺地域调整。经实验测试,经过该机器处理的产品含硫量在0.02%以下(见表1),每生产1 t电解锰的用水量降至0.15 m3以下。

图1 改进型脱硫机设计图

项目人工,清洗或高压自动清洗改进型脱硫机含硫量受清洗方法及人员因素影响,存在清洗误差,三相界面硫块难以脱除,工艺正常时,硫含量不稳定:0.02~0.05之间清洗碎锰时可消除人员因素影响,清洗完毕的碎锰干净,无杂质,质量稳定:0.02~0.03人工人工清洗人工2人,推板2人1人负责吊装极板场地占地面积大,约10 m2仅需设备占用的场地,约5 m2环境脱硫后污水难以统一回收,四处飞洒,存在跑冒滴漏的隐患,现在难保持整洁脱硫水在设备容器内循环使用,可有效在排放至废水收集沟,现在整洁、干净水耗2 m3/t产品0.15 m3/t产品

2 烘干工序的现状及烘箱的节能改造

烘干的目的是将产品中的水份去除,以免产品在存储中返潮变质。现状采用传统烘烤箱和新式隧道连续烘箱[1-2]。传统的烘干系统是人工将带有锰产品的极板车推进入烘房(密闭式)内烘烤约半个小时,该设备的缺点是,密闭式,水气内循环,热源利用率低,极板车轮易损坏;新式隧道连续烘箱,在烘箱的侧面加热,虽能实现连续加热,但极板和极板的间距小,水汽较难排出烘箱外,烘烤时间长,温度过高,出现爆板,产品返潮、变色,电能浪费大。

改进后的烘箱采用外循环热风吹干,将极板按照一定间距分开,通过外循环风机吹出的热风,在极板缝隙表面形成强烈对流,可将空气和锰片中的湿气带走,烘箱温度在70℃就能烘干,烘箱几乎没有掉锰现象,无水珠滴落,锰片质量较好,成品率高,节省电能。老式烘箱都在120℃以上,锰片过热,湿气重,装袋后出现反潮等现象,质量难控制。

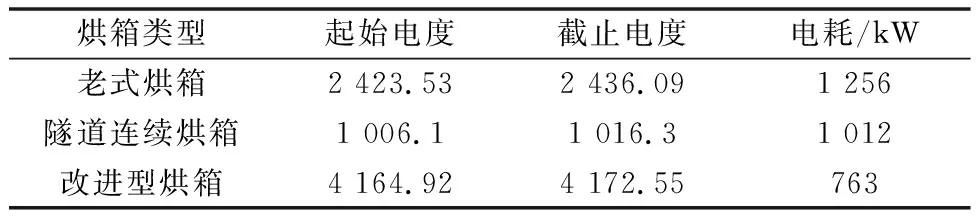

表2 一个班组6336块阴极板烘烤节电对比

3 剥离机现状及节能改造

电解锰剥离机大部分采用人工喂板,劳动强度大,工作环境差,细小的金属粉尘易引起操作人员换尘肺病的危险,严重影响操作者的身心健康[3]。现行业内主流剥离机分横向剥离和竖向剥离两种。

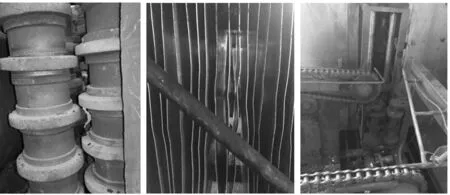

竖向剥离:缺点是结构复杂,剥离轮和极板容易错位,当错位时,剥离轮压在铜条上,剥离轮容易损坏,设备负荷重,加快损坏,易损件使用寿命低,维修成本高;铜条下方的锰片,竖向剥离过程中,因为有铜条的束缚在极板上产生塑性变形,极板容易被压裂(见图1)。

传统的横向剥离:为达到剥离效果,对辊的剥离辊轮较近,产生剪切力伤板;辊轮排布密,碎锰率高;辊轮密封不好,锰片易伤辊轮,故障高;剥离后的极板成自由状态,容易卡板停留,造成挤板伤板,按10 000 t统计每年有2 000块阴极板损伤。

图1 塑性变形压裂的极板

图2 几种剥离机的现状

现行业里出现的几种剥离机(见图2),进口采用自动进板装置,改变传统人工推板模式,减少劳动力。大概分为两种:气缸推板及步进电机推板。气缸采用气缸推板及底部安装滑轮,从而达到推板进剥离机,推板稳定性差,容易损坏,容易造成伤板现象。自动进板装置用步进电机代替人工推板,系统稳定可靠,本推板系统同时设置电气保护装置,当出现极少过弯锰板,不能准确进入剥离系统的,超过1.8 s时系统将保护停机;材料上增加导轮的耐磨性能,导轮采用热处理耐磨导轮,增长导轮使用时间,保证使用寿命。

新型的横向剥离机,一次剥离在传统的竖向剥离基础上升级改造产生,采用弹性较好的辊轮剥离,在阴极板弹性范围内,加大了辊轮的间隙,超过85%的片锰通过一次剥离剥离掉,减少极板损坏率,提高剥离效率,能够有效的保护剥离辊轮的损伤,提高剥离辊轮的使用寿命;横向的一次预剥离具有传统竖向剥离的优点,同时减少了复杂性,维修简单人性化。

二次剥离为传统的剥离方式,极板经过二次剥离系统对初次未剥离干净的进行复剥,复剥辊轮排布采用全方位无死角的剥离,将极板上顽固锰片剥离掉。目前公司使用的剥离辊轮使用寿命1~2个月就需要更换,新研发的全塑辊轮使用寿命在6~10个月。

传统剥离机:出口处采用导条摩擦形式,容易伤板。剥离机出口增加机械装置导板,机械方式可有序导板,且不产生摩擦;新型剥离机:机械装置上设有电气保护装置,当有极板变形严重,或者故障时有保护停机,因此不伤板。

新型剥离机新增加敲打系统。尽管经过两次剥离,但部分阴极板上仍然还有稀少残锰,此时新型剥离机借用人工敲打的原理对阴极板自动敲打一次从而把能剥离的锰片全部剥离下来,增加产量,保证锰板剥离干净。

新型剥离机,剥离辊的结构改变,采用双层防尘处理,避免粉尘进入轴承间隙,提高轴承和轴的使用寿命。 维修人性化上,辊轮组采用活动套筒式辊轮,便于拆卸维修。

4 洗板工序的现状及新型洗板机的应用

目前,洗板的过程大部分分为以下两种:采用人工洗板和超声波洗板。人工洗板整个洗板的过程耗费人工,且速度慢效率低;超声波洗板伤板,毛板多,极板寿命降低,换能器和振子容易坏,长期使用伤板,耗电。

新型泡板、洗板一体机。先用阳极液泡板再用机械刷轮洗板,可节省人工,增加板面洁净。

泡板、洗板机采用阳极液泡板,不用含铬药剂洗板,阳极液可循环使用,减少了污水的排放量,冲洗板材用循环水冲洗,废水作为溶液的补充水,每吨产品用的循环水量0.3 m3。

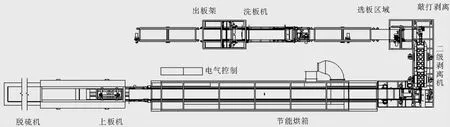

超声波洗板与改进型洗板机的指标对比见表3。改造后的平面布置图见图3。

表3 超声波洗板与改进型洗板机的指标对比

图3 改造后的平面布置图

综上所述,通过对剥离机的改造升级省水、节电,吨产品用水量0.15 m3,节省电能,无废水横流现象,有组织排放,做到真正意义的清洁生产;通过对剥离机改造节省人工,改造后将脱硫、烘干、剥离洗板连成一整体,整个电解金属锰后处理只需要4人操作;通过对剥离的改造提高了设备的使用性能:

系统处理能力≥1 700片/h;剥片率≥97%(即净板数量/锰板总数量×100%);碎锰率:粒度3 mm筛网过筛,筛下量不超过15%;机组无故障运行率≥98%,维修成本降低;伤板率小于0.1‰。