南海深水FPSO单点系泊系统设计关键技术研究

李 达 白雪平 王文祥 易 丛 李 刚 贾鲁生 李书兆

(中海油研究总院有限责任公司 北京 100028)

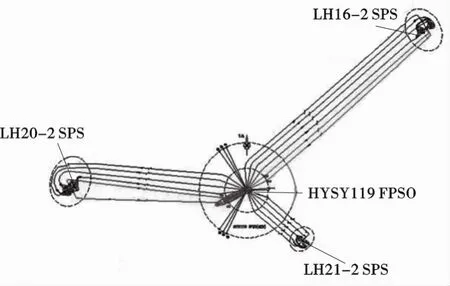

随着南海深水油气田的勘探和开发,原浅水油气田开发工程模式受到了挑战。对不便依托的油田开发,FPSO作为油气水处理、储存和外输中心是必要的开发工程设施。相比浅水海域的FPSO,深水FPSO呈现不同的技术特点。通常在超过300 m水深的海域建立导管架平台的难度非常大,建设深水浮式生产平台成本又较为高昂,采用水下生产系统开采,并直接回接到FPSO是一种普遍的油田开发模式。这种开发模式在巴西和西非深水海域应用最为普遍,我国南海流花16-2/20-2/21-2油田群也是采用这一开发模式(图1)。

图1 流花油田群总体开发示意图Fig.1 General layout of Liuhua oilfields

流花16-2/20-2/21-2油田群位于我国南海珠江口盆地,油田群作业水深为388~434 m,FPSO位置水深为420 m,油田群预计在2020—2022年分批投产。该油田群3个油田的水下生产系统回接到一艘15万吨级FPSO进行开发,所有井口物流都需要通过单点再传输到FPSO上处理、储存和外输,通过单点传输电力向新建的水下井口提供动力,通过单点传输信号控制水下生产系统和注入化学药剂。

流花16-2油田新建8口井的水下生产系统,新建FPSO与水下生产系统之间布置有2条直径254.0 mm海底管道、3条海底电缆和1条脐带缆。流花20-2油田新建2个5口井的水下生产系统,新建FPSO与水下生产系统之间布置有2条直径355.6 mm海底管道、3条海底电缆和1条脐带缆。流花21-2油田新建8口井的水下生产系统,新建FPSO与水下生产系统之间布置有2条直径266.7 mm海底管道、2条海底电缆和1条脐带缆。为实现井流输送、电力、控制等功能需求,单点系泊系统滑环数量需求超过10个,滑环数量多,结构设计复杂、难度大,在全球范围内属较为庞大复杂的单点系泊系统[1-2]。考虑系泊系统的布置,转塔转盘需要18个悬挂空间,单点系泊系统的动态管缆设计是目前国内水深最大、管缆数量最多的项目。此外,流花油田群海域台风环境恶劣、内波现象显著,动态管缆在极端台风和内波条件下的耦合动态响应[3],也是FPSO单点系泊系统设计的关键性技术难题。本文以流花油田群为例,开展了南海深水FPSO单点系泊系统设计的关键技术和风险控制方法研究,其成果对于我国南海深水油气田开发技术研究具有一定的借鉴意义。

1 南海深水FPSO单点系泊系统设计面临的挑战

1.1 恶劣的环境条件

流花油田群所属南海为世界范围内海况恶劣的海域之一。该海域百年一遇波高为13.6 m,谱峰周期为15~17 s,1 h风速为43.8 m/s,百年一遇流速为2.49 m/s。其环境条件和墨西哥湾接近[4]。相比其他恶劣海域,南海还存在其特定的内波环境条件,对系泊系统和立管的设计都存在潜在的挑战。

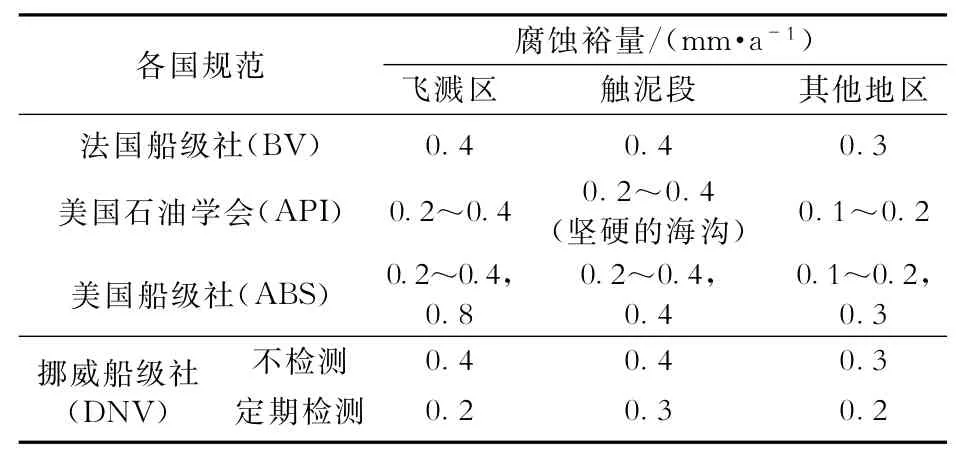

表1 各国规范对腐蚀裕量的要求Table1 Chain corrosion allowance of classification society rules

1.2 苛刻的锚链腐蚀条件

系泊系统设计寿命考虑为20 a。在系泊系统腐蚀裕量的考虑上,不同规范有不同的要求(表1),其中,美国船级社基于海水中无机氮的含量给出了不同的区间[5],通常国内海域无机氮含量不高,可以选择相对更低的允许腐蚀余量,根据规范每年腐蚀速度考虑0.4 mm即可。但流花海域位于温度高的海域,2016—2017年对该海域“南海挑战号”和“南海胜利号”进行系泊缆更换维修作业时,对海底链也进行了测量,发现“南海挑战号”FPSO海底链触泥区域的最大腐蚀率为0.84 mm/a,“南海胜利号”FPSO海底链触泥区域的最大腐蚀率为0.64 mm/a,这说明该海域锚链腐蚀条件十分苛刻。

1.3 转塔中心的偏移限制

与我国南海现有的百米水深FPSO单点系泊系统不同,深水系泊系统由于水更深,系泊系统的悬链线效应非常明显,确定系泊缆刚度与预张力大小和转塔中心偏移的权衡就成了深水系泊系统的设计关键,对投资影响巨大。通常在设计之初就要根据立管初步的构型和相应的偏移限制条件,作为系泊系统刚度和预张力确定的依据。这是深水系泊系统设计需要满足的功能要求,其往往也是深海单点系泊系统设计的控制因素。

1.4 锚链的面外弯曲疲劳问题

深水海域中较强的悬链线效应会直接导致FPSO系泊系统刚度偏弱,这就要在初始位置施加较大的预张力来限制转塔中心的偏移。相比浅水区域系泊系统,深水区域系泊系统的预张力显著增加,锚链在止链器端除了承受轴向力之外,还存在潜在的面外弯曲,它们一起作用将产生面外磨损和弯曲疲劳的问题。

1.5 系泊系统构造设计的合理性

南海FPSO单点系泊系统的内转塔通过系泊缆在水中的重量引起悬链线效应和系泊缆的轴向伸长特性来实现系泊缆的偏移和回复关系。对于深水FPSO单点系泊系统,特别是水深400 m左右的系泊系统,悬链线效应贡献了绝大部分的刚度特性[6]。近年来,深水聚酯缆系泊系统已得到广泛的应用,但在400 m左右的水深是否经济适用是一个新的技术挑战,对于系泊缆中锚链、钢缆、聚酯缆的选择要综合考虑系泊特性、采办投资、海上安装和维护等相关因素,深水项目的高风险、高投入特性决定了在深水单点系泊系统方案选择方面需要权衡投资与可靠性,不可以降低运维中的可靠性,也不得过于保守而增加项目投资。合理的系泊系统设计,特别是通过设计提早锁定系泊方位和半径,还可以避免二次地质勘查,为项目建设节省时间和投资。

1.6 系泊系统基础的选择

在流花海域已有2座浮式设施,均采用拖曳锚作为系泊基础,拖曳锚的最大设计荷载均在10 000 k N以下,对于设计荷载较大的系泊基础,拖曳锚的使用存在技术挑战,主要表现为对土壤的要求、运营过程中的走锚现象、预张紧工作导致海上施工工程量大等。传统的桩锚在技术上可行,但大于300 m水深的打桩作业需要用水下打桩动力站,目前国内未有应用先例,且租赁费用昂贵,因此将面临如何选择合适的深水系泊基础的难题。

1.7 复杂的转塔区布置和功能设计

对于采用FPSO开发的深水油气田,通常均是匹配采用水下生产系统的模式进行油气田的开发。与浅水油气田所采用的“FPSO+固定式导管架平台”开发模式不同[7],深水油气田FPSO的单点滑环组除了井流和电输送所需的液滑环和电滑环外,通常还需要配备用于给水下井口注入化学药剂的公用滑环以及水下井口通讯控制的光纤通讯滑环等,因此将面临复杂的转塔区布置和功能设计的问题。

1.8 复杂立管系统设计

流花油田群共包括18根动态管缆,如图2所示,其中直径254.0~355.6 mm生产立管6根、动态电缆8根、脐带缆3根以及1根预留立管。到目前为止,南海已经应用项目的动态管缆数量不超过6根,对于3倍于以往项目的复杂立管系统的设计,主要存在400 m左右水深合适的动态立管、电缆和脐带缆构型,以及立管与锚泊系统的干涉碰撞问题。

图2 流花油田群FPSO单点系泊系统及管缆布置示意图Fig.2 FPSO single point mooring system and riser layout of Liuhua oilfields

2 南海深水FPSO单点系泊系统设计关键技术

2.1 系泊系统设计准则

针对流花油田海域特点以及以往作业的经验教训,选取百年一遇环境条件为设计环境条件,千年一遇环境条件为校核工况。根据该海域内波的发生特点,台风期间没有观测到明显的内波,因此采用内波与百年一遇季风环境条件叠加。

对于腐蚀余量,综合考虑规范要求和实测数据,流花海域FPSO系泊系统设计考虑触底端锚链的腐蚀速度0.7 mm/a,其他区域维持规范设计原则;同时,也要求系泊系统须定期检测,腐蚀达到更换条件时及时更换。

根据立管的构型和动态初步分析,流花项目中FPSO系泊系统百年一遇完整工况位移须小于73 m,百年一遇破损工况位移须小于85 m,才能满足立管位移要求。

系泊缆海底端与海底的夹角大小取决于海底锚的形式。对于常规的桩锚和吸力锚方案,均可以承受一定的垂向载荷,且入泥段锚链本身与海底就有较大夹角。因此,流花项目中FPSO系泊系统设计时百年一遇环境条件下允许系泊缆与海底夹角为3.5°。极端条件下允许系泊缆与入泥端有一定的夹角,也是深水FPSO系泊系统的一个重要技术特点和设计原则。

2.2 系泊系统设计构型

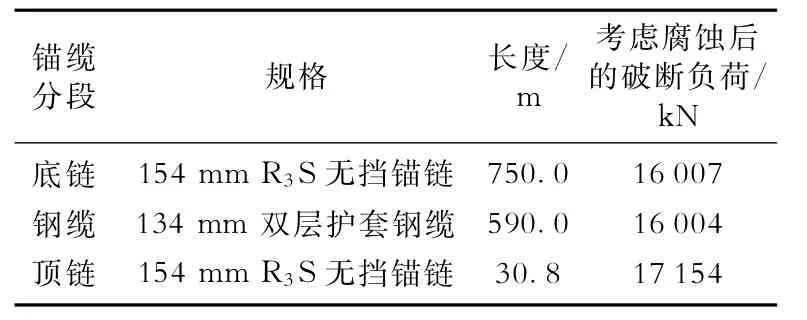

在系泊缆材质方面,可以选择锚链、钢缆和聚酯缆,其中锚链质量较大、耐磨损,通常布置在磨损较多的部位,如系泊缆顶部、触底段等部位。

浅水海域通常采用钢缆[8-9]。由于聚酯缆在深水海域的广泛应用,在流花项目中也对水中系泊段采用聚酯缆的经济性和技术性进行了比较。在流花海域水深条件下,张紧式聚酯缆方案比钢缆方案可节约采办投资约2 000余万元人民币,但聚酯缆方案在本项目应用的操作复杂性较大。例如,聚酯缆需要增加预张紧的过程,与本项目对应的拉伸力为7 000~8 000 k N,大大提高了对船舶资源能力的要求,增加了安装耗时及安装费用;同时聚酯缆需要在使用过程中定期张紧,而单点系泊系统往往只布设一个锚机,单点系泊FPSO张紧作业还须用到2~3条限位拖轮,每次张紧作业估计需要近千万元人民币的费用;对不设置锚机的单点,由于不能在FPSO上进行张紧,仅能通过吸力锚端进行水下张紧,工程量大,作业费高;如果锚点土壤过硬,不适合吸力桩型式,还需要解决水下张紧器如何与锚桩配合的问题。因此,综合采办和安装上的技术和经济性,该水深下系泊缆水中段采用钢缆更优。

系泊缆的躺底段可选用锚链或钢缆,这2种材质在技术上均可行。锚链质量大,可提供的回复力大,较短的长度即可达到一定的位移[10];钢缆单价低,质量较小,需要较长的长度才可达到一定的定位能力。通过费用比较,得出钢缆方案比锚链方案费用略低,但钢缆方案海上安装费用高出许多。因此,综合采办和安装的经济性比较,流花项目系泊缆的躺底段采用锚链方案更优。最终确定流花油田群FPSO单点系泊系统系泊缆构型采用从上至下锚链-钢缆-锚链的形式,采用3组系泊缆,每组3根,组间夹角为120°,缆间夹角不大于5°,系泊半径为1 250 m,如图3所示。单根系泊缆的构造如表2所示,选择R3S无挡锚链可以有效缓解潜在的疲劳问题。

图3 流花油田群FPSO单点系泊系统布置图Fig.3 FPSO mooring system layout of Liuhua oilfields

表2 流花油田群FPSO单点系泊系统单根系泊缆构造Table2 FPSO mooring system train mooring cable structure of single root of Liuhua oilfields

流花油田群FPSO单点系泊系统系泊缆在压载时的预张力达到1 857 k N,比以往浅水区域的预张力明显大很多,特别是在止链器与锚链间的受力会增加很多潜在的风险,例如提高面外弯矩导致的疲劳问题。流花项目的解决办法为系泊缆顶部和船体连接的止链器应释放双向自由度。应该说,仅释放单向自由度的连接器也是可能的解决方案,但须进行相关的面外弯曲强度和疲劳分析。

2.3 深水锚桩技术方案

深水油气田开发工程中常用的锚固基础型式有吸力锚、桩锚、拖曳锚、吸力式贯入锚以及动力贯入锚。流花油田属于深水油田,海底浅层沉积物以饱和黏土和粉质黏土为主。通过对上述深水锚固基础的比较分析,从技术成熟性和经济性方面考虑,吸力锚基础更适合于流花油田群开发。

吸力锚基础的设计难点及关键因素是安装负压以及循环承载力的确定。吸力锚安装时,首先依靠自重进行贯入,直到锚重量与土阻力相平衡。此后通过锚顶上抽水口,利用相关设备进行抽水,使得锚内外形成所需负压,在该负压下锚继续贯入直到预定深度。锚内负压是决定锚能否成功安装的关键,若负压较小时,锚无法贯入至预定深度,且后续贯入工作难以控制;若负压较大时,锚内形成较高土塞进而难以再进行贯入。因此,根据场地土层条件准确且合理确定所需负压,可为吸力锚成功安装提供基本保障。

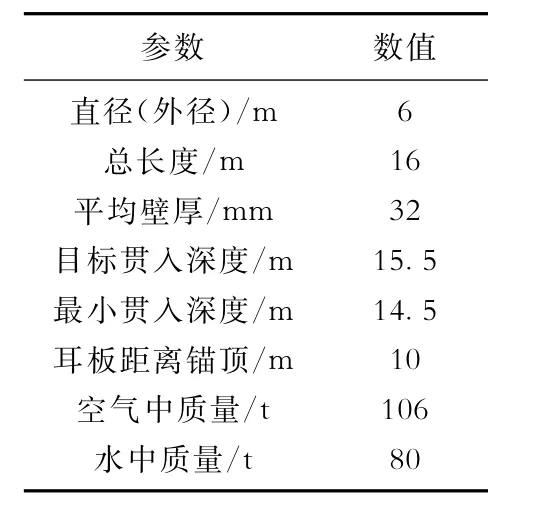

除此之外,吸力锚循环承载力的确定是其设计的难点问题。极端海洋环境下,工作载荷和各种复杂的环境载荷(如风、波浪载荷)通过锚链传递到吸力锚基础,使得基础承载弱化或发生较大的累积变形,严重影响了基础乃至上部设施的稳定性。在静载荷与环境载荷作用下,海底土层循环剪切强度不同于静强度,取决于初始应力状态、循环载荷大小、循环载荷频率、循环载荷次数等因素,需通过多组高级土工试验确定。结合吸力锚破坏模式、吸力锚设计参数、土层参数及环境载荷进行吸力锚循环承载力设计,流花油田群FPSO单点系泊系统吸力锚设计参数如表3所示。此外,还须关注吸力锚安装的可靠性和效率。

表3 流花油田群FPSO单点系泊系统吸力锚设计参数Table3 FPSO suction anchor mooring system design parameters of the train of Liuhua oilfields

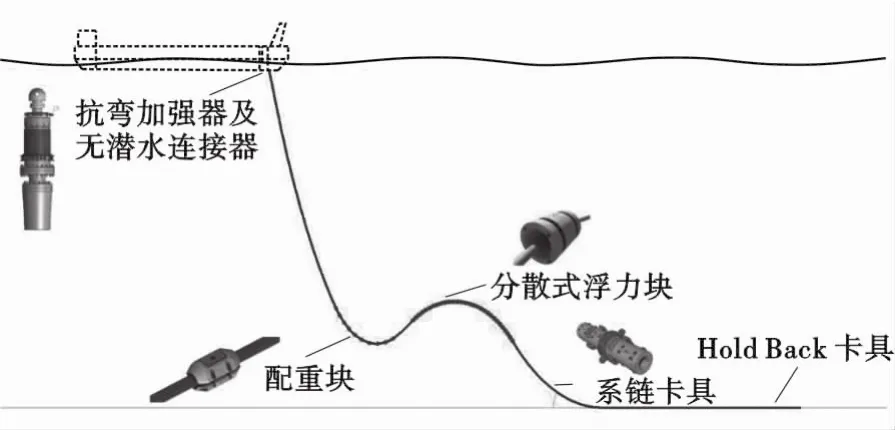

2.4 立管系统安装技术

通过对不同构型的立管形态进行比较和研究,最终选择“系链缓波”构型作为流花油田群FPSO单点系泊系统动态立管、电缆和脐带缆设计的水中构型,如图4所示。为了确保这一构型在海上的运营安全,提出了一系列解决措施来提高技术可靠性:考虑到管缆数量较多,船体底部的水下空间狭窄,为提高回接效率,降低水下潜水作业的操作风险,推荐采用无潜水抗弯加强连接器用于动态管缆的回接;考虑到注气立管、电缆和脐带缆质量较小,设置配重块缓解FPSO垂向运动引起的管缆压缩,并降低管缆在洋流作用下的摆动幅度,设置配重块和分散式浮力块来保证动态管缆在水中的形态,特别是极端条件作用下的形态;为降低对海底静态段的动态张力,动态段末端设置限位卡具。

图4 流花油田群FPSO单点系泊系统动态管缆构型Fig.4 FPSO mooring system dynamic train pipe line configuration of Liuhua oilfields

在立管设计分析中,为体现立管布置在各个方向的差异,波浪采用方向极值来模拟FPSO船体的偏移和运动状态,同时考虑斯托克斯五阶波和不规则波来进行波浪模拟。根据模拟计算的结果,柔性立管、动态电缆和脐带缆在正常操作、极端操作、生存以及内波工况下的有效张力和最小弯曲半径指标均满足总体强度要求。波浪引起的FPSO单点垂向运动是动态管缆受力的最主要控制因素,此外海生物附着显著增加了动态管缆受力。

干涉分析中首先采用准静态分析方式开展变力分析,选取关键管缆开展动态干涉分析,尾流选用Huse模型。通过干涉分析,发现各管缆浮力块区域无碰撞,管缆垂弯段未出现触地现象,管缆与锚链无碰撞现象;同时,由于管内介质密度差异大、相邻管缆质量相差较大等影响,百年一遇台风工况下相邻立管以及相邻立管和电缆上悬链段区域存在规范允许的碰撞。

2.5 单点滑环和转塔系统技术

对于采用FPSO开发的深水油气田,通常均是匹配采用水下生产系统的模式进行油气田的开发。与浅水油气田所采用的“FPSO+固定式导管架平台”开发模式的FPSO单点系泊系统不同[10],深水油气田FPSO的单点滑环组除了井流和电输送所需的液滑环和电滑环外,通常还需要配备用于给水下井口注入化学药剂的公用滑环以及水下井口通讯控制的光纤通讯滑环等,这将导致单点滑环组的高度增大至25 m左右,若再考虑到单点系泊系统各层平台的高度,滑环组顶端(通常为光纤通讯滑环或低压电滑环)将高出船体主甲板45 m左右。为了防止火炬燃烧的辐射热损坏单点滑环或影响单点的正常操作,则需要将火炬臂的高度增大,这将给火炬臂及与船体连接的结构设计带来很大的挑战,因此通常须将火炬臂设计成向船首或舷侧倾斜的形式,既可以减小对单点滑环组的辐射热,又可以解决火炬臂结构设计的难题。

对于井流滑环,应尽量避免2个或多个滑环组成一个模块的型式,如果要采用这种型式井流滑环,则需要至少设置1个备用通道,以防滑环损坏后无法现场更换而影响油田的正常生产。同时,每个井流滑环须至少保证设有2道密封,并配备油气泄漏检测装置,且现场可以更换滑环密封圈。此外,对于周边有潜力发现的油田,在单点系泊系统设计时应兼顾周边潜力油田后期开发接入的需求,预留单点井流滑环及对电滑环考虑一定的设计余量;有时为了节省项目先期的工程投资,也可考虑仅在单点滑环组内预留井流滑环所需的钢管,并在单点转塔平台上预留清管操作所需的空间,待后期有油田接入时再安装新的井流滑环。

新建流花油田群FPSO单点系泊系统转塔上须布置11个滑环(图5),包含3个液滑环、1个通球滑环、2个公用滑环、1个低压滑环、2个中压滑环、1个光纤滑环、1个预留滑环,这样即可保证每个油田都有单独的滑环通道,一个油田的生产故障不会影响到其他油田的生产;同时,在单点系泊系统设计中也考虑了在役期间进行滑环维修和更换的措施,确保整个油田群的正常生产,不会出现因为单个滑环的故障而完全中断的情况。

深水油气田FPSO单点系泊系统转塔上除了须布置海底管道检测和清管所需的清管球收发装置、配套的管道以及操作空间外,往往还需要布置水下生产系统液压电力单元、水下井口控制系统以及供电配套设施等设备。同时,对于钢制海底管道通常需要采用智能清管球进行清管和检测,但智能清管球的长度要比普通泡沫清管球的长度大,所需的管道弯曲半径要更大。因此,深水油气田采用的FPSO单点系泊系统转塔上布置的设备更多、所需的操作空间也更大,则转塔尺度上也就更大,从而导致单点系泊系统整体投资也会增加很多。对于大中型深水油气田,由于所需布置的设备更多和操作空间更大,需将单点系泊系统设备布置在FPSO船体主甲板之上,通常需至少设置2~3层平台,用于回接立管、电缆和脐带缆,并布置各种单点设备。

从转塔结构的选型和优化来看,目前主要有2种设计方案:分别是1个水下轴承和2个轴承(1个在水面以下、1个在水面以上)。1个水下轴承方案通过环形线接触与船体固定,对整个转塔的垂直度等要求很高;2个轴承的方案从操作角度来看技术更为可靠,但是否选择2个轴承的方案,还应从经济性以及水下轴承的操作风险来进行分析和比较进行确定,目前基于以往项目的实践,具备操作经验的1个水下轴承的方案也是可接受的。

目前转塔结构和单点系泊系统设计掌握在少数专业单点公司手中,迫切需要对其布置和结构设计要求进行研究,从整体系统可靠性的角度尽可能简化设计要求,以确保得到经济可靠、便于实施的技术方案。未来可以逐步从管廊甲板开始做进一步的设计和建造工作,逐步推广到转塔结构设计和建造工程,最后逐步攻克主轴承和滑环系统等技术难题,形成自主的单点转塔结构和系统技术。

图5 流花油田群FPSO系泊系统单点转塔布置示意图Fig.5 FPSO single point mooring system train turret arrangement diagram of Liuhua oilfields

3 结论

1)在南海400 m左右的水深,聚酯缆系泊系统在经济性上并无明显的优势,且可能带来更复杂的操作维护,选择水中钢缆方案对于400 m左右水深更为经济。

2)吸力锚是南海深水区域可以较好适应台风恶劣条件的锚基础形式,应逐步积累并完全掌握深水吸力锚设计和海上安装技术能力。

3)深水与常规浅水的立管设计有很大不同,表现在构型复杂、潜在干涉问题较为突出,须予以重点关注。

4)南海深水单点系泊系统的上部结构更为复杂,且对单点系泊系统投资具有决定作用,如何选择适宜的单点系泊系统,需要逐步完善技术储备。