涡轮泵机械密封泄漏机理分析及试验验证

张 峰,杨大昱,李正大,宋 勇,王 良

(西安航天动力研究所,陕西 西安 710100)

0 引言

机械密封是由至少一对垂直于旋转轴线的端面在液体压力和补偿机构弹力(或磁)的作用以及辅助密封的配合下保持贴合并相对滑动而构成的防止流体泄漏的装置。机械密封有着工作可靠、泄漏量少、使用寿命长、适用范广等优点,在工业中获得了广泛的应用,由于核电和宇航的需要,高参数机械密封发展较快。机械密封作为液体火箭发动机涡轮泵的重要组件,起着隔离介质和压力腔的作用,具有高转速、高压力、高振动及介质特殊等特点。

1 机械密封故障概述与分析

某氧化剂泵端面密封的石墨材料因厂家原因不再生产,某次发动机涡轮泵试车中搭载了新型石墨材料,工作中出现了油腔压力异常,Ⅱ级密封严重磨损的问题,磨损过程造成参数波动。对该故障现象进行了研究,对故障机理进行试验验证,提出了改进措施。

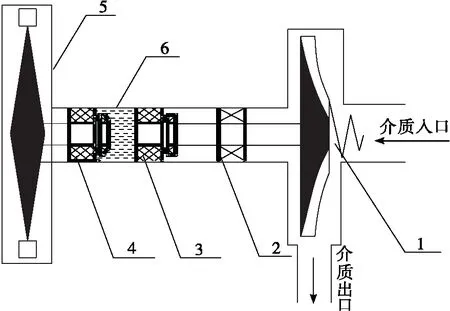

某预研项目中涡轮泵机械密封布局见图1所示。

1-泵轮;2-轴承;3-Ⅰ级密封;4-Ⅱ级密封;5-涡轮;6-润滑油腔

为保证绝对密封,在氧化剂泵和涡轮之间设置了两级机械密封装置,用于隔离氧化剂N2O4与高温燃气。其中Ⅰ级密封采用弹簧式密封,Ⅱ级密封焊接波纹管密封,摩擦副采用石墨静环配对9Cr18动环。Ⅰ级密封和Ⅱ级密封之间为润滑油腔,该腔为封闭腔,工作时加注有性能稳定的润滑油,主要起润滑作用。

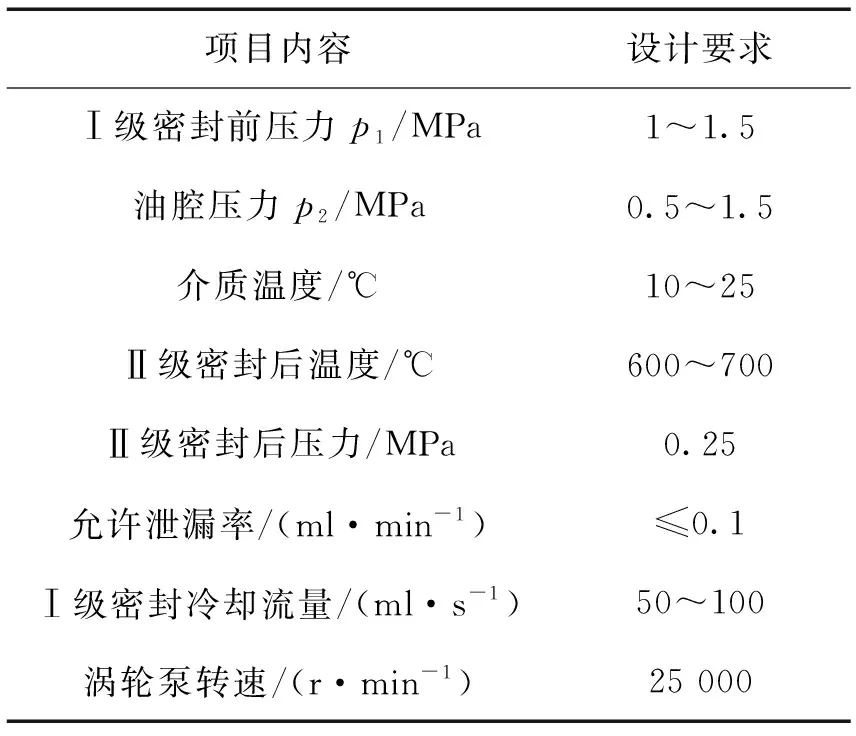

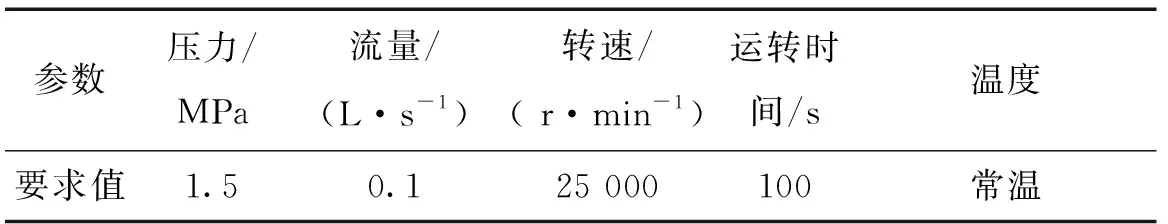

涡轮泵机械密封的设计参数见表1。

表1 涡轮泵机械密封设计参数

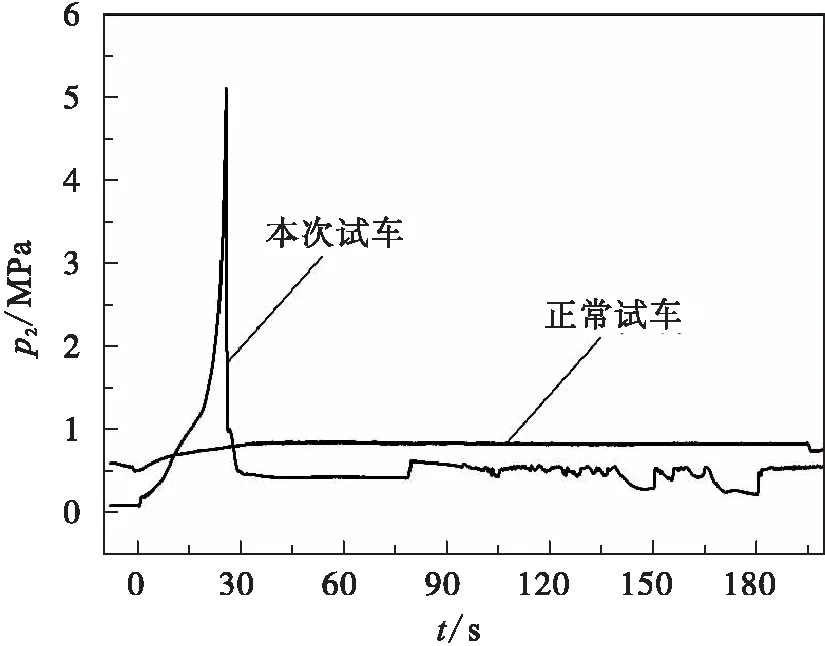

图2为涡轮泵试车中油腔压力变化曲线,机械密封正常工作时油腔压力约为0.8 MPa,在该项目研制试车中涡轮泵工作19 s时油腔压力p2瞬间达到5 MPa,说明此时Ⅰ级密封出现不稳定工作。涡轮泵分解后发现Ⅰ级密封静环石墨磨损严重,Ⅱ级密封弹性元件失弹,对磨金属动环密封面出现0.8 mm深环形沟槽。

图2 涡轮泵试车中油腔压力变化曲线

Ⅱ级密封破坏机理如下:液态N2O4作为液体火箭发动机涡轮泵常用氧化剂,具有强氧化性、高饱和蒸汽压、易挥发,沸点只有21.15 ℃,其饱和蒸汽压在100 ℃时达到2 MPa。

工作中Ⅰ级端面密封一旦出现微量N2O4泄漏到油腔,泄漏的N2O4在密封副摩擦热的作用下,迅速汽化膨胀,油腔压力p2出现高压,使Ⅱ级密封端面比压增大,运转试验验证p2压力达到3 MPa以上时将破坏Ⅱ级密封摩擦副液膜,石墨环在高比压、高温、干摩擦下将对磨动环磨出沟槽,使密封破坏,压力也将随之泄出。

2 密封泄漏原因分析

2.1 石墨材料物理性能

石墨材料具有优良的润滑、导热性能,良好的耐高温、耐低温、耐腐蚀性能和一定的机械强度,广泛用于机械密封摩擦副材料。发动机涡轮泵中用于密封氧化剂的机械密封摩擦副软面材料主要为碳石墨材料。为了便于区别和分析,取原来配套的石墨材料,编号1#;本文密封故障使用的石墨材料,编号为2#;新型炭黑基石墨材料,编号3#。其中1#和3#是以高耐磨炭黑为主要材料的石墨,2#是以焦炭粉为主要材料的石墨,三种石墨材料均属于浸渍酚醛树脂的高强高密模压型石墨材料。

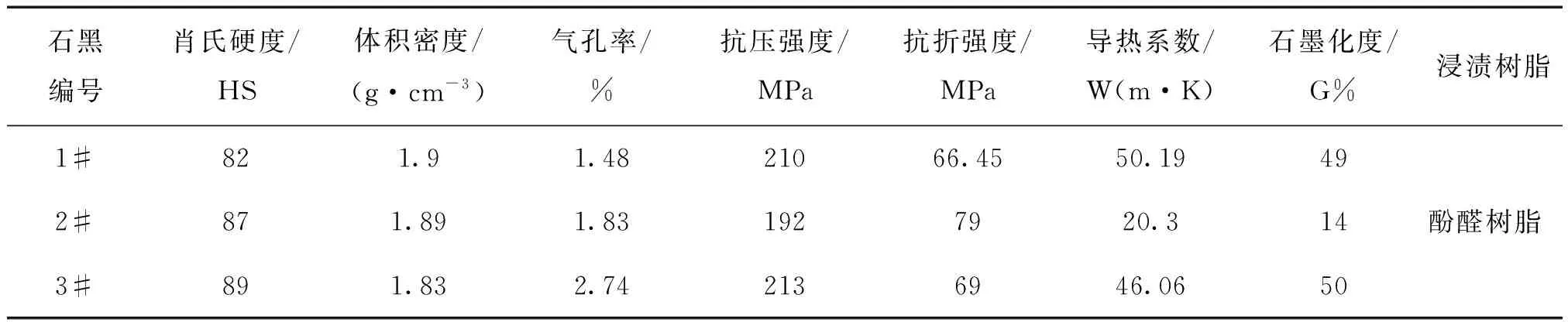

表2中列出了石墨材料作为机械密封摩擦副材料主要机械物理性能参数。从数据对比来看,其机械性能指标基本在一个水平。物理性能参数1#和3#基本相同,2#石墨导热系数和石墨化度偏低。开口气孔率1#和2#基本相同,3#石墨略大。

表2 石墨原材料机械物理性能指标

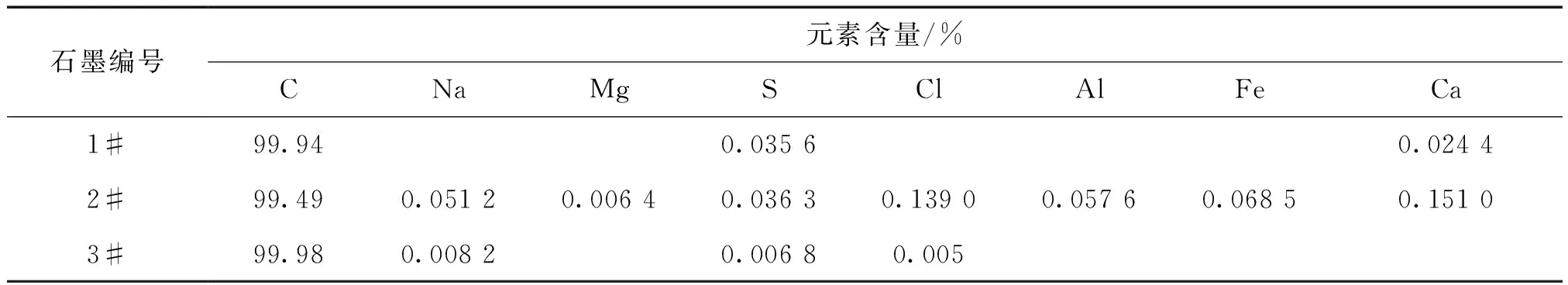

对三种石墨进行了元素分析,试验使用设备为X荧光光谱仪,检测依据JY/T016-1996。从表3可以看出1#和3#石墨纯度较高,杂质较少。2#石墨表面存在杂质较多,含有Mg,Fe和Al等金属元素。

表3 石墨元素分析

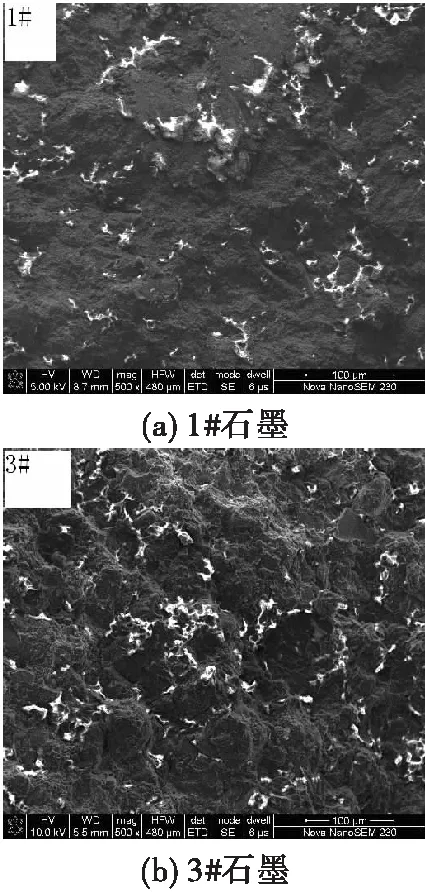

3#石墨与1#石墨同属于炭黑基石墨,相比之下石墨化度相当,导热系数稍低,但是两者表现出的密封性能也有差异。通过扫描电镜(SEM),对比石墨微观形貌和结构,找出了两者差异性。采用设备为JSM-5600LV型扫描电子显微镜,对1#和3#石墨断面进行了500倍扫描分析。通过SEM可以看出1#石墨基体密度均匀,结构致密、细腻,基体连续性和整体性较好,见图3(a);3#石墨图像呈云团状,密度分布不均匀,结构比1#石墨粗糙、颗粒大,见图3(b)。可见石墨材料组织结构连续性、细腻程度的不同其表现的密封性能和摩擦磨损性能也不同。

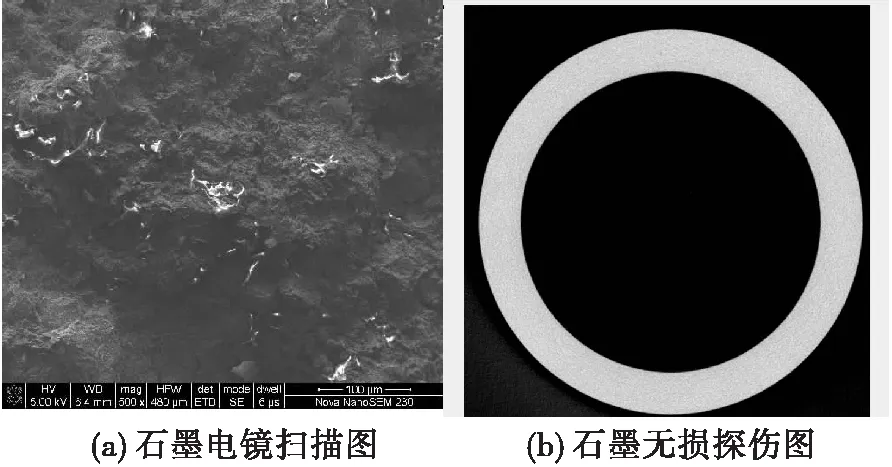

同时对石墨材料微观组织进行500倍电镜扫描和石墨环内部无损探伤检测,见图4,可以看出浸渍碳石墨密度均匀,结构致密、细腻,石墨材料整体性较好,石墨内部不存在裂纹、空洞等缺陷。

图3 石墨微观组织

图4 石墨微观组织和无损探伤检测

2.2 摩擦副材料特性分析

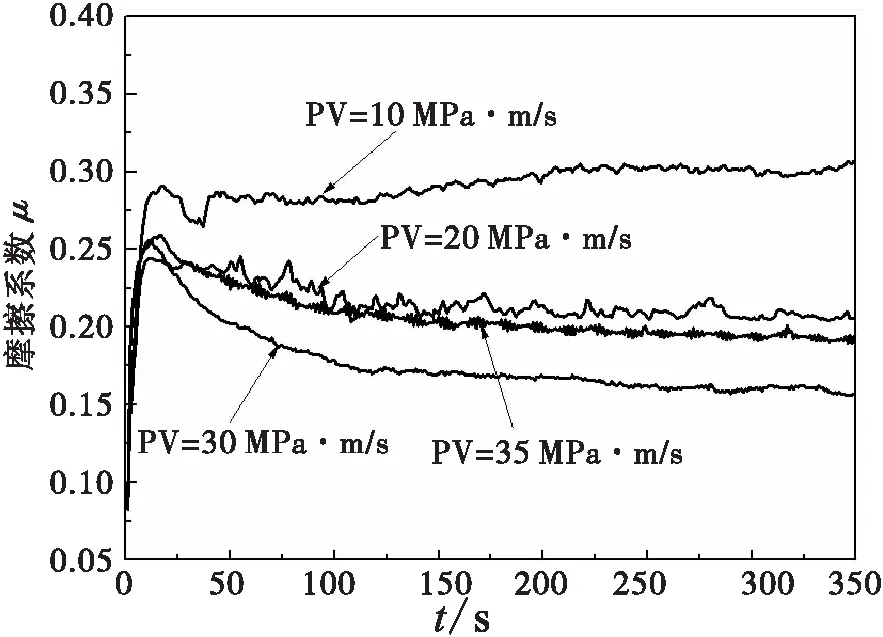

摩擦特性直接关系着密封性能的好坏,采用UMT-2多功能摩擦磨损试验机,在PV值依次为10 MPa·m/s,20 MPa·m/s,30 MPa·m/s,35 MPa·m/s时,对2#石墨配对9Cr18动环进行了350 s无润滑条件下摩擦磨损特性试验,曲线见图5。

图5 摩擦副摩擦磨损特性曲线

由图可以看出,PV值为10 MPa·m/s摩擦系数随着试验时间而逐渐增加,其余三种PV值下的摩擦系数随着试验时间先增大随后逐渐减小,主要是因为运转前的摩擦系数需要克服静摩擦,其数值较大;运转后经过磨合,摩擦系数降低。摩擦系数曲线稳定,说明石墨转移膜均匀稳定,摩擦性能较好。

2.3 介质运转试验

2.3.1 三种石墨的运转对比试验

介质运转试验将机械密封装配至专用试验器中,其装配状态和涡轮泵相同,利用电机进行驱动,使用N2O4介质进行回流冷却进行的机械密封运转试验,试验参数见表4。介质运转试验可以有效模拟涡轮泵试车对机械密封产品密封性能和密封副材料摩擦磨损性能进行考核验证。

表4 N2O4介质运转试验参数

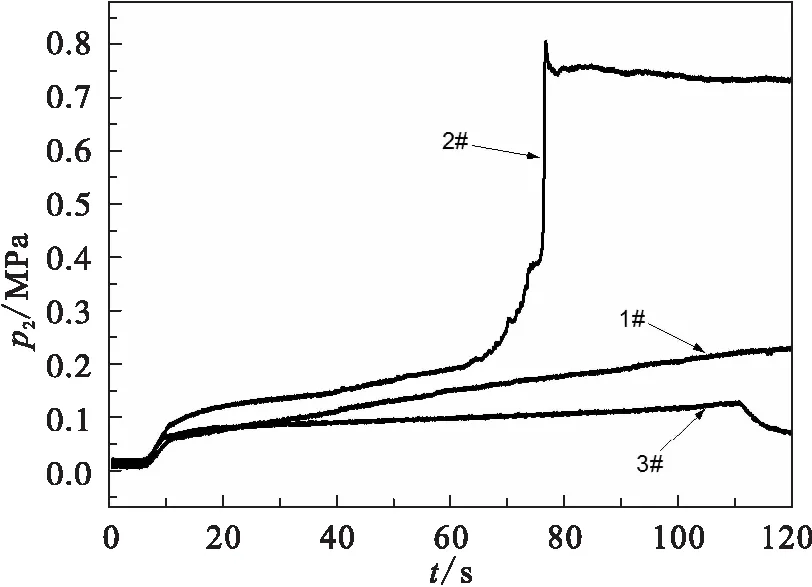

分别将1#石墨、2#石墨和3#石墨材料加工成密封静环配对9Cr18材料动环,并配套其他双道机械密封产品装配于试验器中,对其分别各进行一次介质运转试验,验证石墨材料密封性能和摩擦磨损性能。图6为介质运转试验油腔压力变化对比曲线图。

图6 介质运转试验油腔压力变化曲线对比图

从图6中三种石墨材料介质运转试验油腔压力变化曲线对比可以看出,1#石墨材料油腔压力变化平稳,最高上升至0.15 MPa。2#石墨材料启动后油腔压力在70 s左右开始迅速爬升,上升至0.8 MPa,3#石墨材料启动后油腔压力平稳,油腔压力维持在0.1 MPa左右。从试验过程中油腔压力曲线可以看出3#石墨材料泄漏最小,其次是1#石墨材料,2#石墨材料泄漏最大。2#石墨材料试验原理上复现了涡轮泵试车中的油腔压力突升故障。机械密封分解后经过测量1#和3#石墨磨损量为0.02 mm,2#石墨材料磨损量为0.2 mm。

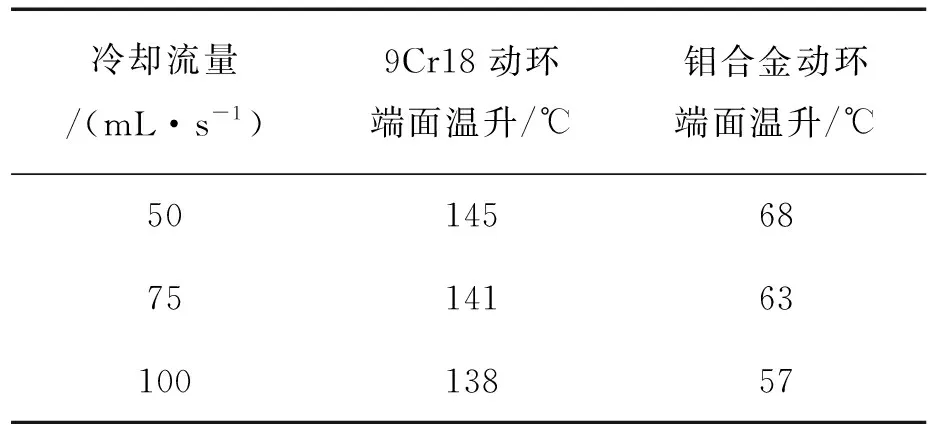

2.3.2 钼合金动环介质运转试验

钼合金动环导热系数为144.4 W/(m·K),9Cr18动环导热系数为14 W/(m·K),表5为不同动环材料在不同冷却流量条件下,端面温升仿真计算结果(计算时,假设密封比压、转速和工作时间均相同)。可以看出在相同工作条件下,钼合金动环端面温升不到9Cr18动环端面温升的50%。

表5 端面温升仿真计算结果

为了进一步验证石墨材料导热系数对其密封性能的影响,对2#石墨材料配对钼合金动环进行介质运转试验,试验参数和条件与以上试验相同。试验过程中油腔压力曲线平稳,最高0.12 MPa。测量Ⅰ级密封石墨材料磨损量为0.02 mm。说明了材料导热性能良好的钼合金动环可以改善密封工作环境,弥补石墨材料性能不足,减小机械密封泄漏。

3 机理分析

本文所述的双端面密封为自润滑接触式平面机械密封,在工作过程中,由于摩擦,密封面处大量的热量,就会造成摩擦副温度急剧升高,密封面发生半干摩擦或者干摩擦,可能会造成石墨环烧损或者热烈,引起端面密封不稳定工作,甚至失效。图7为端面密封石墨环温度应力示意图。

端面摩擦热的传热方向如图7所示时有最大张应力在端面上,见式(1):

(1)

式中:λ为导热系数,W/(m·K);E为弹性模量,Pa;α为线膨胀系数,1/K;f为摩擦系数;pc为端面密封比压,MPa;v为线速度,m/s;l为摩擦副厚度,mm。

图7 端面密封石墨环温度应力分布

在相同的工作条件下,2#石墨密封面最大张应力是1#和3#石墨的2.5倍左右,相比而言2#石墨密封面更加容易发生变形、出现干摩擦。

在试车过程中,端面密封在摩擦副端面产生大量的摩擦热,2#石墨导热系数较小,在工作转速下Ⅰ级密封摩擦副出现半干摩擦或者干摩擦,大量摩擦热聚集在密封端面,密封端面无法形成稳定的转移润滑膜,动静环端面摩擦磨损严重,端面温度急剧升高,使Ⅰ级密封前介质局部温度高于该处介质压力下的饱和蒸汽压温度,进而使端面部分汽化,Ⅰ级密封处于混合润滑状态,端面间局部产生高压,导致整个密封端面大面积汽化,摩擦副瞬间开启,介质泄漏至油腔。

Ⅱ级密封采用焊接波纹管机械密封,密封正常工作时性能良好,泄漏的介质被阻隔在油腔中,出现瞬间汽化,介质在油腔迅速汽化膨胀,造成油腔压力p2压力瞬间异常升高,Ⅱ级密封端面比压瞬间增大,为正常比压的3-5倍。由摩擦功率公式(2)可得,密封摩擦功率与比压成正比,比压越大,摩擦功率越大

N=f·pc·v·A

(2)

式中:N为摩擦功率,kW;f为摩擦系数;pc为端面密封比压,MPa;v为线速度,m/s;A为摩擦副环带面积,mm2。

Ⅱ级密封摩擦副在高比压、高转速、高温、干摩擦条件下,石墨环短时间内将对磨动环磨出沟槽,使Ⅱ级密封破坏,油腔高压p2瞬间得到释放。

4 结论

1)试车中Ⅰ级端面密封工作不稳定,造成介质泄漏至油腔,介质在密封副摩擦热的作用下迅速汽化膨胀,产生高压破坏机械密封。介质运转试验复现了试车中的密封故障,原因是端面石墨材料工作中不稳定导致氧化剂泄漏引起。

2)石墨材料的导热性能对机械密封工作起着重要作用,提高石墨材料的导热性能可以提高密封工作稳定性;利用钼合金动环良好的导热性与石墨材料配对,可以弥补石墨材料导热性能和组织结构上的不足,避免端面密封泄漏故障。