费托合成反应脱碳尾气VOCs处理技术方案选择

崔保命

(山西潞安煤基清洁能源有限责任公司,山西 长治 046200)

1 概述

随着我国煤化工快速发展,挥发性有机化合物(VOCs)排放逐年上升,虽然国内对大气环境治理环境治理加大,对有组织排放VOCs进行处理。费托合成尾气脱碳尾气中含有少量的CO、H2及C2以上的烷烃和烯烃,挥发性有机物排放超过国家环保标准,需要进行处理。费托合成脱碳尾气特点是流量大,可燃物浓度低(约 370 mg/m3)。

挥发性有机废气治理(VOCs)常用的方法有冷凝回收法、吸收法、燃烧法、吸附法、催化氧化法等。

2 工艺技术比较

2.1 吸附法

VOCs有机废气吸附法主要适用于低浓度、高通量有机废气。现阶段,这种有机废气的处理方法已经相当成熟,能量消耗比较小,处理效率却非常高,而且可以彻底净化有害有机废气。由于费托合成脱碳气量正常51 400 m3/h,气量较大导致设备体积比较庞大,而且工艺流程比较复杂;当前,采用吸附法处理有机废气,多使用活性炭,主要是因为活性炭细孔结构比较好,吸附性比较强。本法适用于大气量、低温度、低浓度的废气, 但需配备加热解析回收装置,设备体积大、投资较高,能耗也较高。

吸附法一般通过活性炭吸附废气,当吸附饱和后,活性炭脱附再生, 将废气吹脱后催化燃烧,转化为无害物质,再生后的活性炭继续使用。当活性炭再生到一定次数后,吸附容量明显下降,则需要再生或更新活性炭。活性炭是目前处理 有机废气使用最多的吸附介质,对苯类废气具有良好的吸附性能,但对烃类废气吸附性较差。主要缺点是运行成本较高,不适合于湿度大的环境。

2.2 催化氧化法

催化氧化法主要是采用贵金属铂、钯催化剂,在 250 ℃~600 ℃的条件下催化氧化尾气中的挥发性有机物,使有机物直接转化成CO2和水。

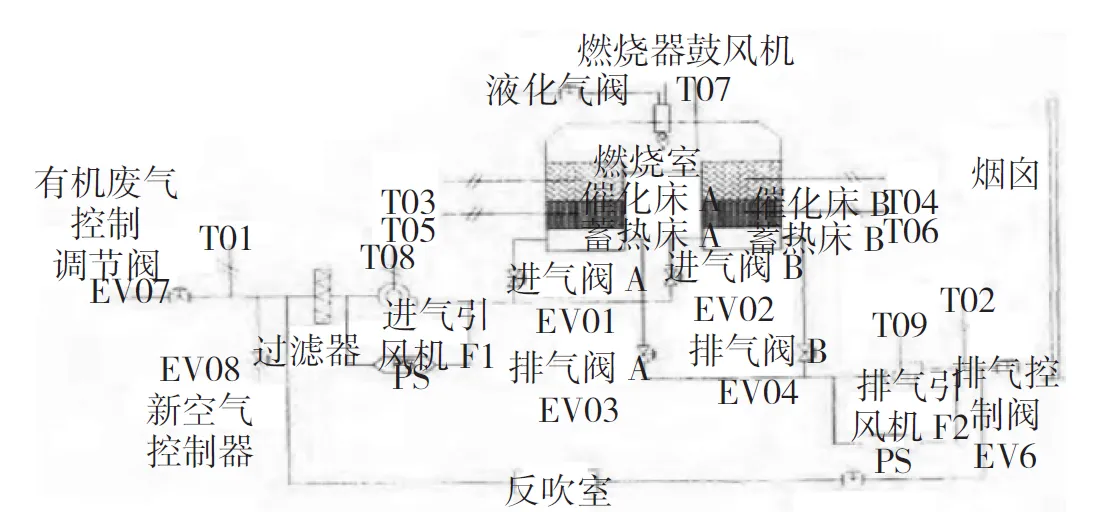

催化氧化法还包括流向变换催化氧化技术(RCO),蓄热式催化燃烧治理技术是典型的气-固相反应,其实质是活性氧参与的深度氧化作用。在催化氧化过程中,催化剂表面的吸附作用使反应物分子富集于催化剂表面,催化剂降低活化能的作用加快了氧化反应的进行,提高了氧化反应的速率。在特定催化剂的作用下,有机物在较低的起燃温度下发生无焰氧化燃烧,氧化分解为CO2和水,并放出大量热能,如图1所示。

图1 流向变换催化氧化工艺流程

由以上两种种废气治理技术可以看出RCO技术是方法中能耗较小、操作简单、优点较为突出的一种方法。操作温度350 ℃~450 ℃,热损失低, 运行费用低,可以不用补充燃料。费托合成脱碳尾气气量约51 400 m3/h,其中的非甲烷总烃含量低至370 mg/m3,其特点是气量大浓度低,吸附方法处理不适宜。

3 ROC处理技术

3.1 废气组成

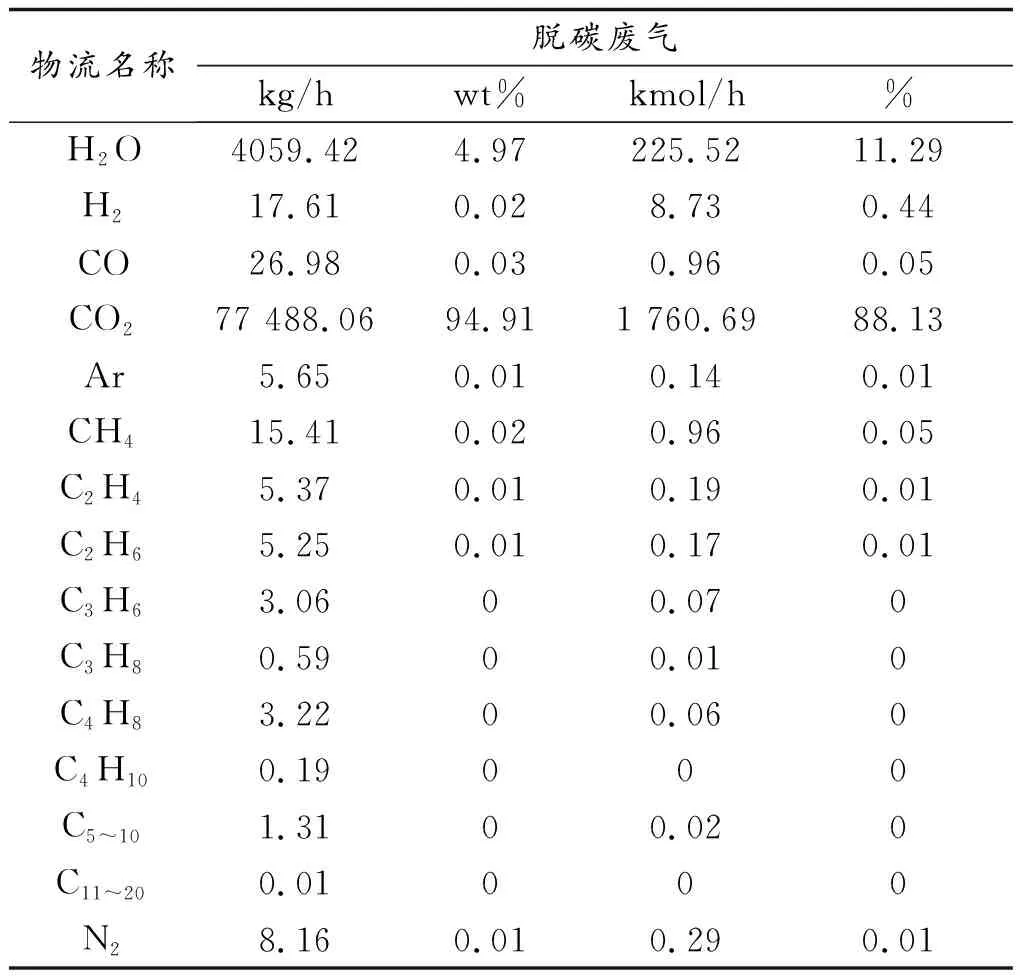

废气来源于费托反应脱碳塔尾气,其中含有95%的CO2,4.97%的H2O(g),痕量的CH4、CO、H2及C2以上的烯烃和烷烃。其中需要处理的VOC污染物是C2以上的烷烃和烯烃,合计VOC浓度约为370 mg/m3。废气具体组成,如表1所示。

表1 废气组成表

3.2 工艺说明

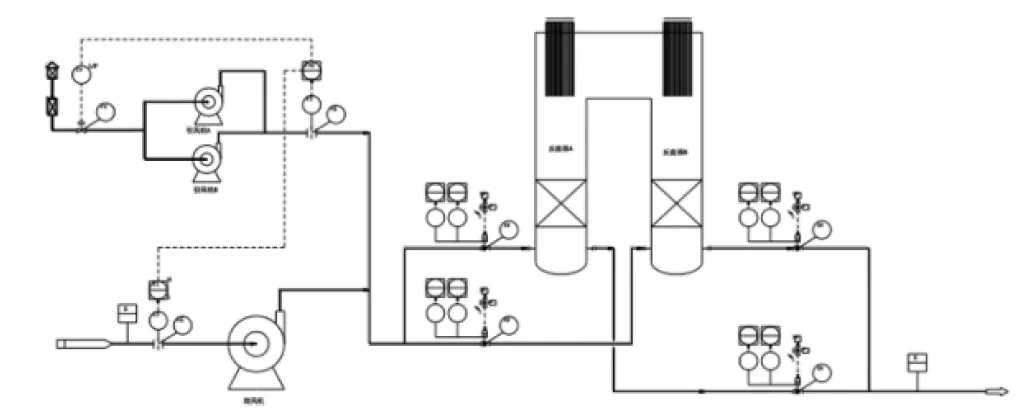

蓄热式热氧化器(RTO)使用陶瓷或其他的高密度惰性材料床从排出燃烧的气体中吸收并且存储热量,再将热量释放给冷的进口气体,而不是采用管壳式进行两种流体间的换热,RCO可达到98%以上的热回收效率。

蓄热式热氧化器的工作原理是:有机废气经预热室吸热升温后,进入燃烧室高温焚烧(350 ℃~550 ℃),使有机物氧化成二氧化碳和水,再经过另一个蓄热室蓄存热量后排放,蓄存的热量用于预热新进入的有机废气,经过周期性地改变气流方向从而保持炉膛温度的稳定。主要反应机理见式(1)。工艺流程,如图2所示。

(1)

图2 蓄热式热氧化工艺流程

费托反应脱碳塔的废气经气液分离罐进一步除去水分后,与补充空气混合,进入催化氧化反应器。反应器为立式,气体在反应器中的流向经四套气动换向阀控制,换向阀的执行机构由控制柜控制。进入系统的废气流量应当计量、显示并自动调节。催化段每250 mm~300 mm,蓄热/换热段每1 000 mm左右设置一根插入床层轴心的热电偶,测定床层轴向温度分布,所有测量信号均应转化为电压或电流信号,由一台触摸屏式控制柜采集、传输、处理和显示,流向变换周期按需要预置和控制。开工期间催化剂与惰性段的预热用电加热预热器实现。开车预热时,手动关闭废气进气阀,废气由放空阀直接排出,打开补风阀,催化床层与惰性段的预热用内置于反应器中的两组电加热管实现,将催化床层预热到350 ℃时即停止加热,关闭补风阀,打开废气进气阀和补氧阀,废气和空气进入反应器进行催化氧化反应。两段催化床层前后的4个温度信号反馈给补风阀和四个换向阀,其中任一温度达到550 ℃,补风阀自动打开,补充新鲜空气至反应器,降低催化床层温度,防止飞温。

催化氧化(RCO)技术的一个显著特点是由于气固两相的体积热容量相差很大(蓄热陶瓷的热容量是气体的1 000倍左右),系统的抗干扰能力较强,因而与传统定态操作的催化燃烧装置相比具有更大的弹性,即使有机物浓度和气体流量在一定范围内频繁波动,系统也能维持正常操作。

4 结论

费托合成脱碳尾气经RCO催化氧化处理后VOC含量又最高的370 mg/m3降至小于25 mg/m3,对煤化工企业的有组织VOCs排放得到有效控制。