改进的煤气化分析处理装置的设计分析

冯 璐

(同煤广发化学工业有限公司,山西 大同 037000)

引 言

对同煤广发化学工业有限公司来说,在2014年5月份进行开工生产的年产量达到60万t 对应的甲醇项目,此项目的原料是煤,对原料煤气化制得的H跟CO相应合成形成甲醇。相应的装置有一台对应的壳牌气化炉,原料采用的是水煤浆、氧气,使用了水煤浆相应的气化技术进行生产。在使用在线的分析预处理系统的时候,有把其中相应的杂质及水分不能处理合格方面的问题,致使取样管理堵塞,损坏相应的设备等。针对此种技术相应的特点以及处理过程中出现的问题,公司对近两年相应的经验及技术进行总结,对此采用新的应用方案进行处理,能够有效保障对应的分析系统实现安全、可靠的正常运行。

1 煤气化合成气工艺流程

对于水煤浆和氧气来说,对应的条件是在1 400 ℃、6.5 MPa(G)左右,在对应的炉内反应,生成相应的粗合成气,在洗涤冷却后输送到氨合成的装备中。采用相应的在线质谱、红外线对应的分析仪,对出口相应的合成气进行深入分析,相应的样品对应的处理系统,使用的是经过高压冷却洗涤后的取样部分,有效结合相应的双级减压、以及二次过滤和涡流制冷等对样品进行处理。对于煤气化合成气来说,是相应的高温、高压、含水及相应的粉尘含量作为介质,相应的压力定为6.3 MPa、温度定为240 ℃。此样品对应的特点具体是:具有较大的压力、较高的温度、较大的含水量及含粉尘量,相应的组分比较复杂。所以,对应的煤气化合成气样品的处理系统一定要进行样品的降温、减压、除去液态水、粉尘等相应的副产物,保证对应的样品满足在线分析仪表对应的要求[1]。

2 煤气化合成气样品处理系统的特点

对于煤气化合成气来说,其相应的在线分析的取样点对应的位置,通常在洗涤塔相应的出口,对于在线分析仪表来说,具有较高的样品要求,不能有较高的压力、温度,也不能有相应的液态水及粉尘。此预处理系统通常分成了两级:一二级处理系统分别安装在对应的取样点的旁边和对应的分析室相应的处理柜中。对于一级预处理系统来说,主要工作目的是对样品减压、降低温度,同时除去了相应的液态水以及粉尘;对于二级预处理系统,主要工作目的是对水汽及粉尘进行二次去除,对样品对应的露点温度及压力、流量进行严格控制[2-3]。

最常见的相应问题都是有:一级的预处理系统对应较差的除水及除尘能力,不能把相应的冷却水及时排放干净,致使分析仪中发生相应的进水及粉尘的问题。此系统采用的是旋风涡流进行制冷,致使不稳定的温度控制,导致相应的减压阀出问题,具有不稳定的样品压力。因为煤气化相应的合成气具有较复杂的组分及副产物,导致在二级处理的过程中有结晶及管路堵塞的问题发生。

3 在线分析预处理系统的设计

3.1 取样探头选择

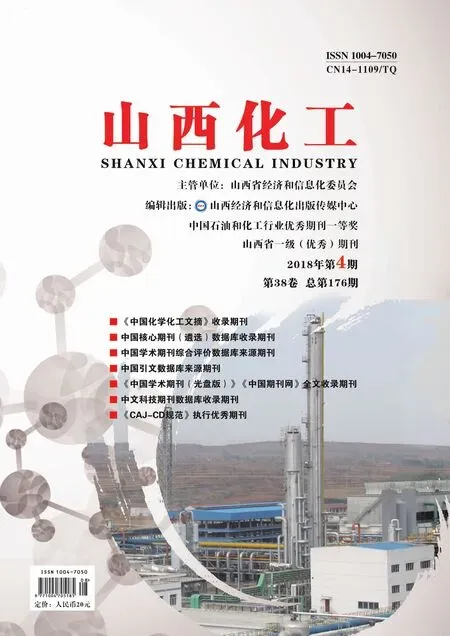

取样探头属于高压水冷水洗过滤对应的装置,“回流取样”是其相应的基本设计思路。就是依据冷却法,将对应的合成气冷却,对应的冷却液返回对应的工艺管道,对样品中相应的粉尘及杂质进行洗涤,进而保证系统能够自动清洗,进而净化样品气。因为合成气中具有大量的含水量,其冷却的水能够形成相应的反冲压力,对样品及相应的过滤器进行反洗。通过工艺管线输送过来相应的高温、含水、高压的带有相应杂质的合成气需要进行过滤段的处理,部分粉尘及颗粒被过滤掉,在回到相应的工艺管线里边。高压水冷水洗过滤装置具体的示意图,如图1所示。详细的工艺流程为:工艺管线相应的冷却水输送到冷却器,依据冷却水循环法实现制冷,进而使用列管式换热器对样品进行冷却,保证合成气中相应的杂质冷凝成相应的液体,在回到相应的工艺管线中去。被冷却的相应气体样品经过最顶部相应的电动阀输送给样品管线。为了控制样品中具有较多相应的杂质及水,样品的出口处对应的温度由相应的温控开关进行控制,如果温度不满足设定值时,对应的电动阀就会自动关闭,切断样品。对于样品气出口来说,一般的温度都是在45 ℃~55 ℃,温度只要在整个温度范围内,相应的样品气才被允许输送到样品管线中[4]。

图1 高压水冷水洗过滤装置示意图

对于高压水冷水洗过滤取样探头来说,属于煤气化相应的预处理系统中一个最重要的部分,所以,对应的设计以及应用的过程中,需要注意的要求如下。

1) 对于水冷器来说,具有较低的冷却能力,所以,设计时需要保证其具有足够大的容量,保证相应的冷却水温不超过35 ℃,具有足够大的冷却水循环进出对应的水压。这样才能实现样品气对应的出口温度在45 ℃~55 ℃范围内。

2) 很难构建系统的平衡温度,这需要经过长时间的探索才能找到相应的规律。对于过滤冷却段来说,其温度受三个主要因素影响,分别是样品对应的流量、对应的循环冷却水量以及相关应对额环境温度,其中对于样气流量以及循环冷却水量来说,保持不变,变化的环境温度是其最主要的影响因素。在北方温度具有较大变化的地方,应该注重相应的伴热以及保温方面的处理[5]。

3) 其合成工艺对应的介质极为复杂,对于样品气来说,其中含有相应的杂质及煤焦油。在使用的过程中,发现煤焦油出现在过滤段对应的上下部。所以,对此建议半年进行一次检修,检修过程中采用150 ℃左右的蒸汽对样品冲洗1h(在冲洗时对样品相应的出口阀进行关闭),溶解清除相应的杂质。

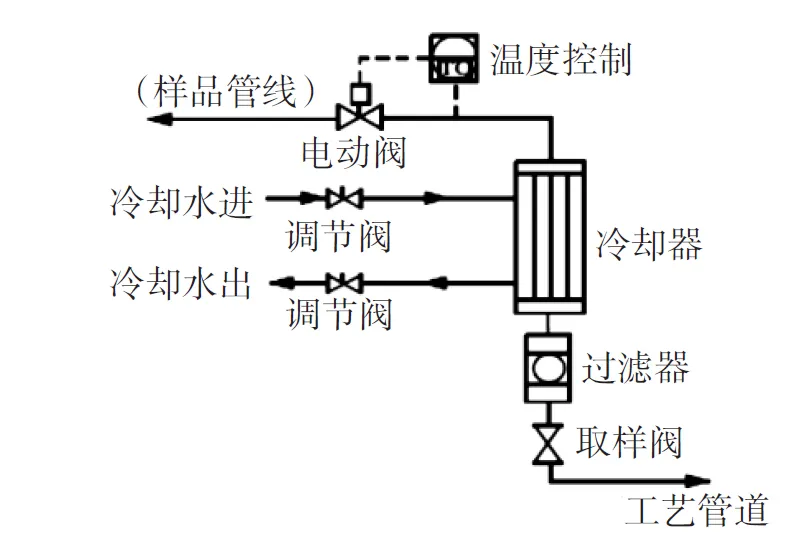

3.2 一级预处理箱设计

一级预处理系统示意图,如图2所示。对于一级预处理系统来说,其相应的设置在取样头旁边安装,相应的精细过滤器以及样气对应的额减压阀构成。设计的水洗罐在系统的最前端的环节,采用了水洗相应的原理,对样品气中相应的杂质进行去除。在正常的运行过程中,经过取样头相应的样品气中,仍旧含有少量的杂质,其中具有极微量的副产物铵盐,其会在二级的处理系统上形成结晶,造成管路堵塞。设计水洗罐的目的有两个,一方面能够预防铵盐形成结晶、造成管路堵塞,另一方面对精细过滤器相应的维修频率进行了降低。对于样气相应的减压力来说,始终控制在0.1 MPa,如果比0.1 MPa 低,就可能影响分析仪上具有较小的进样流量,导致分析结果不准;如果超过0.1 MPa,导致其中含有较多粉尘及水,致使分析仪中进入了粉尘或者水。因为减压阀相应的前样品对应的压力是6.3 MPa,所以其选型是带显示压力的双级减压阀,对其稳定输出相应的压力能够较好的实现。也能预防粉尘造成的堵塞,致使不稳定的压力出现,同时在减压阀前面,增加了冗余的相应精细过滤器。

图2 一级预处理系统示意图

对于一级预处理系统来说,其详细的工作过程是:在前级中相应的高压水冷水洗进行过滤的样品气,输送到水洗罐,其中会有较少量的粉尘及副产物铵盐溶在其中,在水洗罐相应的顶部出口处引出来相应的样品气基本上是干净、清洁的。最后经过三通阀输送到精细的过滤器中,其具有双重冗余配制,能够实现自由切换2个三通阀。如果此过滤器需要进行清理维修,可以切换到另一个过滤器,这样就能实现测量无扰动。当样品气通过了精细过滤器以后,通过减压阀,其输入端设置有对应的压力显示,便于操作以及排查故障,经过了双级减压阀后,压力被减到0.1 MPa左右,然后输送到二级的预处理系统进行深入处理。对于一级预处理系统来说,在对其进行设计以及相应的应用过程中,应该注意以下3点。

1) 在通常的煤气化相应的预处理系统中,对应的样品减压阀的选型,其设计使用的蒸汽减压阀较多,但是在现实的应用过程中,这种减压阀极不稳定,常常出现压力波动较明显。依据煤气化工艺相应的要求以及实际使用的经验,效果最佳的应该是普通双级减压阀。

2) 对于北方来说,具有较大的气温变化,为了实现稳定的预处理系统,一级的预处理系统相应的部件需要集中到其箱体内,然后进行保温伴热,处理处理箱外,其他的都样品管线都进行全程伴热。

3) 应该对此定期进行维修清理,每2个月清理水洗罐一次,保证内部没有积垢,这样能够保证样品气相应的质量;每4个月对精细过滤器进行1次切换,对滤芯进行更换新的;同时建议在半年左右进行检修,对其中相应的减压部件进行清洗、检查。

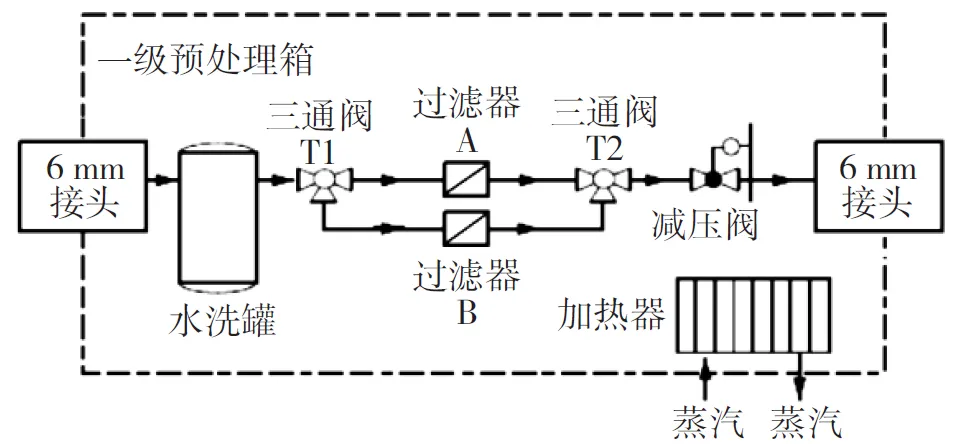

3.3 二级预处理箱设计

二级预处理系统示意图,如图3所示。其安装在分析室相应的预处理柜中,具体构成是气液相应的分离器、精细过滤器安全阀以及旁路对应的防空流量计等。设计的安全阀在对应的进口处,这样能够预防上一级处理后具有较高的压力,对分析仪表造成损坏。对于气液分离器来说,是分离其中的气态水,依据相应的冷凝情况,进行定期排放。在二级系统中,设计相应的冗余过滤器,防止前级的过滤失效,导致杂质进入分析仪中,对系统安全具有很大帮助。对于涡流制冷器来说,制冷法是仪表风涡旋管进行制冷,具有简单结构、便于维护等,比较实用。

对于二级预处理系统来说,具体工作过程是:在一级预处理系统处理后的样品气,通过相应的气液分离器,脱离气态水,一部分样品经过旁路对应的防空流量计,输送到火炬气管线进行防空,降低分析相应的滞后时间;另一部分,经过过滤器输送到涡流制冷器,温度控制在2 ℃~5 ℃,不能有变化,最后把样气通过在线分析仪表。其在实际的设计以及整个应用过程中,应对下面两点关注一下。

图3 二级预处理系统示意图

1) 对于涡流制冷器来说,其使用应该能够提高相应的洁净仪表压缩空气,对于实际应用时,其样气温度不能太低,如果不到0 ℃,出现的结晶就会造成管道堵塞。通常把温度设置在2 ℃~5 ℃,相应的样气中对应的含水量降到0.6%~0.8%这个范围就行。

2) 对于涡流制冷器的流量来说,其旁路对应的放空流量应在控制在1 L/min,这样就能较好的对整个系统相应的样品气的流量进行控制,促使前级对应的高压水冷装置实现最好的冷却效果。

4 结语

对于我公司来说,经过两年多进行的在线分析预处理系统相应的摸索及整改,总结了相应的经营,设计了相应的新方案。新系统能够有效的应对北方恶劣条件,对洗涤塔中相应的合成气对应的复杂、恶劣的样品实现的高效的解决,同时显著降低了系统维护量,保证合成气样品不失真,满足分析仪相应的要求,进而实在线分析仪能够安全、可靠、长期的正常运行。