金刚石锯片自动压机压制裂纹的解决方法

张翠芳,彭乃聪,张健旺,张智强

(河北小蜜蜂工具集团有限公司,石家庄 050800)

近年来国内金刚石锯片全(半)自动压机的技术水平快速提升,其自动化程度高、生产效率高,解决了以往金刚石锯片生产中冷压环节需要大量人工的问题;同时设备可以进行多种金刚石圆锯片的生产,如节块式锯片、连续齿锯片、波纹片、超薄锯片、异型齿锯片等,尤其是异型齿锯片,采用自动压机后,解决了手动压制时投料、脱模等对操作者水平要求较高的问题,产品质量稳定性和生产效率大大提高;从压制规格方面,目前主流的半自动压机吨位主要有100T、200T,能够完成Φ(105~150)规格锯片的生产。全自动压机根据其压机自身吨位的不同,最大能够完成Φ400mm外径锯片的压制,大大降低了手动压制的难度,减轻了操作者的劳动强度。由于以上原因,全(半)自动压机短短几年便在行业内得到广泛应用,发展十分迅猛。

我公司作为国内专业的金刚石圆锯片生产厂家,自始至终关注着行业设备的发展动态,目前半自动、全自动压机均在使用。在使用中我们发现,半自动、全自动压机在锯片压制过程中,由于采用的是容积式投料、先投料后放置基体的方法,锯片会产生压制裂纹,这是造成产品不合格的主要原因。不仅影响了压制工序合格率,还会导致产品烧结裂纹的产生,造成进一步的损失。本文结合公司生产中遇到的问题,主要从粉料、工艺参数、工装设备等方面,探讨降低裂纹产生和比例的解决方案。

1 问题分析

采用全(半)自动压机压制金刚石锯片时,经常出现齿根(刀头与基体长城齿接触部位)部位横向裂纹(图1、图2)、节块式锯片水口处的竖向裂纹(图3),导致产品压制合格率低,浪费原材料,影响生产进度。

根据公司多年的锯片生产经验,我们分析产生压制裂纹的主要因素有以下几个方面:

首先是压机自身压制过程的影响,下面为传统人工压制与全(半)自动压机压制的流程对比:

人工压制:形成料腔—装基体—投料—刮料—装上压模—压制

全(半)自动压制:形成料腔—投料(刮料)—装基体—上压模下行—压制

图1 横向裂纹 图2 横向裂纹 图3 竖向裂纹Fig.1 Transverse cracks Fig.2 Transverse cracksFig.3 Vertical cracks

由于全(半)自动压制采用的是料腔布料后基体下行进入料腔的工艺,极易出现基体上面齿根处料少的现象,进而导致出现压制裂纹或烧结后齿根裂纹、齿根处收缩大开刃困难等问题。而人工压制采用先放基体后投料的工序,同时刮料时可向齿根处收料,所以很少会出现这种现象。

其次就是粉料自身物理性能、工艺参数的选择、模具安装及使用中的磨损等方面的影响。由于压机压制过程目前无法改变,因此本文重点针对后几方面的影响进行分析并探讨解决方案。

2 试验设备

试验锯片:波纹片、节块式锯片、连续齿锯片、超薄瓷砖片;

试验设备:全自动压机(型号HNBR-250)、半自动压机(型号CXJ200A),设备图片见图4、图5。

3 试验与分析

3.1 粉料的影响

影响压制过程的粉料性能主要包括粉料成型性、流动性等。粉末成型性与粉末颗粒形状和结构、粉末的硬度、粉末氧含量等有关。一般情况硬度低、形状不规则的粉末,压紧后颗粒的粘结性增强,成型性好;粉料存放时间较长,存放不当,易导致表面氧化,一般都会较正常状态偏硬,压制时压力会偏大,压坯易出现裂纹。粉末流动性与其粒度、分布、形状等有很大关系,粉末颗粒愈大,颗粒形状愈规则(对轴性好),粉末的流动性愈好,越易于填充模腔,使压坯的密度分布均匀。而形状复杂的的粉末,容易产生拱桥现象,填充模腔困难;粉末越细,流动性越差。流动性直接影响粉末对模具边角的填充情况,流动性不好的粉末易出现边角料虚、掉边、掉角等问题。粉末成型性与流动性对压制的影响有一定的矛盾,形状复杂的粉末流动性差,填充性差,易出现密度不均现象,但其压制过程中接触面积大,压制成型性好;而球形粉末流动性好,填充性很好,不易出现密度不均现象,但压制时接触面小,成型性较差。因此我们在实际解决问题的过程中,应注意将二者综合考虑,出现问题时应具体分析并进行适当的调整[1]。

图4 全自动压机 图5 半自动压机Fig.4 Automatic press Fig.5 Semi-automatic machine press machine

随着预合金粉的推广,越来越多的产品开始使用。但受水雾化预合金粉形状的影响,其含量高低对粉末成型性有较大的影响[2-5],表1、表2为我公司采用国内某公司水雾化预合金粉的配方压制废品率统计(回收料为压制废品),其中FP1258配方合金粉比例为40%,压制过程中出现齿裂的比例较大,废品率偏高,FP1751调整后合金粉比例降低为20%,废品率有明显下降。

表1 FP1258废品率情况Table 1 FP1258 powder scrap rate

表2 FP1751废品率情况Table 2 FP1751 powder scrap rate

从图6及表1、表2中可以看出,合金粉比例对其压制成型性有较大影响,因此在不采用制粒工艺的情况下,设计配方时应充分考虑合金粉的影响,建议节块式、连续齿式锯片,其水雾化预合金粉比例控制在20%~50%(根据合金粉不同)左右,产品才能够顺利完成压制成型。超薄波纹片产品,由于其产品投料少,刀头压制厚度薄,侧隙小,对粉料成型性要求更高,其预合金粉比例控制在20%~30%,产品才能够顺利完成压制成型。

图6 废品率对比图Fig.6 Scrap rate comparison chart

配方确定后,原材料粉末的质量稳定性也是不容忽视的,原材料质量的经常波动也会对锯片的压制成型性造成很大的影响。图7、图8为我公司2014年~2015年7月对某雾化预合金粉粒度、松装密度的检测数据统计,结合同期生产废品率统计,发现当其D50值偏小,松比较高时,压制废品率明显上升。因此,加强原材料质量的稳定性也是减少压制废品率的一个重要环节。

图7 预合金粉末D50粒度变化图Fig.7 Pre-alloyed powder D50 particle size variation diagram

图8 预合金粉末松装密度变化图Fig.8 Density variation of pre-alloyed powder

3.2 工艺参数的影响

3.2.1 混料工艺参数的影响

混料的目的是使金刚石与结合剂(各种金属粉末等)进行充分混合,使其均匀分布,避免出现偏析。而这种均匀性与混料时间密切相关,混料时间过短,混合不充分,产品质量不稳定。混料时间过长,其均匀性并不能相应提高,不仅浪费时间与能源,同时还会使一些粉末的形状发生变化,如电解粉末的树枝状形态会遭到破坏,从而降低粉料的成型性。在压制连续齿型产品时,要求粉料的压制成型性更高,建议适当缩短混料时间1/3~1/2(与节块式锯片用粉料对比),以此保持粉末形状的完整性,提高压制的成型性。

润湿剂主要作用是使金刚石与结合剂之间混合均匀,不因二者之间的密度差异产生偏析[6]。而润湿剂加入量会对粉末的流动性产生一定的影响,润湿剂加入过多,会导致粉料流动性变差,进而导致压制锯片刀头密度不匀、裂纹、掉角的产生。尤其是夏季,空气相对湿度较大,对粉料流动性影响比较明显,压机下料管内的粉料不能均匀流动,也会影响刀头布料的均匀性,造成裂纹。

我公司2015年开始进行润湿剂加入量试验,通过试验摸索,对润湿剂的加入按表3中的规定执行,持续改进后效果明显,废品率有明显下降(见图9)。

表3 润湿剂加入量Table 3 The amount of wetting agent

图9 同期废品率对比Fig.9 Comparison of scrap rate in same term

另外对于连续齿锯片,尤其是高刀头(12~15mm)锯片,也可适当降低润湿剂含量,以提高粉料的流动性,进而提高压制成型性。

3.2.2 压制工艺参数的影响

压制工艺参数是产品顺利压制生产的保障,合理的选择工艺参数才能保证产品压制合格率。

3.2.2.1 料重及侧隙

由于上面分析的压机压制过程的影响,半(全)自动压机压制锯片时,普遍会出现上面齿根处料少、料虚的现象。因此除了改善粉料流动性外,通过生产实践,建议采用自动压机的产品料重,比手动压制料重增加4%~6%左右(根据规格、刀头高度等不同),以普通Φ114干片为例,大致增加2~3g投料,由此来增加压制产品的侧隙、压制密度,减少裂纹、齿根收缩重等现象的产生。对节块式锯片,单齿料重的偏差也要注意控制,单齿料重差别较大,也会使部分齿投料严重不足,出现压制或烧结裂纹,一般要求控制在0.4~0.6g/单个刀头(根据刀头高度不同),可以在一定程度上保证粉料的均匀性。同时料斗中要及时添加粉料,防止因料斗中粉料偏少造成的料重偏少而产生裂纹。

刮料主要是为了保证粉料分布的均匀性,全自动压机,建议正/反搅拌时间2s;半自动压机,建议正/反转2周,以提高粉料刮料的均匀性。

针对压制锯片上面容易出现粉料偏少、裂纹问题,在压制时,可以适当调整模具位置,使锯片上面的侧隙略偏大,这也可以在一定程度上减少压制裂纹的出现。

3.2.2.2 压力及保压时间

压制压力与保压时间对产品压制过程也有较大影响,压力过大或过小都有可能导致压制裂纹出现。保压一定时间,使压力传递更充分,有利于压坯各部分的密度分布,同时使粉末空隙中的空气有足够的时间逸出,给以粉末之间机械啮合和变形时间。对于成型性较差、形状复杂或大规格产品,一般可以再适当增加5~15T压力,保压0.5~1s,以提高刀头的压实密度,减少裂纹的产生。

3.3 工装模具及设备的影响

3.3.1 基体长城齿型式的影响

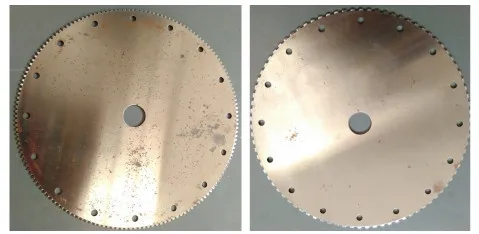

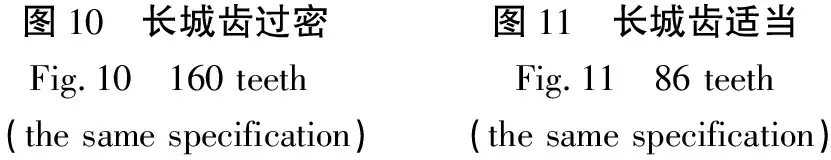

通过生产实践,我们发现锯片基体牙的型式对产品压制裂纹也有一定的影响。基体如果长城齿过密(图10),会影响粉料的流动、翻转,导致齿根部位粉料少,造成裂纹。因此,需要适当控制基体长城齿的数量(图11)。

图10 长城齿过密 图11 长城齿适当Fig.10 160 teeth Fig.11 86 teeth(the same specification) (the same specification)

3.3.2 模具的影响

模具安装时,需注意平整度的调整,防止因料腔布料的不均匀,进而出现产品压制厚度的薄厚不一,再进一步导致裂纹的产生。

自动及半自动压机使用的锯片压制模具,压制过程中粉料中金刚石对上压模及阴模的磨损情况尤为明显。模具使用一段时间后,由于磨损导致阴模与上压模配合变大,锯片会产生压制毛边(刀头侧刃高出的部分),毛边过大,影响压制压力不均匀,容易造成锯片刀头裂纹的产生。因此模具在出现压制毛边后,节块式及连续齿式模具,需要及时修模。目前,我公司控制的产品压制毛边高度≤0.2mm。节块式锯片模具,水口位置划伤后,容易出现边角粉料密度低的问题,因此,要注意观察模具的磨损程度。一段时间后,可以将阴模翻转使用,以提高模具使用寿命。

当前热压波纹片市场需求量越来越大,12~15mm高刀头波纹齿产品越来越多,这对压制模具的要求也较高。采用自动压机,压力大,容易出现模具刀头黏料及齿根部位黏料的问题。模具黏料部位,压制锯片的厚度偏薄,料偏少,容易出现压制裂纹,甚至烧结裂纹。因此,在压制过程中,要及时清理压模上的黏料。

3.3.3 设备的影响

设备的运行状态在一定程度上也影响着产品压制的效果。设备需要控制油温,尤其是在夏季,室温较高,散热慢,油温高,则会导致压力波动,由此造成压制裂纹的产生。必须做好循环水的控制,有效降低油温。

刮料板使用一段时间后会产生磨损,导致刮料不匀,进而引起压制裂纹的产生。因此,应注意刮料板的检修,要求刮料板完整、平整,保证模腔刮料均匀。

4 结论

(1)对于全(半)自动压机压制中出现的裂纹,除设备自身运行因素外,粉料自身的成型性、流动性等是最主要的因素,应在配方设计时予以充分的考虑;设计定型后应严格控制粉料采购的质量,保持粉末粒度、松装密度的稳定性,可以提高产品的压制性能。

(2)工艺参数对压制裂纹的出现影响是多方面的,应根据实际情况,调整混料、压制时的工艺参数,避免或减少压制裂纹的出现。

(3)设备的运行状态对压制裂纹的出现也有一定的影响,应根据实际使用情况做出相应调整,保证设备的正常稳定运行.

(4)对在使用的工装模具应及时修整或适时报废,避免出现批量压制废品。