PcBN刀具TiN涂层制备及性能研究

孔帅斐,栗正新,樊志琴

(河南工业大学材料科学与工程学院,河南 郑州 450001)

新型工具系统的出现使刀具制造发生了新的变革,涂层刀具的出现是刀具制造的一场重大变革。超细晶粒硬质合金涂层系列刀具在汽车、航空以及能源工业中得到了广泛应用。但是目前关键机床上使用的硬质合金涂层刀具被进口刀具所垄断。国内只能靠进口国外的硬质合金进行进行加工。国内企业引进国外的技术和设备开发的纳米涂层技术使得刀具的质量和性能等方面得到改善。PcBN刀具在加工高铬含量白铸铁时刀具表面会出现大量的月牙痕,而且刀具在加工过程中的较大磨削力往往引起工件的震动和刀具的变形[1]。涂层是通过气相沉积的方式在基体表面沉积一层或数层耐磨性好的金属或非金属化合物,作为化学屏障,通过它减少刀具和工件间的扩散以及化学反应来减少月牙槽的出现。超硬刀具表面的涂层加强硬度的主要目的是提高刀具表面的韧性,降低刀具表面的摩擦系数,改善刀具崩刃和破损等问题,扩大刀具的使用范围[2]。涂层材料除了具有硬度高,耐磨性好和化学性能稳定外,还必须具有耐热耐氧化、摩擦系数低和基体具有较强的附着能力的特点。

TiN薄膜可以减轻切削刃边材料的附着,改善刀具的切削力,改善工件表面质量,极大地提高刀具的使用寿命和耐用度[3]。该涂层在低速切削刀具、高速钢切削刀具以及钻头上被大量涂覆。涂层由于低的黏着倾向是磨损部件的理想耐磨涂层,如汽车发动机的活塞密封环、轴承和齿轮等。该涂层是硬质薄膜材料,其抗磨损能力很强,可以把空气和工件隔离,不易氧化,可以维持刀具的崭新性。该涂层摩擦系数较小,可以大幅度降低摩擦系数,起润滑的作用,从而大幅度增强刀具的抗磨损的能力[4]。TiN涂层作为硬质涂层在硬质合金刀具等方面得到了广泛应用,制造出不同成分的多层结构可以降低涂层的内应力、防止裂纹扩展减少崩刃。中国株洲硬质合金厂、日本东芝公司等都有涂层刀具产品,但在PcBN刀具表面制备出单层涂层和复合涂层仍然处在实验室阶段,因此,研究TiN涂层对以后制备TiAlN、TiAlCrN涂层具有指导性意义。

1 实验过程

1.1 材料

钛靶纯度99.999%。工作气体氩气及反应气体氮气的纯度为99.999%。

1.2 薄膜的制备

基体采用富耐克超硬材料股份有限公司提供的PcBN刀具。基体在35℃的情况下,在丙酮、酒精和蒸馏水中分别超声15min,然后烘干备用。将衬底置于真空室内,将真空室的背压强用分子泵抽到2.0×10-3后,通入氩气后预溅射15min,再通入工作气体,打开挡板开始沉积薄膜[5]。整个实验过程的实验参数如表1所示。

表1 TiN薄膜实验参数Table 1 Experiment parameters of TiN films

1.3 性能与结构表征

薄膜的显微硬度采用HMAS-D1000SMZ进行测量,使用HMAS-D1000SMZ测量薄膜的显微硬度,检测时载荷为50gf,保压时间为10s。用飞纳Phenom Prox电镜能谱一体机观察薄膜的表面形貌并进行能谱分析[6]。采用日本理学miniflex600x射线衍射仪(XRD)进行x射线分析。

2 结果与分析

2.1 TiN薄膜的物相组成

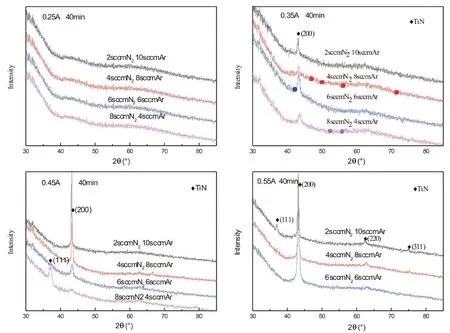

氮化钛薄膜制备工艺中电流大小和氮气氩气流量比对薄膜的成分有影响。图1中a、b、c和d分别是电流大小在0.25A、0.35A、0.45A和0.55A时,保持气体总流量为12mL/min情况下,调整氮气和氩气流量制备涂层的XRD图谱。图a涂层内部结构以无定形态存在,均没有衍射峰出现,涂层结晶性能较弱,Ti元素和N元素均以非晶相形式存在,即无定形相。在整个调整氮气和氩气流量比的过程中均没有TiN物相生成。在0.25A时,通过改变气体的流量比不能制备出TiN薄膜。因为电流太小,没有足够电子去轰击氩气产生等离子体。

图1中b为溅射电流在0.35A时制备涂层X射线图的图谱。在0.35A时,在保持总流量不变的情况下,改变氮气和氩气的流量比,有晶体相生成。各个流量比条件下衍射峰的峰强较弱,说明涂层中TiN含量较少。衍射峰宽化,说明晶体晶格畸变严重。

图1中c为电流在0.45A时制备的涂层X射线图谱。在0.45A时保持总流量为12mL/min的条件下,改变氮气流量制备涂层均有晶体相存在;氮气流量为8mL/min条件下有较弱的(111)峰存在。其他条件下,涂层的衍射峰只有(200);随着氮气流量的增加,衍射峰的强度逐渐变低,同时衍射峰宽化。这样的结果,原因主要是工作气体氩气流量的减少,导致溅射出的钛原子数量减少。反应气体氮气流量的增加,导致反应的氮原子数量增多。

图1中d电流为0.55A,保持总流量为12mL/min的情况下,制备涂层X射线的衍射图谱。在电流大小0.55A情况下,不同氮气流量条件下制备涂层,均有晶体相生成;随着氮气流量增加,(200)衍射峰宽化。当氮气流量为2mL/min时,氮化钛的(111)、(200)、(220)和(311)衍射峰出现,但是当氮气流量增大时,只有(200)衍射峰。氮气和氩气的流量比在0.2左右是理想TiN制备工艺。对比图中a、b、c和d图我们可以认为TiN (200)面为涂层的择优取向;电流大小对涂层制备有影响。当电流过小时,调整氮气和氩气流量比,不能制备出TiN晶体;保持气体总流量不变的情况下,氮气流量的增加晶格会发生畸变。

图2是在电流0.75A,、温度300℃,流量比0.2左右和沉积40min的条件下,制备涂层的XRD图谱。对比图中的四个图谱,发现四个图谱均为TiN的衍射图谱;在流量比为0.1左右时,衍射峰强高于其他流量比,可以将流量比为0.1作为制备涂层的理想流量比,图3是在流量比为0.1的条件下,沉积时间5h,制备涂层的XRD图谱,根据图谱可以证明该涂层为TiN。

图1 不同电流大小情况下(a)0.25A (b)0.35A (c)0.45A(d)0.55A改变氮气流量制备TiN涂层的XRD图谱Fig.1 XRD patterns of TiN films under different currents(a)0.25A(b)0.35A(c)0.45A(d)0.55A

图2 电流为0.55A条件下氮气氩气流量比(a)0.09(b)0.11(c)0.13(d)0.16直流磁控溅射涂层XRD图谱Fig.2 XRD pattern of DC magnetic sputtering coating tools prepared with 0.55A current and(a)0.09(b)0.11(c)0.13(d)0.16 Nitrogen argon flow ratio.

图3 在流量比为0.1情况下制备得到的TiN薄膜XRD图谱Fig.3 XRD patterns of TiN films under 0.1 flow ratio

1.2 薄膜厚度

涂层的厚度直接影响涂层的性能,涂层制备工艺,例如温度、温度和时间等对涂层的厚度有着直接影响。图4为温度-时间-厚度关系曲线,图谱说明温度对涂层厚度影响较小。图5为电流-时间-厚度曲线,表明电流不同时涂层的生长速率不同。电流增大引起涂层生长速率增大。图6为涂层厚度和时间拟合曲线方程的解。电流0.25A、0.35A、0.45A和0.55A的生长速率分别为124.5nm/h、246.3nm/h、351.87nm/h和460.64nm/h。

图4 在电流为0.55A的条件下时间-厚度-温度关系图Fig.4 Diagrams of Time-Thickness-Temperature under current of 0.75A condition

图5 电流-时间-涂层厚度的关系图谱Fig.5 Curves of current,time,and thickness

图6 电流-厚度关系曲线拟合方程解Fig.6 The solution of the fitting equation of current-thickness curves

1.3 薄膜表面形貌

图7为300℃下,采用直流溅射4h制备涂层的扫描电子显微镜图片。图中a图为涂层的截面图。b、c、d分别为放大倍数到2000、5000、10000倍时涂层的表面形貌。从截面图中可以看出涂层材质致密,厚度分布均匀。测得涂层的厚度为1.7μm左右。同时涂层与基体之间几乎没有间隙,说明温度促进了涂层在基体表面上的生长。表面形貌发现涂层为5μm左右的晶体堆积而成。基体表面涂层覆盖均匀。

2.4 TiN涂层平均摩擦系数

图8为直流300℃下制备TiN涂层刀具的平均摩擦系数,图中曲线波动甚小,说明射频法制备的涂层内部结构均匀,微观波动较小。从图中可以看出制备的TiN涂层的摩擦系数为0.35。

图7 直流磁控溅射300℃条件下,TiN涂层(a)截面形貌(b)×2000(c)×5000(d)×10000倍表面形貌Fig.7 DC magnetron sputtering at 300℃,(a)Coating section (b)×2000(c)×5000(d)×10000 surface topography

图8 TiN涂层的平均摩擦系数-时间图谱Fig.8 Average friction coefficient-time graph of TiN magnetic sputtering coated tool

3 结论

(1)电流的大小影响涂层的晶体结构,在电流小于0.35A时不能沉积TiN薄膜。

(2)氮气和氩气的流量比,直接影响涂层的晶体结构,在流量比为0.1时制备的TiN涂层最优。直流磁控溅射制备TiN涂层的摩擦系数为0.35。