大跨度钢结构人行天桥关键节点的试验检测研究

邬海川

(上海同济检测技术有限公司,上海市 200092)

0 引言

人行天桥一般地处城市核心区交通枢纽位置,多跨越城市主要道路,下方交通流量大,周边环境复杂,可供选择墩柱位置少,因此往往选择大跨度。由于中心城区的城市规划要求,人行天桥还常附带景观功能,常设计成异形的地标性构筑物。钢结构桥梁具有自重轻、承载力高、造型灵活、成本低等优点[1],因此在城市人行天桥工程中应用已越来越广泛,新型的钢结构形式也不断被应用到人行天桥工程中。新技术、新工艺、新材料、新设备这四新技术的应用带来了新的技术问题,如何确保新技术的可靠应用进而保障工程质量,是工程试验检测工作要重点考虑的问题。

本文通过金沙江路真北路人行天桥这一典型的大跨度钢桁架异形结构人行天桥工程,研究探讨了其大量采用的节点构件的试验和检测技术方法,既是对超越当前规范的新技术在工程中的应用保驾护航,也为类似的工程积累了经验,有利于新技术的不断改进和推广应用。

1 工程概况

1.1 天桥概况

金沙江路真北路人行天桥,位于上海市普陀区金沙江路真北路交汇处,同时也是中环线和地铁13号线交叉点。该交叉口的西北象限为绿洲中环中心(办公+商业),西南象限为118商业广场,真北路东侧为长风7A地块。天桥所在区域环境复杂,交通流量大,地下管线密布,只有可能在四个角设置桥墩,且有作为地标建筑的景观要求,综合上述情况,最终的桥型选择只能是大跨度钢结构形式。

人行天桥平面呈椭圆形布置,椭圆长轴约为157.7 m,短轴约为105.4 m,由4个异型桥墩支承主桥,主桥采用空间桁架钢结构形式,主桥跨径布置为82.2 m+102.4 m+88.0 m+109.6 m,全长为380.2 m,主桥宽度6.3 m(净宽6 m)。共设梯道7处,商业通道2处,自动扶梯4处,无障碍电梯4座。天桥的建筑外形采用了空间结构形式,地面为混凝土桥面板,顶面由金属面板覆盖,两侧为高低错落的桁架,桁架高度在3.15~7.85 m之间[2],见图1。

图1 人行天桥效果图

1.2 结构概况

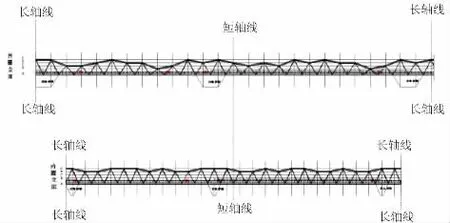

桥梁结构型式为空间管格构结构。其中下弦为箱型截面钢管,腹杆和屋面弦杆为圆钢管。节点采用刚节点相贯。根据不同的受力部位,钢材采用桥梁用钢Q420qD及Q345qC。下弦节点为箱型钢梁与圆腹杆相贯连接,在钢梁内部再加加劲肋板以保证节点的刚度。上弦节点采用铸钢节点。主桥共计由1664个节点和2288个杆件单元连接而成,见图2。

图2 人行天桥主桥侧立面展开图

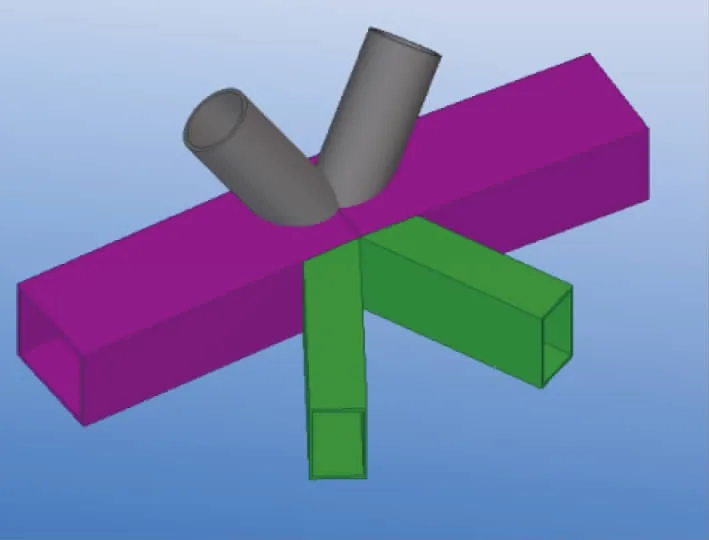

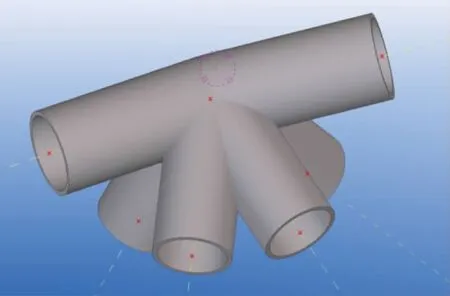

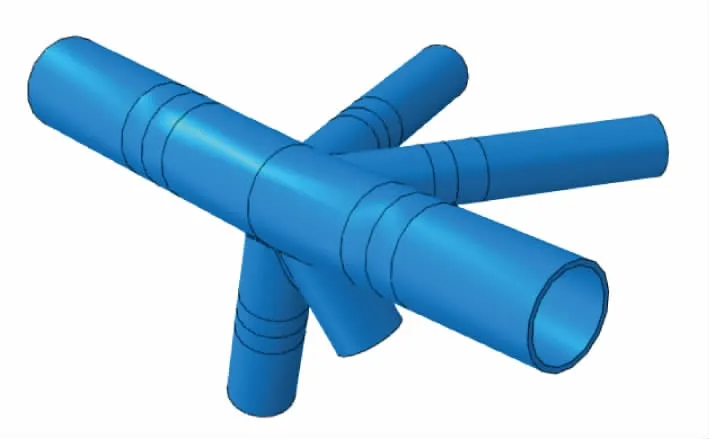

天桥结构节点较多,主要是由下弦内外圈的焊接节点以及上弦内外圈的铸钢节点组成(见图3、图4)。铸钢节点几何构型独特、受力情况复杂;下弦焊接节点内部加劲复杂、空间受力特征明显、传力复杂,焊接工艺要求高,无规范设计公式可依据[3~4]。

图3 下弦钢板焊接节点

图4 主桥上弦铸钢节点

2 关键节点分析

天桥为空间管格构结构,通过大量的节点将管件连接成一个整体,节点自身的可靠性以及节点和钢管件连接的焊接质量无疑是本工程质量最重要的关键所在。

作为一座跨度大、周长长的钢桁架异型结构人行天桥,大量采用了节点连接,这超出了当前规范的范畴,属于新工艺的大胆尝试和应用。因此,有必要对某些重要性较高的且具有一定代表性的节点进行试验研究,为结构设计和工程安全应用提供可靠依据。除节点自身的安全可靠,节点和相邻管节之间连接的焊接质量,无疑也是天桥结构安全的核心内容。

3 节点试验

为了明确节点在设计荷载的应力分布情况,确保节点在设计荷载下的安全性,有必要对该节点的承载性能进行试验研究。根据设计和相关规范要求,考察节点在一定荷载下的受力性能,检验节点的承载力富余度及其构造合理性,分别选取了两个下弦钢板焊接节点(编号分别外圈的20和内圈的119)和两个上弦铸钢节点(编号分别为128和 146)。

考察节点在指定荷载条件下(下弦节点2倍设计荷载,上弦节点1.3倍设计荷载)的受力性能,验证和校核有限元分析的可靠性,综合试验数据和有限元分析结果,对节点的安全性做出判断。

3.1 节点试验

本试验采用的是同济大学自主设计的节点试验全方位通用加载系统。该球形反力架为目前国内最大、适用性最广的试验反力系统。试验件均按原型尺寸。

限于篇幅,以上弦128号铸钢节点为例说明试验内容和过程,见图5。

图5 128号试验节点试验现场图

正式加载前进行预加载,检验加载和测试系统是否正常。正式加载时,每级加载完毕后,等待1 min,记录应变片和位移计的读数。预加载分4级,正式加载分10级完成,第7级荷载对应设计荷载。

测点布置主要有三类:一是单向应变片,主要测量和监控管件内力;二是三向应变片,主要测量节点区域的应力变化和发展规律;三是位移计,用以监控节点的空间变位。测点布置前,首先采用有限元软件Abaqus进行预分析,根据分析结果布置应变片和位移计。

在上弦128号试验节点的5根接管上共布置7个截面56个单向应变片S1-S56;在铸钢节点上布置37个三向应变片(111个通道)T1-T37;布置9个位移计D1-D9,其中D1-D3用于监测节点刚体位移,其余位移计布置在管2247和管2350端部,主要用于保证试验安全,见图6。

图6 128号节点贴片示意图A(侧视)

当加载到1倍设计荷载时,所有测点的应变读数均处于弹性状态;最终加载到1.3倍设计荷载时,所有测点的应变读数均处于弹性状态。在试验过程中,节点区域无可见的变形,位移计D1、D2和D3均有读数,但数值很小。

在整个加载过程中,128号节点各测点的应力呈线性增长,在加载至1.3倍设计荷载时,所有测点都处于弹性状态,表明节点安全并且有一定的安全储备。

3.2 有限元分析

根据《铸钢节点应用技术规程》(CECS235:2008)[5]第4.4.8条规定,铸钢节点试验必须辅以有限元分析和对比。节点几何构型独特、复杂,即使在弹性受力阶段,其应力状态也非常复杂。由于试验过程中测点数量有限,不可能通过跟踪测试方式全方位地了解节点的受力性能。因此,有限单元法成为从整体把握节点力学性能的重要手段之一,同时也是试验研究的重要补充。此次试验研究利用ABAQUS有限元分析软件对节点进行弹塑性有限元分析,并与试验结果进行对比分析。

限于篇幅,以上弦128号铸钢节点为例说明分析内容。其几何模型见图7。

图7 128号节点有限元模型

有限元分析的加载方式总体上有位移加载和力加载两类。考虑到节点试验中采用力加载的方式,为了方便对比试验和有限元分析结果,本试验的有限元模型中也采用力加载的方式。

有限元分析结果表明,128号节点在1.3倍设计荷载作用下处于弹性状态,且节点整体应力水平不高(见图8);有限元计算结果和试验测试值总体上吻合较好。节点整体应力水平不高,且在关键测点处有限元计算得出的Mises应力均大于试验测量值,因此可以认为有限元分析结果是安全的。

图8 1.3倍设计荷载下128号节点Mises应力云图

3.3 试验结果

综合足尺模型静力试验和有限元分析结果,所有节点在加载至设计荷载时,所有测点均处于弹性状态,加载至指定荷载时(下弦节点2倍设计荷载,上弦节点1.3倍设计荷载),所有测点仍处于弹性状态,说明节点在设计荷载作用下是安全的,且有一定的强度储备,可应用于工程。

4 焊缝无损检测

除节点自身的技术可行性,节点和管件连接的焊接质量无疑也是整体工程质量的核心要点。

按照设计和规范要求,针对本项目的结构特点,选择了磁粉检测、超声检测、射线检测和超声相控阵技术多种方法,并相互验证。磁粉检测针对焊缝的表面缺陷;超声检测用于焊缝内部面积型缺陷的检测;射线检测用于焊缝内部体积型缺陷的检测;因本工程下弦结点和杆件内部隔板较多,且所有构件在拼装完成以后是封闭的,故无法对下弦桥面结点与杆件的对接焊缝进行射线抽检,为了弥补这一情况,经专家讨论,本工程采用超声相控阵检测方法替代射线检测方法进行抽检。

超声相控阵技术的基本原理来自于雷达电磁波相控阵技术,其换能器是由多个独立的压电晶片组成的阵列,按一定的规则和时序用电子系统控制激发各个晶片单元,来调节控制焦点的位置和聚焦的方向。通过控制各个独立阵元的延时,超声相控阵检测技术可生成不同指向性的超声波波束,产生不同形式的声束效果,模拟各种斜聚焦探头的工作,并且可以电子扫描和动态聚焦,无需或少移动探头,检测速度快,探头放在一个位置就可以生成被检测物体的完整图像,实现了自动扫查。相控阵技术优于常规超声技术之处在于它可以使用单个探头组合件中的多个晶片对声束进行偏转、聚焦和扫查。利用通常被称为扇形扫查的声束偏转,可以适当的角度生成被测工件的映射图像[6]。

在检测焊缝时,这一能力极大地提高了探测焊缝异常状态的几率,电子聚焦可在会出现缺陷的位置处优化声束的形状和大小,从而可进一步提高检出率。在市政工程中,超声相控阵检测技术应用较少。将该检测技术应用在本工程中,既是对市政工程检测的一种尝试和突破,给检测手段注入新鲜的血液,也是为确保工程焊接质量增加了一道安全屏障。本工程实际应用效果表明,超声相控阵技术切实明显提高了检测可靠性。

主桥检测分为工厂加工焊缝检测、预拼装焊缝检测和现场加工焊缝检测3个环节。除此之外,为了保证主桥的工程质量,在几个重点工况下,如桥梁整体焊接完成,整体落架完成,桥面铺装完成,全部恒载到位,主桥开放使用1个月、3个月和6个月、12个月后,对主桥焊缝特别是关键节点位置焊缝质量进行了抽检(见图9)。同时密切关注桥梁施工过程中的内力、线形检测数据,多个检测项目共同表明,主桥质量安全可靠。

5 总结与讨论

随着城市建设的发展,大跨度钢结构人行天桥的应用越来越多,由于设计、施工难度大,势必不断引入新工艺、新方法。如何确保新技术的可靠应用进而保障工程质量,是工程试验检测工作要重点考虑的问题。

图9 超声相控阵现场检测照片

金沙江路真北路人行天桥是一座典型的大跨度钢结构人行天桥,同时也是重要的地标景观构筑物。桥梁结构型式为空间管格构结构,大量采用节点连接新工艺。节点自身的可靠性以及节点和钢管件连接的质量无疑是本工程最重要的关键所在。

下面是对本文工作的几点总结和讨论:

(1)通过节点试验和有限元分析,证明了节点在设计荷载作用下是安全的,且有一定的强度储备,可应用于工程。

(2)选择采用多种无损检测方法,并相互验证,保证了焊缝质量的检测结果有效性,又在后续的多个重点工况下跟踪抽检,并且与其他的检测项目综合分析相互印证,保证了焊接质量的可靠性,进而保证了主桥工程质量。

(3)在工程管理中,针对新工艺的应用一定要小心谨慎,抓住关键节点,通过科学的试验数据和可靠的技术手段确保新技术本身的可行和施工质量的评价,一定要有数据说话,用事实说话,才能保证工程的万无一失。

(4)本工程中,新的节点工艺的应用被证明是可行的,有助于这项新工艺、新技术的推广应用,同时也为所有采用新技术的工程如何确保新工艺的有效应用提供一定的参考借鉴。