基于多因素叠加的在役井套管可靠性评估方法

卓振州 武治强 岳家平

(1. 中海油能源发展股份有限公司工程技术分公司, 天津 300452;2. 中海油研究总院, 北京 100028)

在役井生产套管的损毁问题一直是干扰油气田生产的严重问题之一。油气开采系统往往处于高温高压、多相介质环境,以及地应力作用和人为作业等相互交叉的复杂工况中。这类工况和环境通常对在役井生产套管产生较大影响:一是磨损钻井中的套管,使其失效;二是井下酸性气体腐蚀生产套管,减薄套管壁厚,导致剩余强度不能满足生产作业的要求。这些影响严重时会导致井漏、窜层、套管挤毁等现象,影响后续钻井作业,甚至引发井喷等恶性事故[1-8]。在役井套管可靠性评估是制定开采工作制度和修井措施的重要依据,本次研究将探讨在役井套管可靠性评估方法。

1 方法建立

套管服役过程是一个长期的过程,期间存在很多不确定因素 ,其本身强度和所承受载荷随时间不断变化,具有较强的时变性。根据套管在井下的功能,套管强度可靠性评估需要保证后期套管在全寿命周期内拥有足够的强度以抵抗套管在服役阶段所受的载荷。针对在役井生产套管服役情况,主要探讨套管磨损和腐蚀这2种因素,综合考虑这两种因素,建立了在役井套管可靠性评估方法。

1.1 评估流程

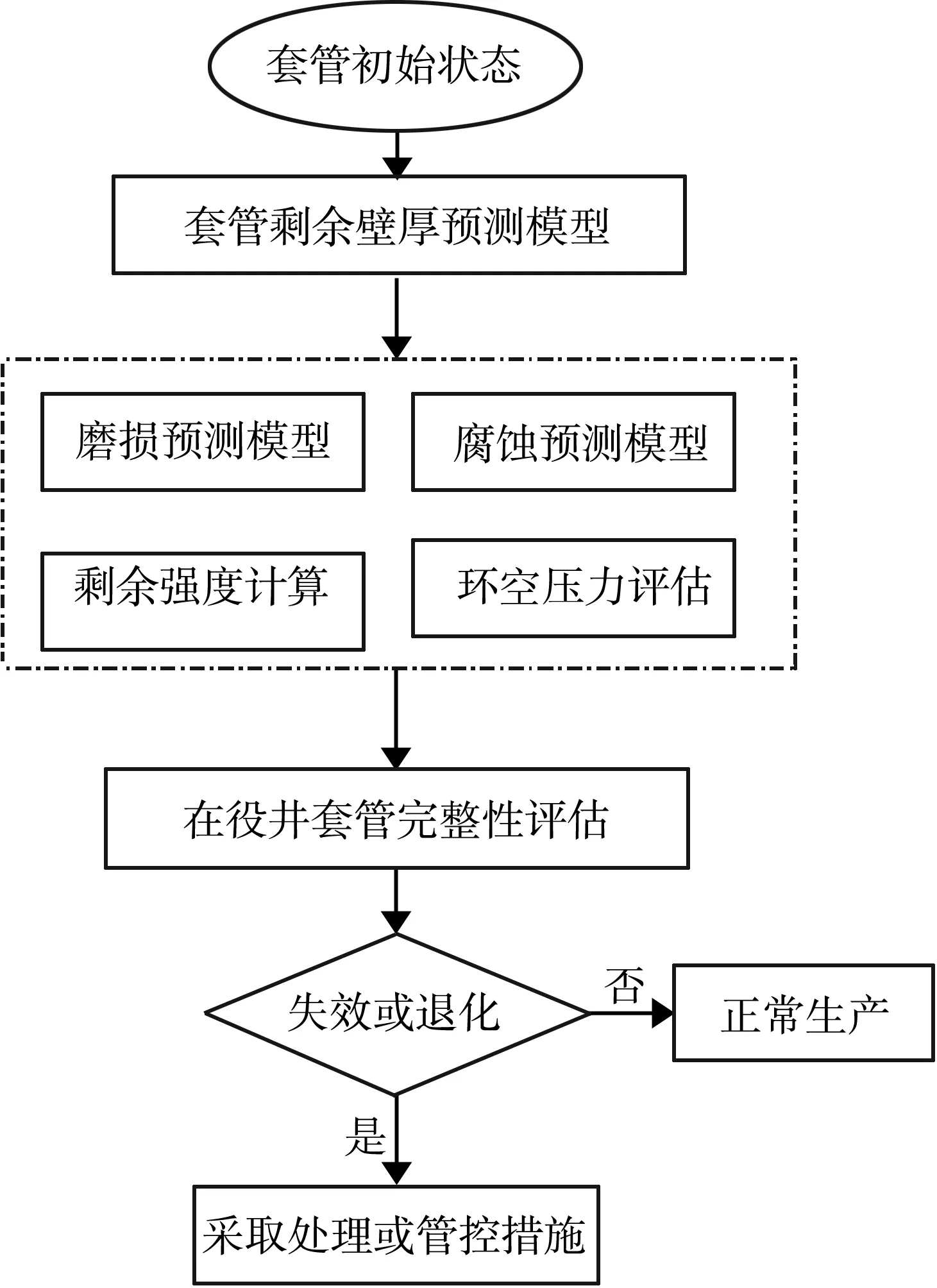

考虑到油气田在作业和生产过程中,不同阶段对套管的影响差异化较大,故将套管分为2个阶段进行完整性评估:(1) 钻完井阶段钻具对套管的磨损;(2) 生产阶段酸性气体对套管的腐蚀。图1所示为在役井套管完整性评估方法。

图1 在役井套管完整性评估方法

1.2 套管剩余壁厚预测模型

根据在役井套管可靠性评估流程,重点考虑油气井套管在钻井阶段的磨损问题和生产阶段的腐蚀问题。从套管壁厚磨损多因素叠加的角度进行分析,分别计算钻井阶段钻柱接头对套管磨损和生产阶段酸性气体对套管腐蚀所致的壁厚磨损,将其叠加后,进而对套管可靠性进行校核。

1.2.1 套管磨损程度

在钻井过程中,由于钻进、起下钻、倒划眼等动作频繁,导致钻柱与套管接触时间长并出现一定程度的磨损。钻杆对套管的侧向接触力是影响套管磨损程度的主要因素。

井下套管磨损程度主要是指套管被磨损段的壁厚。为了分析与评价井下在役套管柱损伤程度,目前通用的做法是,先计算套管内壁磨损横截面积,再计算磨损壁厚。

王小增等人开展了套管磨损后剩余壁厚及剩余强度分析,认为套管内壁磨损套管横截面形状多为月牙形[9]。现场回收的套管磨损形状50%以上为月牙形磨损,且月牙形磨损程度最为严重。图2所示为月牙磨损模型。

图2 月牙磨损模型

图2中,以套管中心为坐标原点建立直角坐标系,钻柱接头外圆和套管内圆交于A、B点,则ABCD所围面积即为月牙部分的面积。王小增等人根据建模结果给出了月牙形磨损套管最大深度和剩余最小壁厚的计算公式[9]。

套管磨损最大深度计算公式为:

l磨损=r1+h1-r2

(1)

式中:l磨损—— 磨损的最大深度,mm;

h1—— 钻柱接头外圆圆心的偏移距离,mm;

r1—— 钻柱接头外半径,mm;

r2—— 套管外半径,mm。

套管剩余最小壁厚计算公式为:

l′=l-(r1+h1-r2)

(2)

式中:l′—— 套管剩余最小壁厚,mm;

l—— 套管壁厚,mm。

1.2.2 套管腐蚀工况

在生产阶段,生产套管长期在井下服役,酸性介质对套管产生腐蚀,易导致套管受到点蚀或均匀腐蚀,造成套管完整性衰退。目前,评估生产套管时需重点考虑均匀腐蚀。通过室内模拟井下工况对套管腐蚀情况进行评价,得到相关套管的各点腐蚀的检测数据,分析得出年平均腐蚀速率。

均匀腐蚀深度的计算公式为:

(3)

式中: Δl—— 均匀腐蚀深度,mm;

Δli—— 实验得到的各点腐蚀深度,mm。

根据实验得到的年平均腐蚀速率,结合套管在井下服役的年限,可以算出生产阶段腐蚀所致的套管壁厚变化值,据此对套管腐蚀壁厚进行预测。

2 A1井生产套管剩余壁厚

渤海油田某区块生产井A1井于2014年投产,2015年8月出现A环空带压,目前带压值为10 MPa。其中,CO2质量分数为2.8%,储层温度为110 ℃,生产封隔器位置在井下3 008 m处,采用1Cr/13Cr组合套管。通过评估,认为生产封隔器出现泄漏,需要重点评估1Cr套管在酸性气体环境中长期服役的完整性和可靠性。根据腐蚀实验评估结果,获得了1Cr套管在酸性气体环境中的年均匀腐蚀速率。

2.1 钻井阶段的套管磨损剩余壁厚

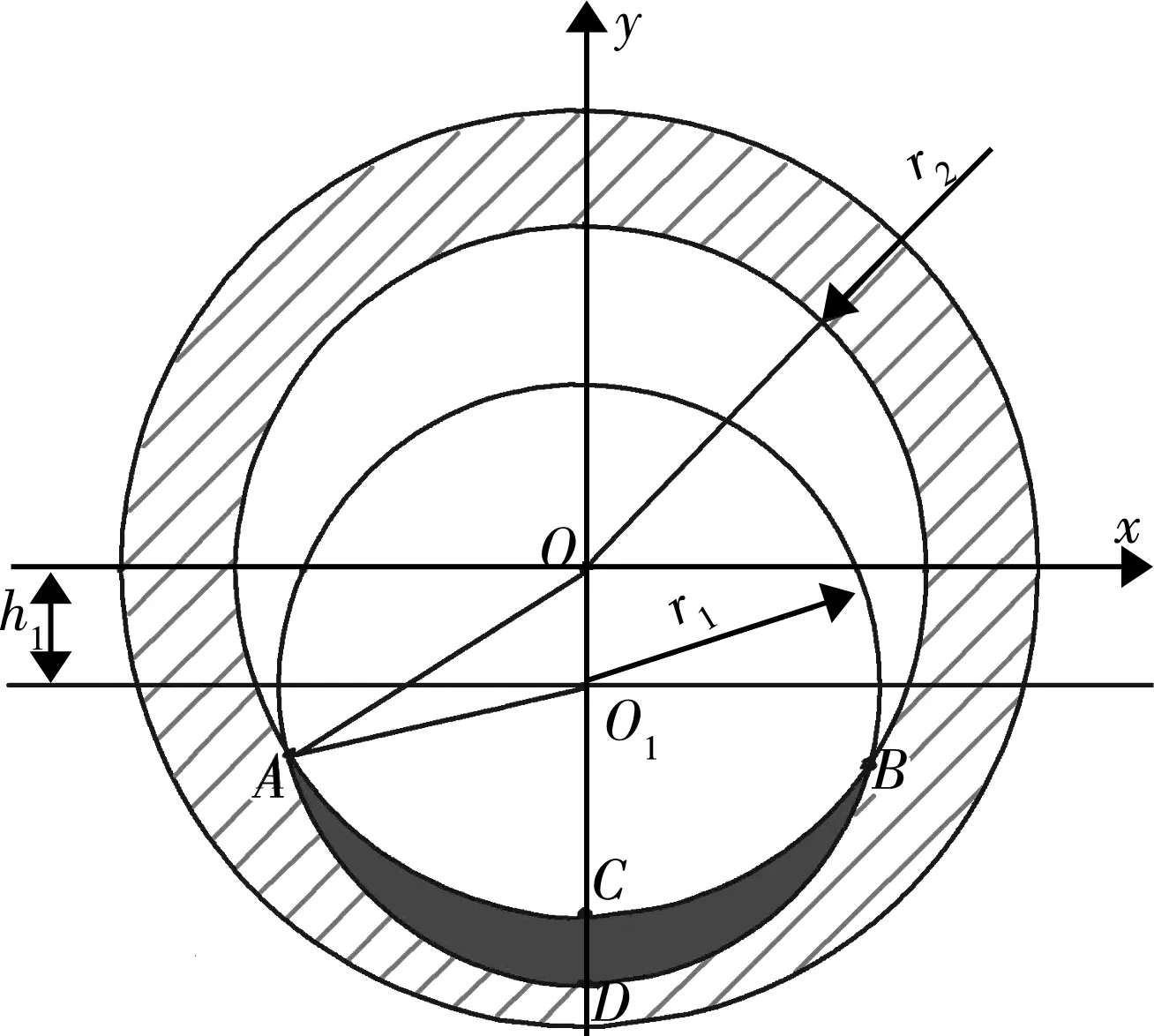

在评估在役井套管的可靠性时,首先应评估钻井阶段各工况对套管磨损程度的影响。基于上述计算模型,并结合磨损壁厚预测软件,对钻井阶段的套管磨损情况进行评估。图3所示为套管磨损剩余壁厚评估结果。

2.2 生产阶段套管腐蚀剩余壁厚

在钻井阶段套管受磨损,套管壁厚变薄。考虑到地层酸性气体会泄漏到A环空而腐蚀套管,因此,根据1Cr套管在酸性气体环境下的腐蚀速率并考虑环空带压的时间,综合计算在役井可能腐蚀的最大年限,计算酸性气体条件下套管的剩余壁厚。

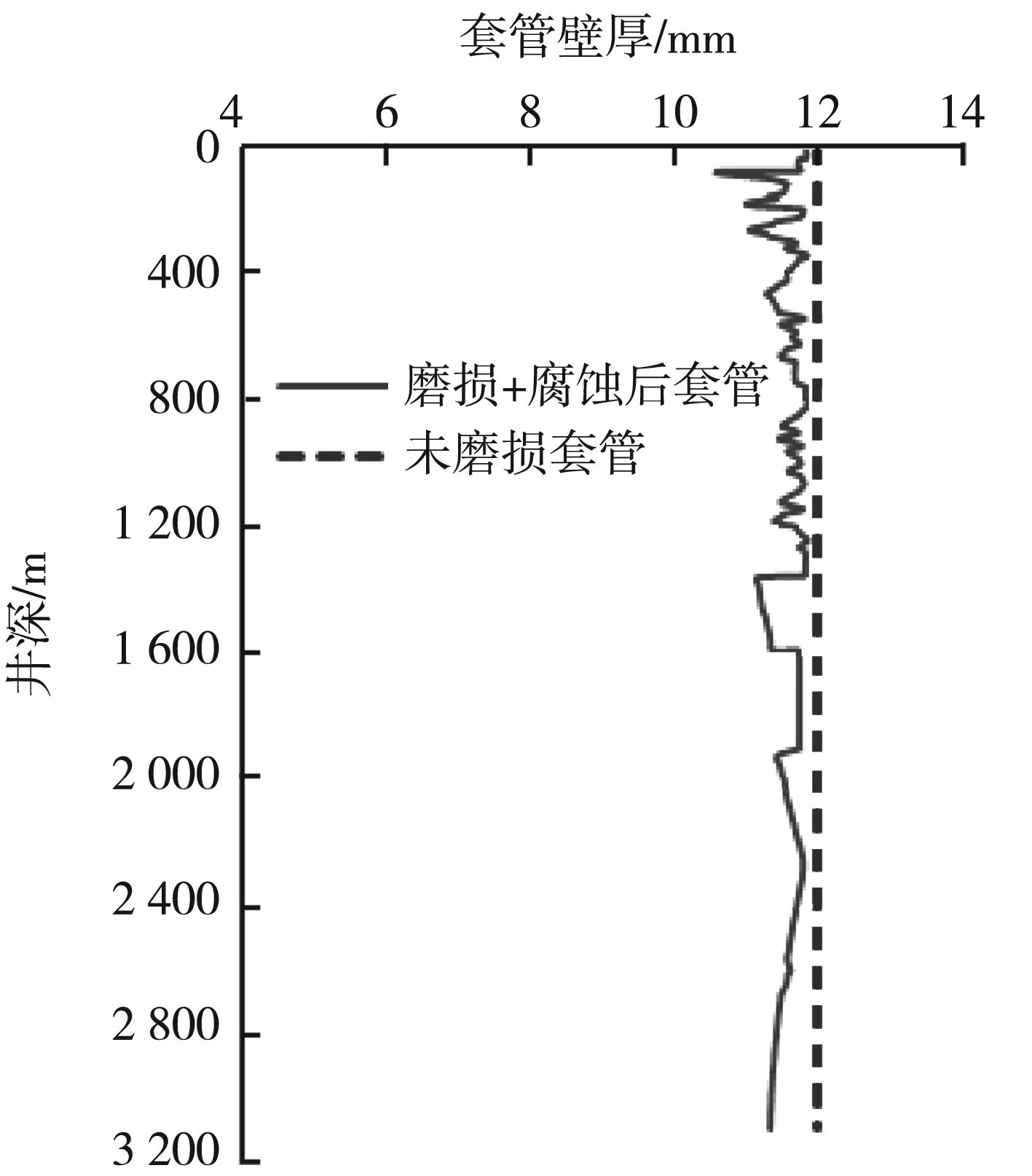

A1井在出现带压后酸性气体腐蚀生产套管的时间为3a ,其中酸性气体质量分数为2.8%,年腐蚀速率为0.018 mm/a,计算所得的在役期间腐蚀厚度为0.047 mm。在套管磨损的基础上,叠加套管腐蚀后磨损的壁厚,由套管原始壁厚减去叠加壁厚,即为生产阶段套管的剩余壁厚。图4所示为生产阶段套管腐蚀的剩余壁厚。

图4 生产阶段套管腐蚀的剩余壁厚

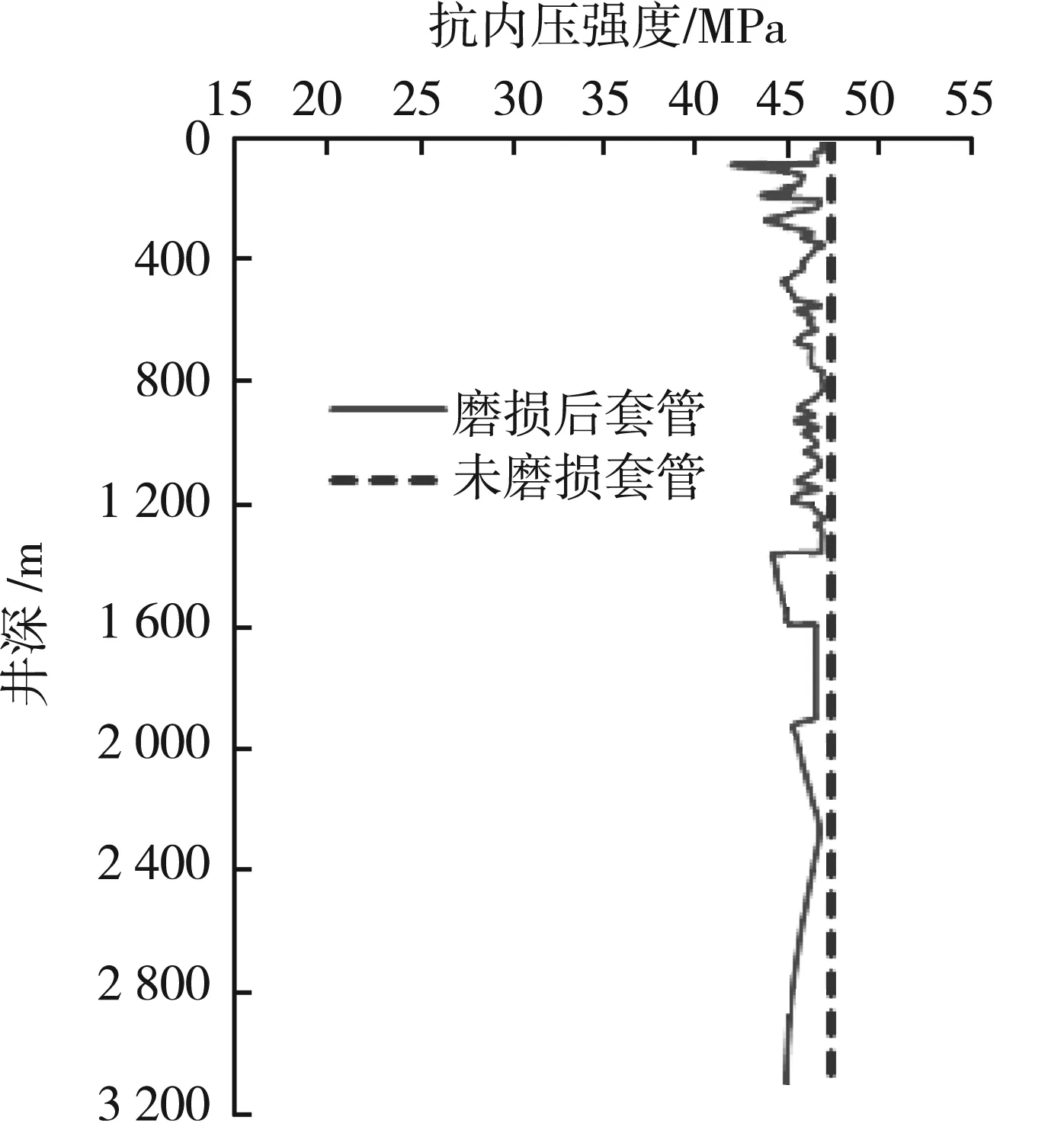

3 套管剩余强度

在套管磨损的基础上,叠加了腐蚀后减薄的壁厚值,据此计算套管的抗内压剩余强度和抗外挤剩余强度。图5所示为生产套管抗内压剩余强度。图6所示为生产套管抗外挤剩余强度。

4 套管可靠性评估

在将近3a的生产周期内,A1井生产封隔器失效,CO2气体泄漏进入A环空,从而导致管材受到腐蚀。在生产阶段各生产工况下,对管材进行强度校核,以油管喷空工况(A环空压力为0 MPa)为条件来校核套管的抗外挤,以B环空为净液柱为条件来校核套管的抗内压。图7所示为生产套管抗压安全系数。图8所示为生产套管抗外挤安全系数。

图5 生产套管抗内压剩余强度

图6 生产套管抗外挤剩余强度

图7 生产套管抗内压安全系数

通过计算套管在钻井阶段磨损和生产阶段酸性气体腐蚀后的剩余壁厚,开展套管强度校核,得到最小抗外挤安全系数为1.01,最小抗内压安全系数为2.79。根据套管强度校核要求,认为目前套管能够通过强度校核。

图8 生产套管抗外挤安全系数

5 结 语

在本次研究中,分析了在役井酸性气体泄漏套管可靠性影响因素,主要包括钻完井阶段钻具对套管的磨损和生产阶段酸性气体对套管的腐蚀。观察生产阶段酸性气体对套管的腐蚀速率,根据服役年限,计算套管壁厚减薄情况。在役井生产套管的可靠性评估中,计算套管剩余强度是关键。根据相关标准,剩余抗外挤安全系数和抗内压安全系数均应大于1,才能保证生产阶段套管的可靠性。