新疆某难选钨锡矿石选矿工艺研究

胡红喜 董天颂 张忠汉 张梦平 陈志强 罗传胜

(1.广东省资源综合利用研究所;广东广州510650;2.稀有金属分离与综合利用国家重点实验室,广东广州510650;3.广东省矿产资源开发和综合利用重点实验室,广东广州510650)

钨及其合金是现代工业、国防及高新技术领域中极为重要的功能材料。锡及其合金在原子能工业、航空工业、超导材料和医疗方面也有着重要的用途[1]。

钨锡选矿常采用磁选、重选、浮选、电选、化学处理等方法中的一种或多种方法联合获得精矿[2]。由于钨锡矿物密度大,实际选别中重选法应用居多,鉴于钨锡矿物易于过粉碎,常采用阶段磨矿、阶段选别的选别工艺[3,4]。新疆某钨锡矿矿床储量可观,具有较大的开发利用价值,但矿石矿物组成复杂,分选困难,为实现该钨锡矿石的有效回收利用,开展了选矿工艺研究。

1 矿石性质

新疆某钨锡矿石原矿样粒度为-4 mm。对来样进行化学多元素分析,原矿WO3、Sn含量分别为0.63%和0.24%,是回收的主要有价元素。其余SiO2、Al2O3、K2O、Fe含量分别为82.20%、9.98%、2.60%、1.10%,此外还含有少量的铜、铅、锌、银等。

经MLA矿物自动定量检测系统测定,矿石中的金属矿物种类较多。钨矿物以黑钨矿为主,少量白钨矿,以及微量铜钨华等;锡矿物主要是锡石,其次是黝锡矿,还有少量羟锡铁石和微量羟锡铜石。矿石中含有多种银矿物和含银矿物,包括螺状硫银矿、自然银、碲银矿、硫银铋矿等;其他金属矿物含量较低,但是种类多,包括黄铜矿、孔雀石、磁黄铁矿、辉钼矿、黄铁矿、辉铋矿等。脉石矿物含量较高,以石英、云母、长石为主,少量电气石、绿泥石和高岭土等。矿石钨、锡物相分析结果见表1。

?

从表1可以看出:钨主要以黑钨矿的形式存在,92.76%的钨存在于黑钨矿中;锡主要存在于锡石中。

矿石黑钨矿的嵌布粒度较粗,主要粒度范围为0.04~2.56 mm,适合重选回收;锡石的嵌布粒度比黑钨矿细,主要粒度范围为0.01~0.64 mm,其中-0.04 mm占48%,需防止磨矿过程发生过粉碎。

2 选矿试验研究

选矿试验分为钨锡粗选段试验及钨锡精选段试验。

2.1 粗选段试验研究

2.1.1 粗选磨矿粒度的选择

选择合理的入选粒度,使钨锡矿物与脉石矿物实现充分单体解离,同时尽量减少钨锡矿物的过粉碎[5,6],是钨锡矿物有效回收的重要前提。

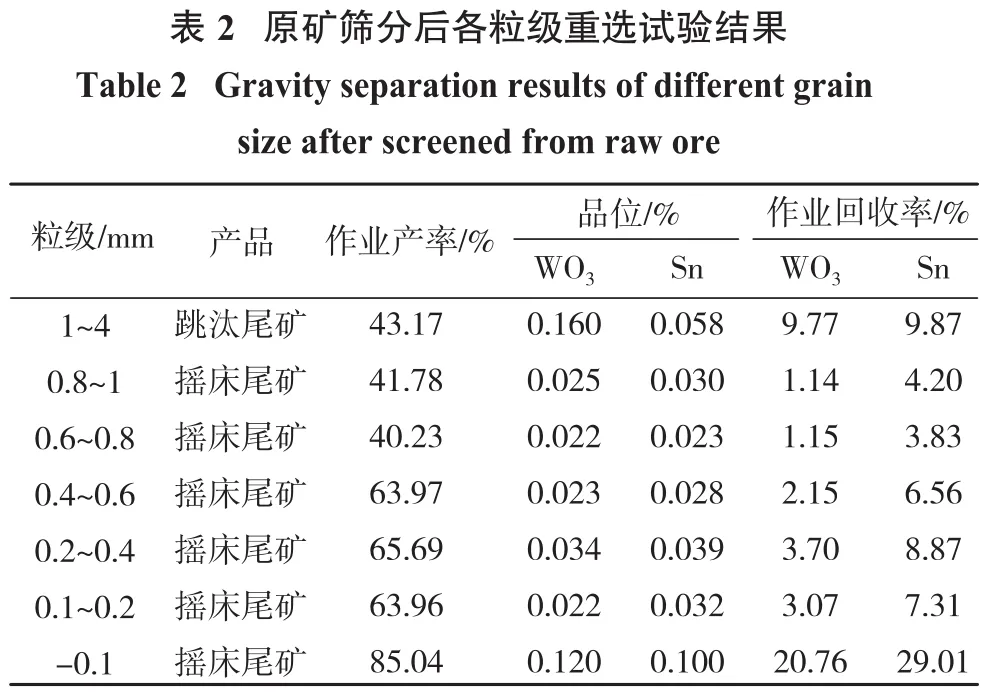

对原矿分粒级进行单体解离度的测定:1~4 mm粒级黑钨矿的单体解离度仅为33%,锡石的单体解离度仅为5%;0.8~1 mm粒级黑钨矿和锡石的单体解离度分别为65.5%、65.9%,-0.63 mm以下各粒级黑钨矿和锡石的单体解离度已接近90%~95%。因此,将原矿筛分成 1~4、0.8~1、0.6~0.8、0.4~0.6、0.2~0.4、0.1~0.2、-0.1 mm共7个粒级,各粒级分别进行重选试验(1~4 mm粒级用跳汰选别,-1 mm以下各粒级用摇床选别),原矿筛分后各粒级重选试验结果见表2。

?

从表2可以看出:1~4 mm粒级的跳汰尾矿中WO3和Sn的含量都比较高,分别达到0.160%和0.058%;0.1~1 mm各粒级的摇床选尾矿中WO3和Sn的含量都比较低,-0.1 mm粒级摇床尾矿WO3和Sn含量略高,主要是含较多微细泥所致。

根据不同粒级物料的单体解离度及重选试验结果,确定粗选磨矿粒度为-1.0 mm,采用磨机与振动筛闭路获得。

2.1.2 粗选段选矿方案的选择

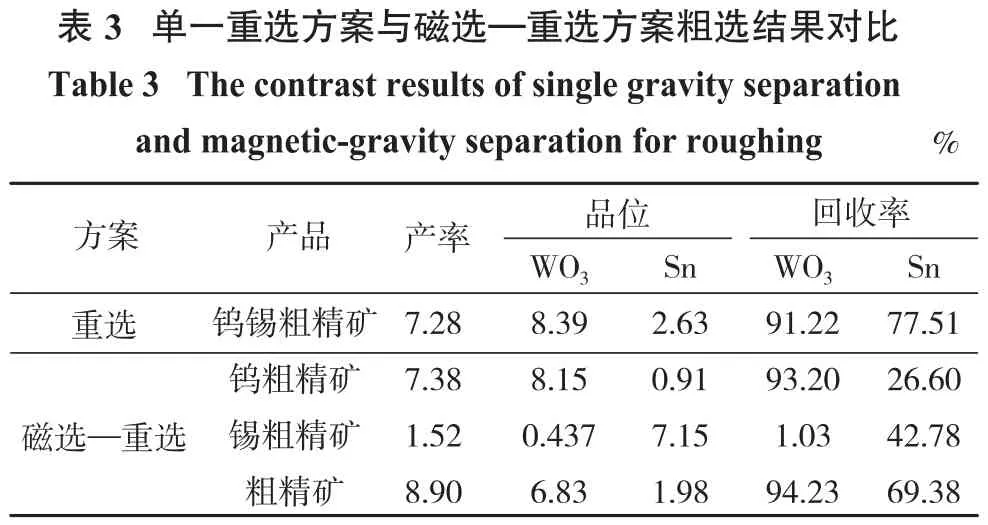

粗选段采用2种流程进行比较。将原矿磨至-1.0 mm,磨矿产品经筛分和水力分级分成0.5~1.0 mm粗砂、0.075~0.5 mm细砂和-0.075 mm细泥,然后分粒级分别进行单一重选试验、磁选—重选试验。①单一重选流程。由于钨矿物和锡石的密度均较大(一般为7.1~7.5 g/cm3、6.8~7.3 g/cm3),与云母、石英、长石、高岭土等脉石矿物(一般小于3 g/cm3)有较大的密度差,适宜用重选法分选。分级后各产品均采用摇床选别,分别经1次粗选和1次中矿再选,获得钨锡粗精矿。②磁选—重选流程。由于原矿中钨的价值占绝对优势地位,主要回收的钨矿物——黑钨矿属弱磁性矿物,可以通过湿式高梯度强磁选将其优先选入磁性产品中,获得黑钨粗精矿,绝大部分锡石为非磁性矿物,可通过重选回收锡石。各粒级产品先用湿式强磁选机(磁场强度为1.0 T)选出磁性产品,为钨粗精矿;非磁性产品经摇床1次粗选和1次中矿再选,获得锡粗精矿。粗选段原则流程分别见图1、图2,获得的试验结果见表3。

?

从表3可知:单一重选方案锡回收率高于磁选—重选方案,由于强磁选将中等密度的弱磁性脉石随黑钨矿一起选入磁性产品中后,非磁性部分再重选锡时,由于缺少了中间矿物的隔离带,锡石易损失于脉石尾矿中,进而降低锡的粗选回收率;磁选—重选方案的钨回收率较单一重选稍高,对各粒级钨的回收效果分别进行对比(表4),2种方案对粗砂和细砂物料的钨分选回收效果十分接近;但对细泥物料,磁选—重选方案钨回收率远高于单一重选方案,这是由于细泥物料粒度较细(细泥中-0.025 mm粒级占70%),而强磁选的回收粒度下限比重选设备低,使得强磁选钨回收率略高。但磁选—重选方案获得的粗精矿(钨粗精矿+锡粗精矿)WO3含量较低,仅为6.83%,若用重选提高其品位,必然会带来钨的损失,因此磁选—重选方案并未具有明显优势。

?

从简化流程、综合回收钨和锡的角度出发,粗选段选择单一重选方案更合理。

2.1.3 粗选段优化试验

在方案比较的基础上,对单一重选方案进行优化。每个粒级先采用螺旋选矿机进行1次粗选1次扫选,螺旋粗选扫选精矿合并后采用摇床进行1次粗选、1次中矿再选,摇床粗选精矿与中矿再选精矿合并进入精选作业,粗选段优化后试验流程见图3,结果见表5。

?

从表5可以看出,粗选段获得的粗砂粗精矿WO3含量为25.04%、Sn品位为7.55%,对原矿回收率分别为19.42%、15.20%;细砂粗精矿WO3含量为18.99%、Sn品位为6.61%,对原矿回收率分别为64.43%、58.06%;细泥粗精矿WO3含量为7.61%、Sn品位为2.52%,对原矿回收率分别为2.21%、1.89%。粗精矿合计WO3含量为19.30%、Sn品位为6.51%,对原矿回收率分别为86.06%、75.15%。

2.2 精选段试验

在重选粗精矿中,除黑钨矿、锡石外,还含有褐铁矿、电气石、孔雀石、磁黄铁矿、绿泥石等中等密度的矿物,这些矿物的磁性与黑钨矿相近,为获得高品质的精矿,需对粗精矿进行分级精选。

(1)硫化矿的脱除。矿石中存在少量硫化矿,可根据需要设脱硫作业(以硫酸铜作活化剂、丁黄药作捕收剂、2#油作起泡剂经1粗1精浮选,粗选尾矿与精选尾矿合并为硫化矿产品)。粗砂粗精矿与细砂粗精矿的脱硫产品混合,然后筛分为+0.2 mm、0.075~0.2 mm 2个粒级分别进行黑钨矿与锡石分离。

(2)黑钨矿与锡石分离。可通过强磁选分离,黑钨矿和锡石分别进入磁性和非磁性产品中;在强磁场作用下,黑钨矿、褐铁矿、电气石、磁黄铁矿、绿泥石会进入磁性产品中。①对+0.2 mm、0.075~0.2 mm物料,分别采用干式磁选机进行磁选以分离黑钨矿与锡石,为减少磁选作业处理量,需先用重选法(采用摇床)先将黑钨矿与其他中等密度矿物分开。②对-0.075 mm细粒物料,直接采用湿式高梯度强磁选机进行分选,然后对获得的磁性、非磁性产品分别进行摇床重选得到黑钨精矿、锡石精矿。

(3)中矿再磨再选。由于部分钨、锡矿物嵌布粒度较细,因此+0.2 mm粒级还有部分钨、锡矿物与其他矿物连生,需要再磨使有用矿物充分解离后进行选别。

按以上分选过程形成“脱硫—重选—磁选—中矿再磨—重选”精选工艺,试验原则流程见图4,结果见表6。

从表6可以看出:对WO3含量为19.30%、Sn品位为6.51%的粗精矿,经精选试验,获得的钨精矿WO3含量为65.23%,对原矿回收率为78.04%;获得的锡精矿Sn品位为42.40%,对原矿回收率为66.04%。另外还获得了含Cu品位为7.53%、含Ag 670 g/t的硫化矿产品,可对其进行综合回收。

?

3 结语

新疆某钨锡矿WO3含量为0.63%、Sn品位为0.24%,可回收的有价组分主要为WO3和Sn。矿石钨、锡矿物种类多,且容易过粉碎;脉石矿物有褐铁矿、电气石、孔雀石、磁黄铁矿、绿泥石等中等密度的矿物,且这些矿物的磁性与黑钨矿相近,增加了钨、锡分选的难度。针对该钨锡矿石的特点,在矿石磨细至-1.0 mm条件下,采用粗选段分粒级(0.5~1.0 mm粗砂、0.075~0.5 mm细砂、-0.075 mm细泥)单一重选、精选段各粒级分别脱硫—脱硫后粗粒级(0.5~1.0 mm和0.075~0.5 mm)精矿合并后筛分(+0.2 mm、-0.2 mm),筛上(+0.2 mm)磁选—重选,重选尾矿再磨再选,筛下(-0.2 mm)磁选—重选,脱硫后细粒级(-0.075 mm)—磁选—重选的工艺流程进行选别。获得的钨精矿WO3含量为65.23%、对原矿回收率为78.04%,锡精矿Sn品位为42.40%、对原矿回收率为66.04%,实现了钨、锡资源的有效回收。