天钢联合特钢2#高炉热铁渣热量的回收与利用

吴俊国

(天津钢铁集团有限公司天钢联合特钢有限公司,天津301500)

0 引言

高炉冶炼过程中会产生大量的炽热高炉渣。高炉渣是由铁矿石、煤炭和溶剂等,在高炉内经过高温冶炼后留下的脉石、灰分非挥发性物质组成的副产品。高炉渣从高炉放出时处于高温熔融状态,温度大约在14 00~1 500℃,当高炉渣从1 400℃的高温熔融状态冷却至常温固态时,所放出的热量约为1 550~1 750 kJ/kg,这部分热量称之为显热。

钢铁企业在生产过程中能耗很大,以天钢联合特钢为例,2016年吨钢平均耗能为597.46 kg标准煤。以年产420万t钢计算,则1年消耗250.93万t标准煤。天钢联合特钢有限公司自投产以来,针对如何有效的回收利用高炉渣显热,一直在探讨取热、用热方案。如何利用高炉渣显热,提高能源利用率,减少消耗已迫在眉睫。经过研究,采用热交换器回收高炉渣显热,能够提高能源利用率,获得经济效益。

1 天钢联合特钢2#高炉渣情况

天钢联合特钢2#高炉有效容积为1 080 m3高炉,每天出铁水10~13次,每年平均利用系数约为1.8 t/m3·d,每年生产铁水约100万t。按每生产1t铁水产生0.3 t高炉渣计算,2#高炉每年大约产生30万t高炉渣。每吨铁产生的炉渣在高温熔融状态下的1 400℃冷却至常温固态时,所放出的热量相当于15.89 kg标准煤。每年产生高炉渣所含的显热相当于1.59万t标准煤。2#高炉炉渣采用水冲渣的工艺,之前的炉渣显热未被利用。

2 高炉渣显热回收方案分析及确定

2.1 高炉渣显热回收方案

高炉渣显热回收必须以处理后的高炉渣具有优良的再利用价值为前提条件,熔融高炉渣具有如下特点:导热系数较低,换热速度慢,回收热量难度增加;粘度随着温度的降低急速升高,处理熔融高炉渣操作的温度范围有限。

由于熔融高炉渣具有的独特性质,以至于熔融高炉渣显热回收利用存在难度,目前国内外熔融高炉渣显热回收主要有以下几个方案。

2.1.1 利用熔融高炉渣和熔融高炉渣的显热生产矿岩棉制品

该项目主要是利用熔融高炉渣并与煤粉、石英砂等一起生产矿岩棉制品,在生产矿岩棉制品时,能充分利用高温熔融高炉渣显热,其热效率可达80%以上。该项目能够实现资源综合利用,节约能源,减少了SO2的排放,符合国家建设绿色、环保型产业政策的要求。

该项目需要设备投资约2亿元,需要厂房8 000 m2。

2.1.2 风淬法利用高炉渣显热

该项目首先将倒入换热器中,同时由喷嘴喷出的高速气流,将熔融高炉渣制造成颗粒,高炉渣颗粒在换热器中被从下向上吹入的空气冷却,空气被加热,带走了熔融高炉渣的热量,热空气输送给余热锅炉,将余热锅炉水加热成蒸汽供发电使用。

该项目需要设备投资约1亿元,需要厂房4 000 m2。

2.1.3 连铸式余热锅炉高炉熔渣显热回收法

该项目主要是将熔融高炉渣倒在渣池,熔融高炉渣从渣池的渣嘴连续流到水冷辊,水冷辊由成对安装的反向旋转辊组成,水冷辊中的水被加热。之后熔融高炉渣然后进入链式输送机,在链式输送机下部鼓入空气,空气被加热,带走了熔融高炉渣的热量,热空气输送给换热器,将从水冷辊出来的热水进一步加热成蒸汽,蒸汽供发电使用。该方法不利于后续对高炉渣的利用,因此不考虑该技术。

该项目需要设备投资约8 000万元,需要厂房4 000 m2。

2.1.4 利用化学反应法回收熔融高炉渣显热

利用化学反应法回收高炉渣显热目前处于探索阶段,技术还不成熟,无法进入实际应用,如:

(1)熔融高炉渣在进行快速冷却、颗粒化的过程中,要放出大量的热,而煤气化时需要吸收大量的热,用此方法利用熔融高炉渣显热。

(2)利用熔融高炉渣的热量,使甲烷水蒸气通过吸热发生化学反应,会生成H2和CO2。

2.1.5 使用水冲渣工艺处理熔融高炉渣,回收利用冲渣水余热

目前我国高炉炉渣处理工艺普遍采用的是水冲渣工艺方式,高炉生产时,高炉内1 400~1 500℃的高温熔融状态的高炉渣经出渣口处流出,经过渣沟进入冲渣槽时被水冲走。水要具备一定的压力和足够量,流槽要有一定的坡度,水与高温熔高炉渣成一定的夹角。高温熔高炉渣的热量被水带走。冲渣水经过冷却被循环利用。

高炉渣被冲击淬化成小颗粒水渣,称之为高炉水冲渣。高炉水冲渣可以用于生产硅酸盐水泥的原材料,也可以为生产耐火材料提供原材料,也可以用来制造渣棉、铸石等。

冲渣水的温度范围在60~85℃,属于工业低温热源,目前对冲渣水余热的利用主要是直接用于冬季采暖,这种利用方式技术简单,改造成本低,但因冲渣水含有大量的杂质,进入管网后易造成管网堵塞,且采暖管网系统庞大,清洗难度很大。

2.2 高炉渣显热回收方案对比分析

各种高炉渣显热利用方案基本情况见表1。

目前天钢联合特钢2#高炉采用水冲渣的工艺,水冲渣工艺流程示意图见图1。高炉渣所含的显热被冲渣水带走,经过水淬后的高炉渣可以用作生产硅酸盐水泥的原材料,也可以为生产耐火建材提供原材料。

考虑天钢联合特钢有限公司现有生产装备,采用高炉冲渣水热量回收利用的方法,投资少、见效快、易实施。

3 制定高炉冲渣水余热回收方案

3.1 高炉冲渣水工况参数

高炉冲渣水工况参数见表2。

3.2 高炉冲渣水余热回收设计方案

表1 高炉渣显热利用方案

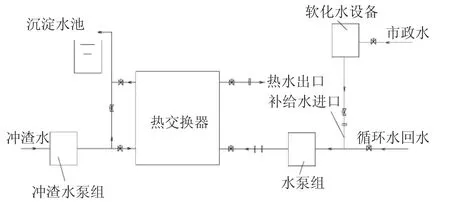

考虑冲渣水含有大量的杂质,进入管网后,管网容易造成堵塞,且采暖管网系统庞大,清洗难度很大,拟采用将高炉冲渣水送给热交换器,用渣水余热制造热水供下游用户使用的设计方案。这种方案相对于直接用于冬季采暖的方案,回收热量系统设备系统简单。初步设计取部分高炉冲渣水流量,回收其热量用于采暖和职工洗浴等系统,运行正常后再进一步加大回收冲渣水余热的量,向发电锅炉提供热水。设计方案见表3。高炉冲渣水余热回收利用系统图见图2。

图1 水冲渣工艺流程示意图

表2 2#高炉冲渣水工况参数

表3 初步设计热交换器工作参数

图2 高炉冲渣水余热回收利用系统图

3.3 热水泵设计

3.3.1 提升泵扬程的计算

式中,H为泵的扬程,MPa;H1为最不利点与蓄水池最低水位的高程差,m;H2为管道的全部水头损失,kPa,是给水管道的沿程水头损失h1之和;H3为最不利点所需的最低工作压力,kPa,一般指距泵最远、地势最高的用水点所需的压力,当有多处条件相近时,需经计算、比较方可确定。

给水管道的沿程水头损失应按公式(2)计算:

式中,h1为沿程水头损失,kPa;L为管道计算长度,m;i为管道单位长度水头损失,kPa/m。

局部水头损失可按沿程水头损失的25%~30%计算[1]。

3.3.2 水泵选择

根据设计流量所需扬程选泵,但考虑因磨损等原因造成水泵出力下降,计算所得扬程H×(1.05-1.10)系数后选泵[1]。

3.4 采取的技术措施

(1)为有效克服渣水管道结垢堵塞的技术难题,高炉冲渣水余热交换站设计安装在渣水池最近距离旁安装,保证渣水管道距离最短,同时利用冲渣水含有的高炉渣颗粒在流速作用下的冲击、摩擦作用,达到减少渣水管道结垢堵塞的目的。

(2)采用特制换热器,要求流道采用独特设计,冲渣水在流道内始终以高速涡流状态流动,有效防止结垢体和结晶体沉积在换热表面上。换热流道内无交叉接触点,冲渣水可在换热流道内自由流动,渣粒、渣棉等不会堵塞换热器。换热器换热元件采用金属表面耐腐蚀、硬度高耐磨损。

(3)泵站总体结构设计采用箱式标准泵站,集成循环泵、补水泵、软化水设备、软化水箱、电控系统、管路阀门于一体,结构紧凑,体积小,占地面积少,容易安装。无需建设土建机房,投资少。采用模块化设计,根据需求整体移动安装位置,增扩容方便,施工周期短。高炉冲渣水余热回收初步设计工程设备投资230万元。

4 结束语

2#高炉冲渣水余热回收利用初步项目于2018年初建成投入运行,从几个月的运行情况来看,整个系统工作稳定,运行正常,换热效果达到了设计要求,每月生产热水48 600 t,热水平均温升45℃,以1t水升高1℃需要热量4.2×103kJ计算,每月回收热量为9185×106kJ,折合标煤314 t,取得了较好的经济效益,为以后进一步扩大高炉冲渣水余热回收利用提供了宝贵的经验。我们在以节能减排为工作重点,努力提高能源利用率的同时,获得了一定的经济效益,实现了经济效益与环保双丰收。