利用CFD方法优化沼气发酵罐内流场形态的研究综述

黄如一, 赵 鑫, 李 江, 熊 霞, 郭 亭, 薛庆文, 罗 涛, 龙恩深, 梅自力

(1.农业部沼气科学研究所, 农业部农村可再生能源开发利用重点实验室,四川 成都 610041; 2.乐山市农业科学研究院, 四川 乐山 614000; 3.四川省农村能源办公室, 四川成都610041; 4.成都建筑工程集团总公司, 四川 成都 610000; 5.四川大学 建筑与环境学院, 四川 成都 610065)

沼气是当今世界最具希望的可再生能源方式,兼具强大的环保和能源效益[1-3],尤其善于处理数量巨大的有机废水[4]。搅拌可以提升沼气厌氧发酵的效率,显著提升产气率和污染物去除率[5-6],现代沼气工程普遍都要添加搅拌工艺来提高发酵效率[7]。然而从当前的工程实践来看,大量工程采用了粗劣的搅拌工艺,对发酵效率的提升收效甚微,甚至消耗更多的能源[8]。造成这种现象的根源在于沼气厌氧发酵罐必须严格厌氧封闭,人们无法对其内部流场进行准确的分析测试,于是设计人员在不掌握流场形态的情况下,随意添加了一些搅拌措施,但实际流场形态很差,并不适用于其罐体形状和原料特性[9]。

但现在计算机数值模拟方法可以在很大程度上解决这个问题,沼气发酵料液的搅拌本质上是在外力作用下的流动过程,数值模拟计算可以帮助人们掌握其理论上的流动过程和流场形态。而随着现代计算机技术的持续发展,沼气发酵装置内部流场的精确计算也变得越来越简便可行[10]。目前应用最广的流体力学数值模拟方法是计算流体动力学(Computational Fluid Dynamics, CFD)。2002年,美国北卡罗莱纳州立大学的弗雷明(JG Fleming)发表了题为《Novel simulation of anaerobic digestion using computational fluid dynamics》的博士学位论文[11],是第1篇系统论述利用CFD方法研究沼气发酵料液混合搅拌流场形态的论文。此后,行业学者大量应用该方法及相关成熟商业软件,在流场形态的研究方面取得了极大进展。由于搅拌提升沼气发酵效率的根本机理尚不够清楚,所以关于搅拌的具体方法,学界尚存一定争议[12-13]。但是,利用CFD工具,研究人员可将搅拌所形成的流场可视化[14],从而更加精确地验证和指导搅拌方式的设计[15-16],使沼气料液搅拌领域的研究在很大程度上摆脱了不可视条件的束缚,提升至更科学、精准的可视化、数量化研究层面上来,是21世纪以来沼气学界较为先进的一个研究方向[17]。

1 搅拌介质研究方面的应用

CFD数值模拟计算在沼气料液搅拌研究领域的应用最主要集中于对搅拌时的流场形态进行分析,最常用的方法是对某种搅拌形式所能形成的流场形态进行模拟并绘制出流场形态图,根据图形进行分析,识别流场缺陷,改进搅拌方案。

使用固体、液体、气体的介质均可对沼气料液形成搅拌,所以搅拌被分为机械搅拌(桨叶搅拌、叶轮搅拌)、水力搅拌(射流搅拌、浆液回流搅拌、沼液循环搅拌)和气动搅拌(沼气回流搅拌)3个大类。关于3种搅拌介质的优劣,争议较大,至今并无特别权威的定论[12-13]。仅从产气率的提升效果方面来讲,认为3种搅拌介质对产气率的提升效果最大的提法均有,而且均通过实验验证了自己的观点[18-20]。在上个世纪的沼气工程设计中,90%以上采取立式连续搅拌发酵罐,用泵输入的方式驱动桨叶转动,对密闭厌氧发酵罐中的料液形成搅拌[21]。而现在,3类介质的搅拌均得到广泛应用,利用CFD模拟研究3类搅拌形式也取得了较大进展。

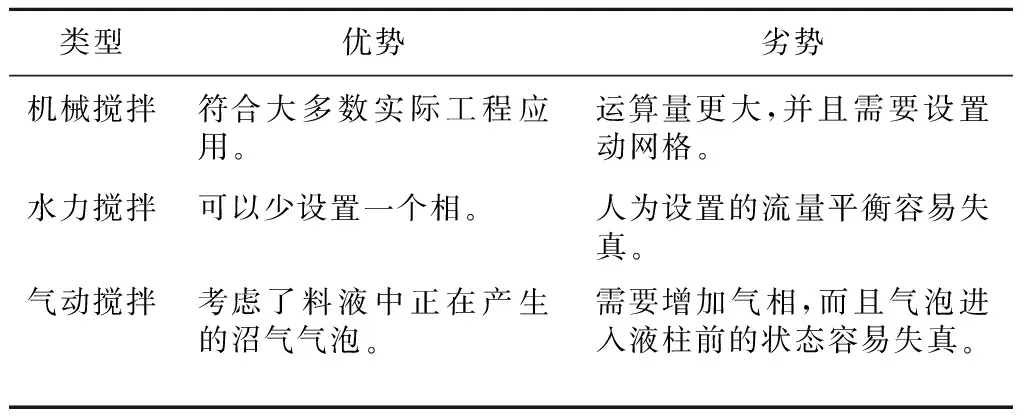

比较3种搅拌介质的CFD模拟,其中水力搅拌是相对最简单的一种,因为料液本身就属于液相,如果在模拟中省略掉储气间部分,只对液柱进行模拟,便只有液相模拟对象,这样模拟会相对比较容易[22]。气动搅拌的模拟则需要将气体处理成气泡,但这种处理对于在气流进入液柱之前的状态是失之精确的[23]。而机械搅拌则是相对最复杂的一类,需要利用动网格来构建桨叶的模型,建模的复杂程度和运算量都比前两者大很多[24]。不过目前的建模工具和电子计算机的运算能力都足以应付3类模拟工作,3类模拟的主要优劣如表1所示。

表1 3类搅拌介质的CFD模拟优劣特性

2 搅拌参数的优化研究

搅拌参数主要包括料液的动量传递、质量传递和热量传递对生物化学反应的影响,本质上即化工行业的“三传一反”。CFD模拟可以在一定程度模拟计算出传递过程。

2.1 动量传递

搅拌的首要目的是变静态发酵为动态发酵,所以优化的目标应该是使更多动能输运到更广阔的空间去[25]。早在1981年,Monteith便使用粒子示踪法,粗略地测量了罐内搅拌时的流速,提出了“死域(dead space)”和“动态混合区(activity mixed zone)”的概念,分别指搅拌时罐内流速太低的区域和流动性充分、混合良好的区域[25]。KhursheedKarim则将合速度绝对值低于最高值5%的区域定义为“弱搅拌区(poorly mixing zone)”,通过模拟计算发现采用28.32 L·h-1,56.64 L·h-1,和84.96 L·h-1,3种射流速度进行气动搅拌,发酵罐内的弱搅拌区分别为31%,31%和27%。说明在低速区间,增大射流速度对流场的优化作用很小[26]。Mehul S Vesvikar用CFD试算了大量搅拌方案后,发现流场最差的情况下,弱搅拌区占罐体总容积的比例高达59.7%[27],可见优化潜力巨大。而吴斌鑫则将合速度绝对值低于0.001 m·s-1的区域定义为“死区(dead zone)”,并通过CFD模拟计算验证了死区就是搅拌动能的死角,就算增大射流初速度,甚至增大到5.7 m·s-1这样的极端情况,亦只能使非死区的动能更加充沛,却并不能减少死区所占的空间[28]。这也提示了我们,一味增加搅拌功率并不能改善流场形态,而只能通过优化设计来改善。

2.2 质量传递

通过搅拌来优化流场形态的一个重要目标是使混合发酵料液的相分布更加均匀。李淑兰发现以秸秆为原料的厌氧发酵罐的上中下部位均可以产生浮渣,但产气潜力分别只有0.08 mL·g-1,0.16 mL·g-1,0.23 mL·g-1,远远低于直接发酵[29],所以应该用搅拌使他们混入到主体发酵料液中去。李洋[30]用一个高2800 mm,直径50 mm的长筒型厌氧发酵罐进行猪场粪污的厌氧发酵实验,发现经过数小时的重力沉淀,料液会分化成原污水和稀污水两种形态。用浓污水、稀污水和未经分化的原污水三者分别进行独立的厌氧发酵产气实验,产气效率为浓污水>原污水>稀污水,而且差距明显,所以需要通过搅拌来使更多区域充盈浓污水,减少稀污水。而罗涛[31]发现在长筒型厌氧发酵罐中,如果将料液从顶部投入,待其在重力作用下缓慢沉淀,沉淀过程中发酵效率表现极佳。黄如一[32]在此基础上认为,搅拌能够提升发酵效率的内在机理便是搅拌能使物料抵抗重力,长期保持一种悬浮于液柱中缓慢沉淀的状态。这些物料混合的过程均可在CFD模拟中以相分布的方式体现出来,从而指导改进搅拌方式。李江还认为,发酵料液中除了含有氮(N)、磷(P)、硫(S)等厌氧甲烷菌生长的主要营养素,还含有钾(K)、铁(Fe)、钴(Co)以及镍(Ni)等微量金属元素,亦是其生长的必备营养素,但这些元素在料液中含量很低[33],在大型罐体中必须通过搅拌才能使他们扩散到大空间中去。但是这种微观层面的相分布目前还不便于用CFD方法来标示。

2.3 热量传递

搅拌的主要目的是使流场更加均匀,相分布更加合理,但同时也会对料液的温度分布产生影响,而温度也是影响沼气发酵效率的重要因素[34-37]。温度的变化不但显著影响沼气产量[38],对沼气成分也有显著影响[39]。于宏兵[40]发现,70℃超高温反应可在水解酸化阶段显著提升淀粉有机废水的酸化率以及蛋白质水解率两项指标,从而从源头上大幅提升产气率,而且70℃超高温反应还可显著降低沼气中的硫化物含量,尤其是沼气中最主要的致命毒气硫化氢(H2S)[41]。所以,现代沼气工程对发酵温度的要求越来越高,这也需要用CFD方法更精确地描绘其温度场[42-43]。如果一个厌氧发酵系统同时采用了搅拌和增温两项工艺,搅拌会使反应器内部的流体温度场出现空间异质化现象,所以需要利用CFD方法精心设计其搅拌流场[44]。白卫东[45]还认为,温度会改变介质的流变特性,在模拟计算中应一并考虑。罐体的传热也需要被考虑。罗涛利用CFD方法,设计了一种用先进的缠绕玻璃纤维丝作为厌氧发酵罐的保温隔热层,可在冬季使罐壁内的温度比罐壁外高9℃,并取得0.49 m3·m-3d-1的日均产气率[46]。王丽丽[47]通过CFD模拟,发现大型沼气工程发酵罐的主要散热途径其实不是罐壁,而是顶盖,提示了工程设计人员在罐壁保温上耗费巨大,其实是舍本逐末。

3 罐体形状的优化研究

罐体的形状对流场起着关键性影响,是优化设计的主要方面,大量CFD研究表明,细微改变罐体形状即可极大改变流场形态[48]。Vesvikar[49]在顶端进气的气动搅拌模型中,采用与竖直面呈60°夹角的罐底设计,可使弱搅拌区从59.7%下降到29.57%;采用25°夹角的罐底设计,可使弱搅拌区进一步下降到17.39%。Karim[50]比较了在相同搅拌工况下,罐底与水平面夹角呈0°,25°,45°这3种罐型,弱搅拌区分别为33.6%,31.9%,29.6%,可见影响显著。牛学义认为罐型设计比搅拌方式更重要,并提出卵形罐体最有利于消除死角和沉积物,不过造价和维护成本太高[51]。魏炎光附和了他的观点[52]。张战锋利用CFD方法比较了推流式反应器的进料管分别呈15°,30°,45°,60°,70°倾角时的内部流场,发现30°的死区最小,为反应器的结构设计提供了重要依据[53]。

罐体内部的形状设计也对流场有着重要影响。Martí-Herrero用塑料环在沼气池中设置格栅,优化其回流搅拌的流场,将产气率提升了44%,并使沼气池可在6.1℃极低温度下顺利运行[54]。Markus G[55]在CFD的指导下,优化设计了一种隔离式连续流反应器,在沼气厌氧发酵罐内合适位置设置挡板,更大地优化了流场。在此基础上,Stamou AI在CFD的指导下优化设计了一种导流墙,控制大型反应器中的流场,也极大地优化了流场形态[56]。D Angelo Sozzi和FariborzTaghipour[57]在CFD的指导下设计了L型和U型两种罐型结构的水力搅拌装置,并分别用欧拉法和拉格朗日法模拟计算其流场,结果发现U型结构会在射流入口的中心轴向附近产生不稳定的紊流,L型结构则能提供更加均匀、稳定的流场。

4 其它方面的优化研究

除以上几个主要方面外,搅拌流场还在其它方面影响着厌氧发酵效率,其中一些也可以用CFD方法进行模拟计算。首先是水力滞留时间(HRT)。一般来说发酵料液的水力滞留时间越长,所产沼气中的甲烷含量越高[58]。在一些处理化工废水的反硝化处理厌氧发酵工艺中,水力滞留时间对COD和硝基酚的去除率更是至关重要[59],而HRT恰恰是非常适合于用CFD软件计算的[60]。

罗涛[61]利用CFD软件计算了砂砾在搅拌中的流动规律,利用流态图的指导优化设计了搅拌形式,将反应器的排砂率提升了281%,极大地优化了厌氧发酵环境。王玉恒[62]提出搅拌能够提升发酵效率的原理在于搅拌的水力剪切力能够破坏物料表面疏松的絮凝组织,露出密实的部分,从而增强物料与污水的表面接触效果,但这个微观过程目前尚难用显微镜观察到,唯有用CFD方法可以在一定程度上模拟显示出流动剪切应力的分布。在发酵液中利用固态载体形成生物膜有利于稳定传质,滤去一些无用的油料[63],赵庆良[64]发明了一种利用废弃轮胎的橡胶颗粒作为挂膜载体的方法,实验证明可以在传统工艺基础上提升50%~100%的生物膜量,这种方法便可以用CFD设计橡胶颗粒在发酵液中的分布。而杨平认为搅拌的速度需要严格控制,因为水力剪切力达到某个临界值时,会造成生物膜的脱落[65],对此,我们可以利用CFD方法模拟监控空间中“超速”的区域并加以优化控制。

5 结语

近十五年来,CFD成为沼气科学领域越来越方便实用的研究方法。研究和设计人员利用CFD方法将沼气料液流场可视化,依据流场形态图优化设计搅拌的介质、功率、时长、时间间歇、罐体形状、叶轮形状、射流器形状等多方面参数,极大提高了设计水平,是进入21世纪以来,沼气科学研究和工程设计领域成果极其显著的一次科技进步,并将在未来很长一段时间得到更大应用,成为行业的主流研究方向。