新白沙沱长江特大桥3号墩双壁钢围堰施工关键技术分析

王帅帅

【摘 要】新白沙沱长江特大桥主桥3号墩基础采用双壁钢围堰施工。为满足施工工期及渡洪安全,保证围堰在一个枯水期内完成施工,项目采用了先平台后围堰、钻孔桩与围堰同步施工的创新技术,圆满完成了既定目标。施工中通过优化导向装置、在刃脚设置高低挡板和围堰内外抛填堵漏等措施,保证了在陡坎裸岩区围堰着床的定位精度。通过设置分仓、优化导管布置等措施,保证了超厚超大面积围堰封底质量。一系列的关键施工技术的应用达到了快速施工、节约工期的目的,同时保证了洪峰期间主体结构的施工安全,为后续结构施工赢得了时间,为全桥按期完工打下了基础,对后续类似工程有很好的借鉴意义。

【关键词】平台;围堰;高低挡板;封底;施工

【中图分类号】U445.556 【文献标识码】A 【文章编号】1674-0688(2018)02-0074-03

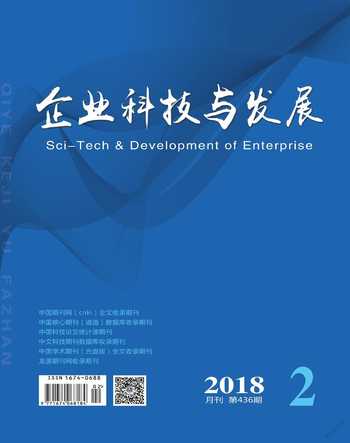

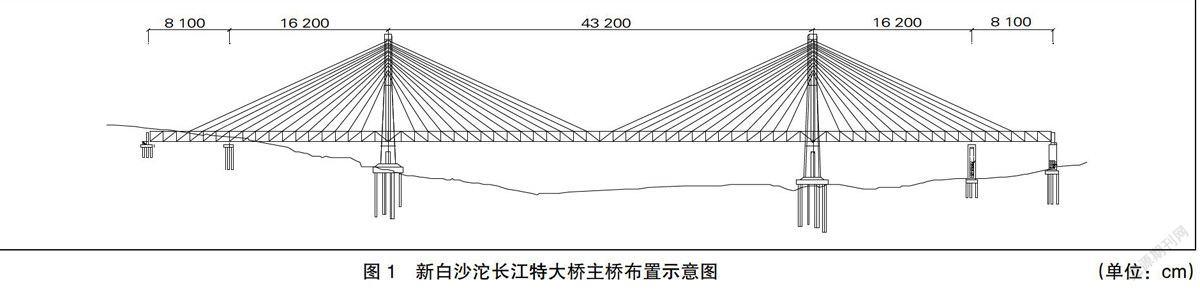

渝黔铁路新白沙沱长江特大桥主桥为双塔双索面钢桁梁斜拉,孔跨布置为81 m+162 m+432 m+162 m+81 m,上层为4线铁路客运线,下层为双线铁路货运线。3号主塔墩承台为圆端形,外形尺寸为67.4 m×31.3 m,高6.0 m。施工采用双壁钢围堰,围堰外轮廓尺寸如下:长70.6 m,宽34.5 m,高22 m,双壁侧板厚1.5 m,双壁围堰共设置24个密闭注水舱。顶层单壁结构,高5 m。在围堰内设置2道底隔舱,将围堰分割成3个舱。主桥布置图如图1所示。

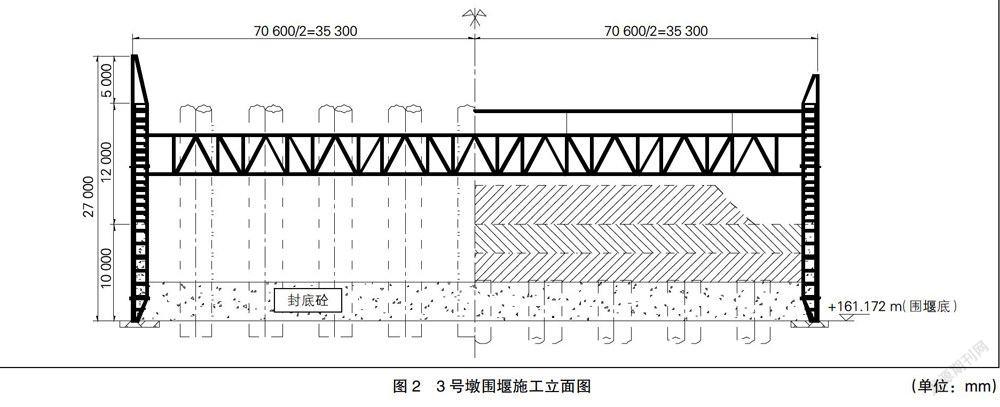

为保证施工质量与进度,确保在一个枯水期实现主塔墩出水,在3号墩双壁钢围堰施工过程中,采用了先平台后围堰、围堰与钻孔桩同步施工,陡坎裸岩区围堰着床精度控制,超厚超大面积围堰封底混凝土施工控制等关键技术,取得了良好的效果。

1 围堰施工难点

(1)刃脚四周河床断面高差较大,近6.5 m,且存在陡坎裸岩区,着床困难。

(2)5年一遇枯水期高水位为+178.00 m,深约17 m,最大流速为2.93 m/s,对围堰下放、着床及定位将产生一定影响。

(3)围堰拼装、下放、封底与钻孔桩同步施工,钻孔施工与封底混凝土会相互制约。

(4)围堰单个舱封底混凝土方量近3 000 m3,占用时间长,如何保证封底混凝土质量,是整个围堰施工的关键。3号墩围堰施工立面图如图2所示。

2 总体施工方案

在平台上进行钻孔桩施工,同时在平台下方进行围堰拼装与下放,如图3所示。双壁围堰分2节在工厂加工,底节高10 m,顶节高12 m;圆弧段分为10块,直线段22块,共64块,运至现场拼装。圆弧端通过浮吊安装,直线段通过电动葫芦安装。底节围堰拼装完成后,整体提升,拆除拼装平台,同步安装高低挡板。下放底节围堰至自浮状态,拆除提升设备,围堰内注水下沉,至顶露出水面1.0 m左右。拼装顶节围堰,注水下沉至设计标高。在围堰内抛石整平,围堰外抛填堵漏,分舱浇筑水下封底混凝土,浇筑井壁混凝土,安装单壁围堰。下放平台桁架作为围堰底层内支撑,安装顶层内支撑,抽水清基,施工承台。

3 底节围堰拼装与钻孔桩同步施工技术

3.1 底节围堰拼装

上下游圆弧段利用浮吊直接拼装。浮吊起吊围堰块段至平台下弦处,转换吊点至下弦杆上,浮吊再次起吊围堰块段下放至设计位置,利用倒链精确定位,底部与平台连接,顶部通过撑杆与钢护筒连接。继续拼装下一块围堰,两块围堰采用临时接口板焊接固定,然后焊接竖焊缝及水平环板焊缝。

中边跨直线段利用浮吊起吊围堰块段转换至电动葫芦上,利用电动葫芦将围堰块段沿轨道梁吊至设计位置,固定后进行下一块段拼装。

3.2 底节围堰提升和下放

在钻孔平台顶部安装10套提升、下放装置,在围堰隔舱板顶部焊接下吊点,在钻孔平台上弦杆上对应位置焊接上吊点。安装提升下放系统。对各吊点进行单点试提,确认系统无异常,进行围堰正式提升。提升底节围堰与拼装平台脱离,拆除拼装平台。安装下层导向装置及刃脚外高低挡板。

采用10套提升、下放装置同步进行围堰下放施工,围堰下放至自浮状态,拆除提升下放系统。对称向24个密闭注水舱内灌水,使围堰缓慢、均匀下沉至露出水面1 m左右。

3.3 顶节围堰接高下沉着床

顶节围堰拼装时按分块重抽出底节围堰相应壁舱内的水,依靠底节围堰的浮力支撑顶节围堰重量。拼装完成后安装上层导向装置,注水下沉至设计标高。

3.4 灌注压重水头、锁定围堰

在顶节围堰隔舱板顶部焊接下吊点,利用精轧螺纹钢将围堰吊挂在钻孔平台上,然后向围堰壁舱内加注1.5 m高的压重水头,根据长江水位变化调整壁舱内的压重水头,使压重水头高度保持在1~2 m。

顶节围堰导向装置与钢护筒间间隙用钢板抄实并与钢护筒焊死,锁定围堰。

4 陡坎裸岩区围堰著床精度控制技术

4.1 导向装置

导向装置焊接在围堰内侧,共两层,分别安装在顶、底节围堰中部,布置在角桩、中间边桩钢护筒位置,2层共20个。导向装置支撑杆与钢护筒之间留5 cm间隙,端头下部做成圆弧形,以适应钢护筒垂直度并保证围堰下放时能顺利通过钢护筒连接扒板。在围堰顶层导向装置支撑杆上安装千斤顶,调整围堰位置及垂直度。经测量,围堰四角平面位置偏差均小于100 mm,垂直度偏差均小于0.2%。

4.2 河床精确测量及挡板安装

挡板加工前,利用测深精度0.1%的海鹰/HY1600声呐测深仪测量围堰刃脚处河床断面,根据测得的数据确定挡板分块宽度、高度及底部倾斜角度和方向。挡板安装前,再次测量河床断面,调整挡板安装高度。顶节围堰拼装完成注水下沉着床前,第三次测量河床断面,确定刃脚及挡板着床顺序。围堰下放过程中,对影响围堰下放的河床覆盖层采用气举式反循环进行清理,清理困难的在水下切除部分围堰挡板。通过潜水员水下探摸,围堰在陡坎裸岩区刃脚及挡板与河床吻合度较好。

4.3 围堰抛填、堵漏

4.3.1 围堰内抛填

钻孔桩施工采用清水钻进,地层岩性较好,钻渣经筛分后回填至中间桩河床低洼处,减少碎石抛填量近1 000 m3,节约了后续碎石抛填时间和成本。

围堰内灌注压重水头锁定后,组织潜水员对围堰四周着床情况进行探摸,刃脚或挡板与河床间隙小于30 cm的直接用砂袋在围堰内堵漏,间隙大于30 cm的,在围堰外侧抛填石笼堵漏。河床标高低于封底混凝土底面的,向围堰内抛填碎石,找平河床,便于封底混凝土施工,同时也减少封底混凝土用量。

4.3.2 围堰外堵漏

石笼分为1 m3、2 m3、3 m3 3种规格,当刃脚或挡板与河床间隙较大时采用3 m3大石笼进行抛填,间隙较小的采用1 m3或2 m3小石笼进行抛填。为防止小石笼被水冲走,用铁丝将小石笼两两栓连,再进行抛填,增加相互之间的嵌固力。为抵抗围堰内碎石抛填整平及封底混凝土对挡板的侧压力,围堰外堵漏高度至少应高于刃脚50 cm,坡度不大于45°,围堰外河床有向外的倾角时,堵漏石笼抛填宽度适当增加。围堰外堵漏与围堰内抛填整平同时进行。

4.3.3 刃脚内侧沙袋堆码

为减少水流对封底混凝土的影响,在围堰刃脚内侧堆码沙袋,沙袋采用水泥和砂子按1∶1的比例拌匀后装袋,吊至围堰内,通过潜水员下水进行堆码。堆码高度至少应超过围堰刃脚2层沙袋,宽度不小于50 cm。

5 超厚超大面积围堰封底混凝土施工控制技术

围堰封底混凝土面积约2 300 m2,厚4 m,封底混凝土约9 200 m3,面积大、方量多,若采用一次性封底,占用时间长,质量不易控制,且部分钻孔桩仍未完工,影响因素多,因此分3个舱进行封底混凝土灌注,单个舱封底混凝土方量约3 000 m3。

封底混凝土的灌注顺序如下:上游侧隔舱→下游侧隔舱→中间隔舱。根据围堰封底顺序,合理安排钻孔桩施工,保证封底时各舱内钻孔桩施工完毕,避免钢护筒晃动影响封底混凝土质量。

封底混凝土采用垂直导管全断面整体推进法施工。水下混凝土流动半径按照4 m考虑,单个舱全断面布置22根导管。每个舱布置4台臂长24 m的布料机,保证每根导管至少在2台布料机覆盖范围。导管砍球顺序按照先边角后中间、从一侧向另一侧整体推进,推进过程中控制砍球导管数量不超过3排,第4排导管砍球时,第1排导管处封底混凝土灌注至设计标高。测点布置原则:每根导管处及混凝土不宜流到的位置布置测点。根据混凝土供应能力和灌注速度,灌注过程中,混凝土上升高度测量时间间隔为30 min。

围堰封底混凝土达到设计强度后抽水,效果非常好,无任何漏水现象,混凝土顶面标高控制在±20 cm,无明显鼓包和凹坑,证明采取的措施取得了良好的效果。围堰从拼装到封底共用123 d,比常规施工方法缩短近100 d。

6 结语

在新白沙沱长江特大桥主桥3号墩基础施工中,通过采用先平台后围堰、钻孔桩与围堰同步施工技术,大大缩短了施工工期,确保了主塔墩在一个枯水期内出水。通过优化导向装置、在刃脚设置高低挡板和围堰内外抛填堵漏等措施,保证了在陡坎裸岩区围堰着床的定位精度。通过设置分仓、优化导管布置等措施,保证了超厚超大面积围堰封底质量。一系列的关键施工技术的应用达到了快速施工、节约工期的目的,同时保证了洪峰期间主体结构施工安全,为后续结构施工赢得了时间,为全桥按期完工打下了基础,对后续类似工程有很好的借鉴意义。

參 考 文 献

[1]蔡红珍.新白沙坨长江特大桥3号主墩基础施工方案比选[J].铁道建设,2014(2):14-17.

[2]周功建.新白沙坨长江特大桥3号主墩基础施工技术[J].桥梁建设,2015(1):1-5.

[3]余绍宾,张炜烽,周功建,等.新白沙坨长江六线铁路特大桥深水基础施工技术[C].第21届全国桥梁学术论文集:上册,2014.

[4]宁洪伟,李艳哲,贾为民,等.新白沙沱长江特大桥3号墩双壁钢套箱围堰施工技术[J].施工技术,2014(17):49-52.

[5]郭煜.新白沙坨长江特大桥3号双壁钢围堰设计与施工[J].交通科技,2016(1):41-44.