自动火焰钎焊焊接空调分液头的研究及应用

毕占 吴继青

摘要:文章通过自制研发自动火焰钎焊焊接设备,实现了空调的关键零部件分液头的自动焊接,并在解决设备调试过程中的新的技术难题的实践中积累了相关的工艺技术经验,最终实现了空调分液头的自动化火焰焊接。

关键词:火焰钎焊;分液头;自动化设备;焊接工艺

中图分类号:TG454 文献标识码:A 文章编号:2095—6487(2018)02—0068—02

1火焰焊接与分液头的介绍

1.1火焰钎焊

钎焊技术在各工业部门中占据着越来越重要的地位,尤其在家电行业以及国防工业中已成为不可取代的工艺方法。随着我国制冷行业的快速发展,火焰钎焊作为极其重要的生产工艺,其技术的好坏直接影响着产品的最终性能。

火焰钎焊是一种常见的钎焊方法,利用可燃气体与氧气,在焊炬内混合喷出燃烧的火焰将母材金属加热到钎焊温度后,加入钎剂钎料。钎剂、钎料在熔化后,由于自身具有润湿性,所以能靠毛细管的作用在钎缝的间隙流动,填充接头间隙,从而与母材金属相互扩散连接焊件。

1.2分液头

分液头是连接在制冷系统中冷凝器出液管的一种装置。在分液头的出口部位焊接有节流毛细管,毛细管出口端与制冷系统中的蒸发器的制冷流程连接。分液头的作用正在于使制冷剂通过分液头后通过毛细管节流均匀分配给蒸发器的每个流程,以便向蒸发器均匀、等量供液,优化制冷系统中蒸发器的性能,达到最佳制冷效果。

长期以来,由于没有成熟的自动化钎焊空调分液头设备,在分液头钎焊工序中大部分采用手工钎焊的方法。由于分液头结构紧凑容易出现过烧、焊堵等质量缺陷,属于难度高的多点焊接,对焊工技能水平要求极高。相对于自动化程度高且可有效保障钎焊处的气密性,钎焊质量稳定、生产效率高的自动火焰钎焊机,取决于操作人员的经验及感觉的手动焊接,不仅生产成本高,废品率高,产量低,严重影响了空调分液头质量的稳定性及生产效率。在设备的焊接调试过程中,遇到了很多的工艺问题,项目团队经过深入分析一一解决,为空调行业的分液头自动焊接积累了较多的经验。

2自动化火焰焊接设备整体结构

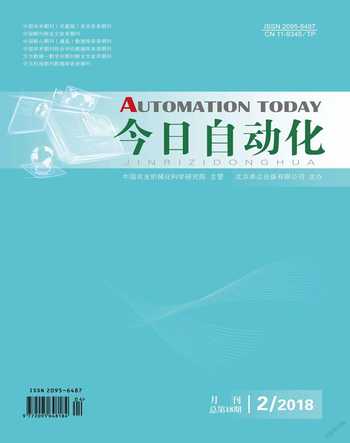

该自动钎焊设备见图1,主要由三大系统构成,即机械系统、钎焊系统及电控系统。

2.1机械系统

该系统的结构主要有主机架、汽缸杆、焊炬、工作平台、防氧化结构、冷却结构。水平工作平台安装于主机架中部,上面设有采用销钉定位的胎具,并可卡装空调分液头。焊炬与曲柄之间通过连接杆连接安装,焊炬支座通过螺栓进行安装。

2.2钎焊系统

该系统即焊炬及与其相连接的燃气、氧气、氮气控制系统。系统设一级减压及二级稳压装置,采用流量计精确控制燃气、氧气的配比比例。燃气系统有一套钎剂雾化发生器,而焊炬燃气入口处则有干式回火防止器,系统中带有的氮气灭火功能,可以有效防止钎焊处过分氧化。

在钎焊系统中增加稳流稳压机构,对燃气及氧气进行稳流稳压,保证焊接火焰的可控,控制焊接质量由于流量和压力的波动而波动。

2.3电控系统

该系统的硬件电路部分包括电气系统原理图、电气系统接线图。整个系统主要利用PLC来控制,以完成设备所要完成的功能,诸如设备的启停升降、焊接时间的控制和空气冷却的通断等。系统的控制应满足工艺要求,并要适应各种情况,工作方式则根据不同的操作情况采用自动和手动两种方式。

3自动火焰钎焊遇到的工艺问题研究及优化

3.1焊缝融深不足的研究及优化

钎焊中融深不足缺陷是指钎料渗入钎缝所形成良好钎着面的长度达不到质量标准要求的长度。外观上看,钎料未能自由流动形成光滑且略微下凹的表面。

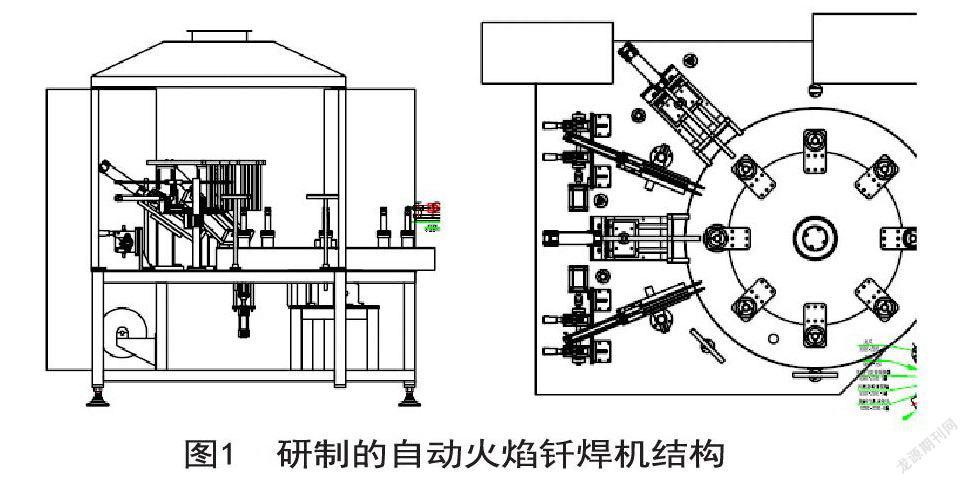

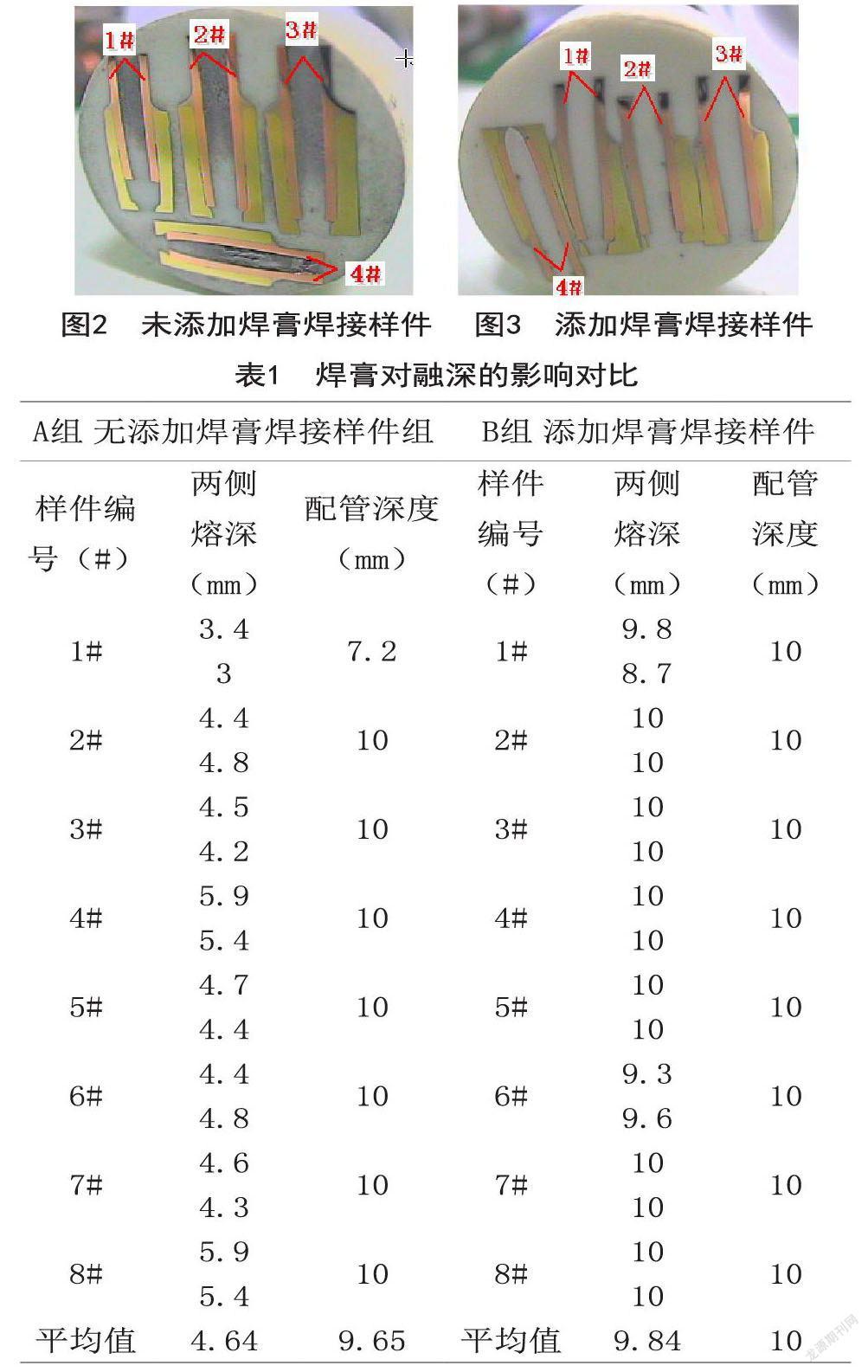

针对融深不足的问题,项目组经过理论分析和对比试验,发现固体助焊剂,又称焊膏,对融深有较显著的影响。

经过在同等参数调节、进行自动化,A组未添加焊膏,B组添加焊膏,见图2、图3,进行焊接并对焊接样件解剖,无焊膏焊接样件熔深不饱满(1#样件配管不到位),添加焊膏焊接样件熔深饱满。

针对出现的熔深不足的问题,工程项目团队对焊接参数进行优化和增加添加焊膏,有效解决了熔深不足问题。

3.2针对焊接后出现毛细管流量偏小的问题研究

针对小批量焊接出现的毛细管流量偏小的问题,项目组对整个焊接过程进行跟进分析,经解剖未发现焊堵现象,用中压空气吹一下后检验流量正常,但吹气后有粉末从毛细管出来;分析为焊膏过稠导致(现焊膏未加水稀释,而是采用焊膏里面的稀释液搅拌),通过稀释焊膏后焊接,焊接产品正常,杜绝了焊接后出现毛细管流量偏小的问题。

3.3分液头定位工装的设计及优化

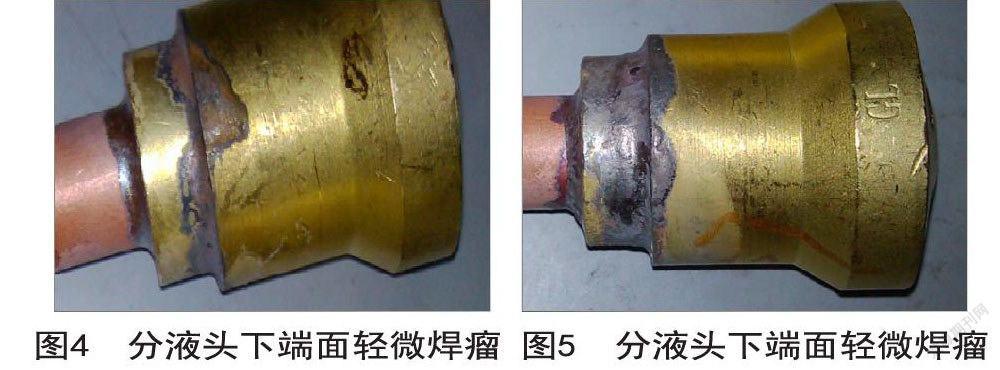

在进行批量试生产过程中,发现无法对分液头通过第一代定位工装进行定位。进行分析,发现在来料的分液头焊接端存在焊瘤,造成分液头不能安装到定位工裝座中。要求对分液头前道焊接工序加强控制,确保分液头组件上座外缘无焊瘤,确保产品能在送丝焊接机上焊接。

针对在分液头的底部出现突出焊瘤,无法完全放置在工装座中,导致出现由于定位不准,出现的焊接不良的问题,在前道焊接工序加强控制的同时,为了彻底解决因为焊瘤影响焊接定位和焊接质量问题,项目组对定位工装进行结构改进。

第一代方案中采用分液头下平面进行定位,见图4和图5。此定位面上有焊瘤,很难实现平整定位,导致焊接产品送丝不到位,焊漏率高;若分液头焊瘤过大,焊接产品将无法定位,且根据实际操作统计,此焊点大部分偏大,产品定位较差,焊接一致性不好。

第二代方案中采用分液头斜面线定位,见图6和图7。此零件的加工工艺为等分转盘高精车床一次性加工完成,零件间的差异性很小,现改为此面定位后,焊接产品定位一致性很高,且消除了前期产品自转的问题,现焊接出的产品质量较之前的定位方案均要稳定。通过上述结构的改进,能对出现焊瘤的分液头的安装定位有很好的改善,杜绝了因为前道工序的焊瘤影响分液头焊接定位和焊接质量问题。

4结论

此次项目团队开发的自动火焰焊接设备,实现了一台设备减员6人的目标。设备设定技术要求目标:加工效率≥560件/h,焊接工件一次不合格率小于等于50 PPM,达到预期效果。同时,熟悉了分液头送丝焊接设备的技术工艺,掌握了可焊接分液头的核心的工艺技术设备技术,焊接设备的核心主要在于合适的工装定位方式、合适的焊接参数及对流量压力的精准控制,同时来料的一致性也得到很好的控制。